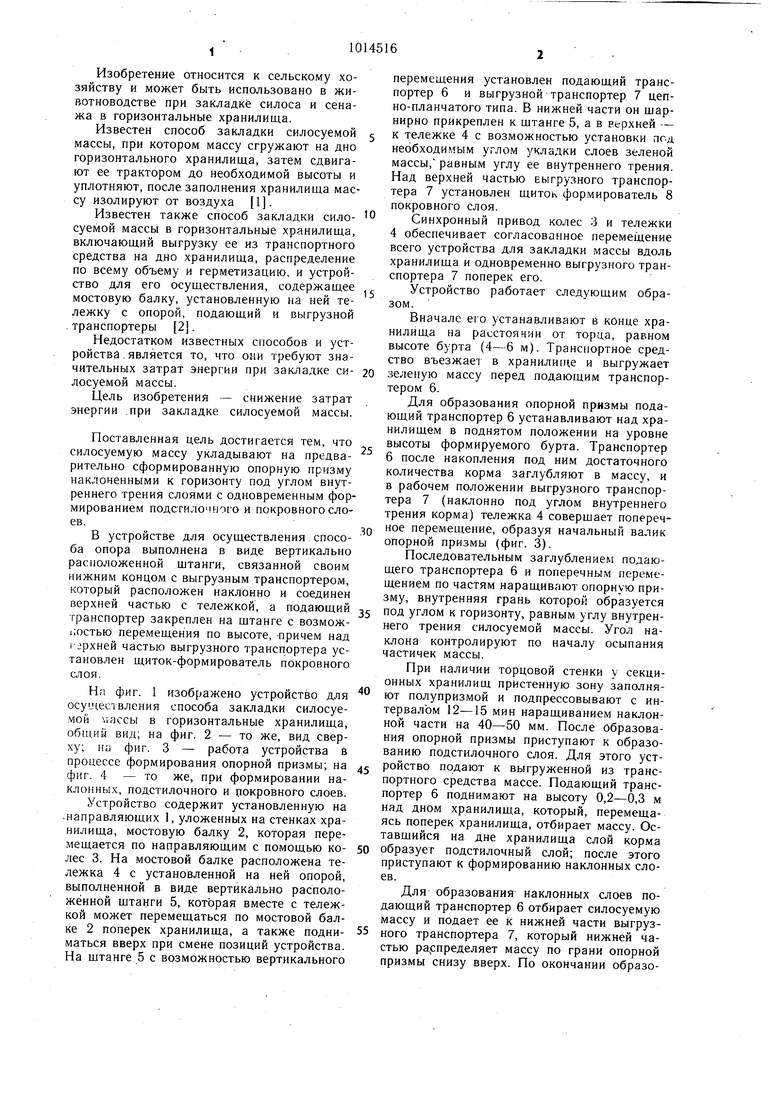

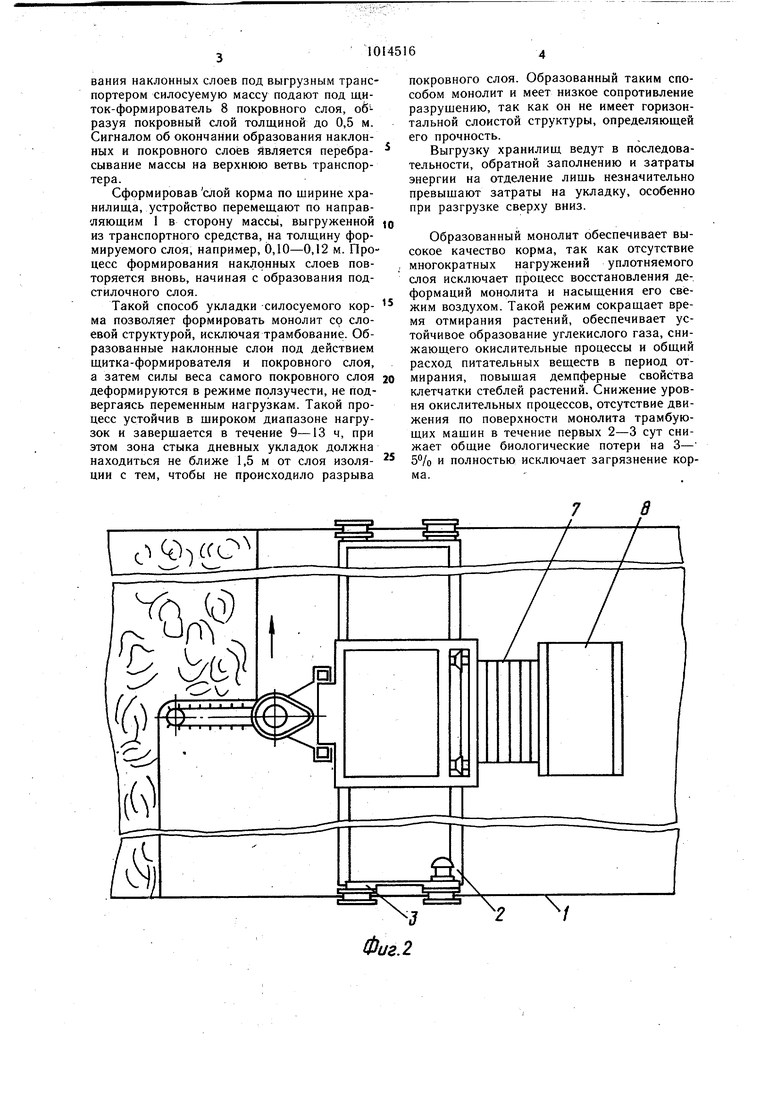

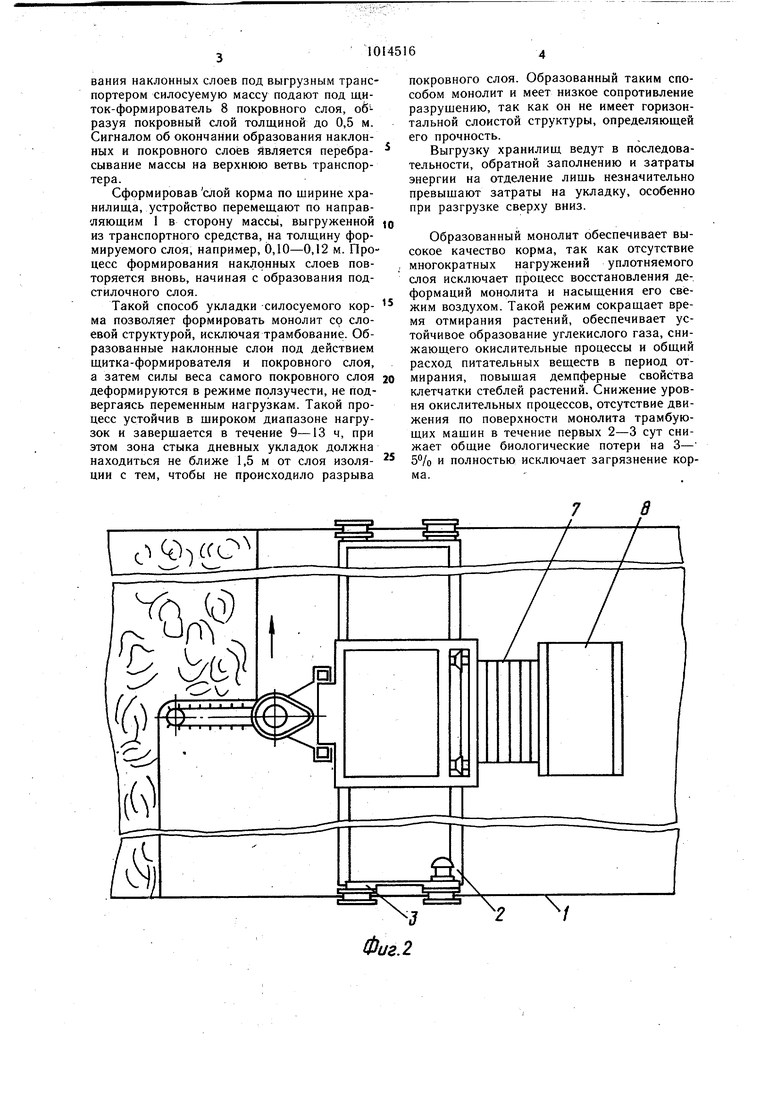

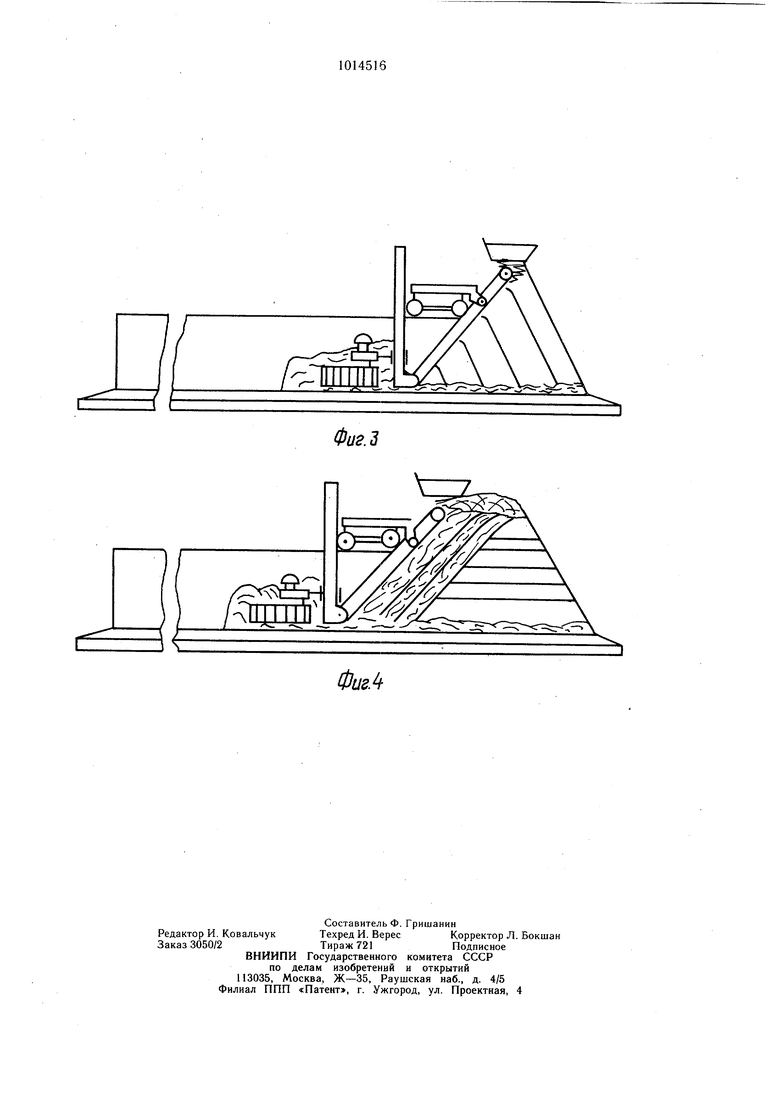

Изобретение относится к сельскому хозяйству и может быть использовано в животноводстве при закладке силоса и сенажа в горизонтальные хранилища. Известен способ закладки силосуемой массы, при котором массу сгружают на дно горизонтального хранилища, затем сдвигают ее трактором до необходимой высоты и уплотняют, после заполнения хранилища массу изолируют от воздуха 1. Известен также способ закладки силосуемой массы в горизонтальные хранилища, включающий выгрузку ее из транспортного средства на дно хранилища, распределение по всему объему и герметизацию, и устройство для его осуществления, содержащее мостовую балку, установленную на ней тележку с опорой, подающий и выгрузной .транспортеры 2. Недостатком известных способов и устройствй. является то, что они требуют значительных затрат энергии при закладке силосуемой массы. Цель изобретения - снижение затрат энергии .при закладке силосуемой массы. Поставленная цель достигается тем, что силосуемую массу укладывают на предварительно сформированную опорную призму наклоненными к горизонту под углом внутреннего трения слоями с одновременным формированием подстилочного и покровного слоев. В устройстве для осуществления способа опора выполнена в виде вертикально расположенной штанги, связанной своим нижним концом с выгрузным транспортером, который расположен наклонно и соединен верхней частью с тележкой, а подающий транспортер закреплен на щтанге с возмож1;остью перемещения по высоте, -причем над ) рхней частью выгрузного транспортера установлен щиток-формирователь покровного слоя. Нл фиг. 1 изображено устройство для осудествления способа закладки силосуемой массы в горизонтальные хранилища, общин вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - работа устройства в процессе формирования опорной призмы; на фиг. 4 - то же, при формировании наклонных, подстилочного и покровного слоев. Устройство содержит установленную на .направляющих 1, уложенных на стенках хранилища, мостовую балку 2, которая перемещается по направляющим с помощью колес 3. На мостовой балке расположена тележка 4 с установленной на ней опорой, выполненной в виде вертикально расположённой щтанги 5, которая вместе с тележкой может перемещаться по мостовой балке 2 поперек хранилища, а также подниматься вверх при смене позиций устройства. На щтанге 5 с возможностью вертикального перемещения установлен подающий транспортер 6 и выгрузной транспортер 7 цепно-планчатого типа. В нижней части он щарнирно прикреплен к щтанге 5, а в верхней - к тележке 4 с возможностью установки под необходимым углом укладки слоев зеленой массы, равным углу ее внутреннего трения. Над верхней частью выгрузного транспортера 7 установлен щиток формирователь 8 покровного слоя. Синхронный привод колес 3 и тележки 4 обеспечивает согласованное переме1дение всего устройства для закладки массы вдоль хранилища и одновременно выгрузного транспортера 7 поперек его. Устройство работает следующим образом. Вначале его устанавливают в конце хранилища на расстоянии от торца, равном высоте бурта (4-6 м). Транспортное средство въезжае в хранилип1е и выгружает зеленую массу перед подающим транспортером 6. Для образования опорной призмы подающий транспортер 6 устанавливают над хранилищем в поднятом положении на уровне высоты формируемого бурта. Транспортер 6 после накопления под ним достаточного количества корма заглубляют в массу, и в рабочем положении выгрузного транспортера 7 (наклонно под углом внутреннего трения корма) тележка 4 соверщает поперечное перемещение, образуя начальный валик опорной призмы (фиг. 3). Последовательным заглублением подающего транспортера 6 и поперечным перемещением по частям наращивают опорную призму, внутренняя грань которой образуется под углом к горизонту, равным углу внутреннего трения силосуемой массы. Угол наклона контролируют по началу осыпания частичек массы. При наличии торцовой стенки у секционных хранилищ пристенную зону заполняют полупризмой и подпрессовывают с интервалом 12-15 мин наращиванием наклонной части на 40-50 мм. После Образования опорной призмы приступают к образованию подстилочного слоя. Для этого устройство подают к выгруженной из транспортного средства массе. Подающий транспортер б поднимают на высоту 0,2-0,3 м над дном хранилища, который, перемещаясь поперек хранилища, отбирает массу. Оставщийся на дне хранилища слой корма образует подстилочный слой; после этого приступают к формированию наклонных слоев. Для образования наклонных слоев подающий транспортер 6 отбирает силосуемую массу и подает ее к нижней части выгрузного транспортера 7, который нижней частью ра спределяет массу по грани опорной призмы снизу вверх. По окончании образования наклонных слоев под выгрузным транспортером силосуемую массу подают под щиток-формирователь 8 покровного слоя, образуя покровный слой толщиной до 0,5 м. Сигналом об окончании образования наклонных и покровного слоев является перебрасывание массы на верхнюю ветвь транспортера.

Сформировав слой корма по ширине хранилища, устройство перемещают по направляющим 1 в сторону массЫ, выгруженной из транспортного средства, на толщину формируемого слоя, например, 0,10-0,12 м. Процесс формирования наклонных слоев повторяется вновь, начиная с образования подстилочного слоя.

Такой способ укладки силосуемого корма позволяет формировать монолит со слоевой структурой, исключая трамбование. Образованные наклонные слои под действием щитка-формирователя и покровного слоя, а затем силы веса самого покровного слоя деформируются в режиме ползучести, не подвергаясь переменным нагрузкам. Такой процесс устойчив в щироком диапазоне нагрузок и заверщается в течение 9-13 ч, при этом зона стыка дневных укладок должна находиться не ближе 1,5 м от слоя изоляции с тем, чтобы не происходило разрыва

покровного слоя. Образованный таким способом монолит и меет низкое сопротивление разрушению, так как он не имеет горизонтальной слоистой структуры, определяющей его прочность.

Выгрузку хранилищ ведут в последовательности, обратной заполнению и затраты энергии на отделение лищь незначительно превыщают затраты на укладку, особенно при разгрузке сверху вниз.

Образованный монолит обеспечивает высокое качество корма, так как отсутствие многократных нагружений уплотняемого слоя исключает процесс восстановления деформаций монолита и насыщения его свежим воздухом. Такой режим сокращает время отмирания растений, обеспечивает устойчивое образование углекислого газа, снижающего окислительные процессы и общий расход питательных веществ в период отмирания, повышая демпферные свойства клетчатки стеблей растений. Снижение уровня окислительных процессов, отсутствие движения по поверхности монолита трамбующих машин в течение первых 2-3 сут снижает общие биологические потери на 3- 5°/о и полностью исключает загрязнение корма.

Фие.2

fcj

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГРУЗЧИК-ВЫГРУЗЧИК СТЕБЕЛЬНЫХ КОРМОВ ДЛЯ ГОРИЗОНТАЛЬНЫХ СИЛОСНО-СЕНАЖНЫХ ХРАНИЛИЩ | 2007 |

|

RU2356213C2 |

| Агрегат для приготовления силоса в траншеях | 1984 |

|

SU1166727A1 |

| Агрегат для приготовления силоса в траншеях | 1987 |

|

SU1429983A2 |

| Способ закладки корма в башенное хранилище и устройство для его осуществления | 1986 |

|

SU1428284A1 |

| Самозагружающийся кормораздатчик | 1989 |

|

SU1662454A1 |

| МАЛОГАБАРИТНЫЙ АГРЕГАТ ДЛЯ ВНЕСЕНИЯ ПОДСТИЛКИ | 2000 |

|

RU2173516C1 |

| КАРТОФЕЛЕХРАНИЛИЩЕ | 1990 |

|

RU2019951C1 |

| Устройство для разгрузки башенных хранилищ кормов | 1989 |

|

SU1676505A1 |

| ЖИВОТНОВОДЧЕСКАЯ ФЕРМА С ПРИМЕНЕНИЕМ ПОМЕЩЕНИЙ КРУГЛОЙ ФОРМЫ И СПОСОБ СОДЕРЖАНИЯ В НЕЙ, НАПРИМЕР, КРУПНОГО РОГАТОГО СКОТА | 1995 |

|

RU2106081C1 |

| Хранилище для силосуемых растительных материалов | 1990 |

|

SU1751284A1 |

1. Способ закладки силосуемой массы в горизонтальные хранилища, включающий выгрузку ее из транспортного средства на дно хранилища, распределение по Бг1 Л1ии;:йА всему объему и герметизацию, отличающийся тем, что, с целью снижения энергозатрат при закладке, силосуемую массу укладывают на предварительно сформированную опорную призму наклоненными к горизонту под углом внутреннего трения слоями с одновременным формированием подстилочного и покровного слоев. 2. Устройство для осуществления способа по п. 1, содержащее мостовую балку, установленную «а ней тележку с опорой, подающий и выгрузной транспортеры, отличающееся тем, что опора выполнена в виде вертикально расположенной щтанги, связанной своим нижним концом с выгрузным транспортером, который расположен наклонно и соединен верхней частью с тележ& S кой, а подающий транспортер закреплен на штанге с возможностью перемещения по вы(Л соте, причем над верхней частью выгрузного транспортера установлен щиток-формирователь покровного слоя. ел О5 fe/

SlUpIDJjy

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шмидт В.,Веттеррау Г | |||

| Производство силоса, М., «Колос, 1975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления электроизоляционных покрытий из полихлорвинила и перхлорвинила | 1946 |

|

SU70785A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-30—Публикация

1980-11-17—Подача