Известны устройства для сушки и подогрева отходящими газами вращающейся обжиговой печи жидкотекучей сырьевой смеси (шлама), имеющие вертикальный цилиндр с нижней рещеткой в виде мелких отрезков труб, загруженной телами наполнения. Цилиндр помещается с чазорОлМ в неподвижном кожухе. Такие устройства не обеспечивают устойчивости температурного поля в направлении двинсения газов, чю замедляет теплообмен и приводит к высоким температурам отходящих газов, ухудшая коэффициент полезного действия печных установок.

Предложенное устройство отличается тем, что в нем цилиндр жестко соединен с валом-вибратором, сообщающим телам наполнения cotpHсательные движения. В зазоре между цилиндром и кожухом применено лабиринтное уплотнение. Это приводит к повыщению и 1тенсивности теплообмена.

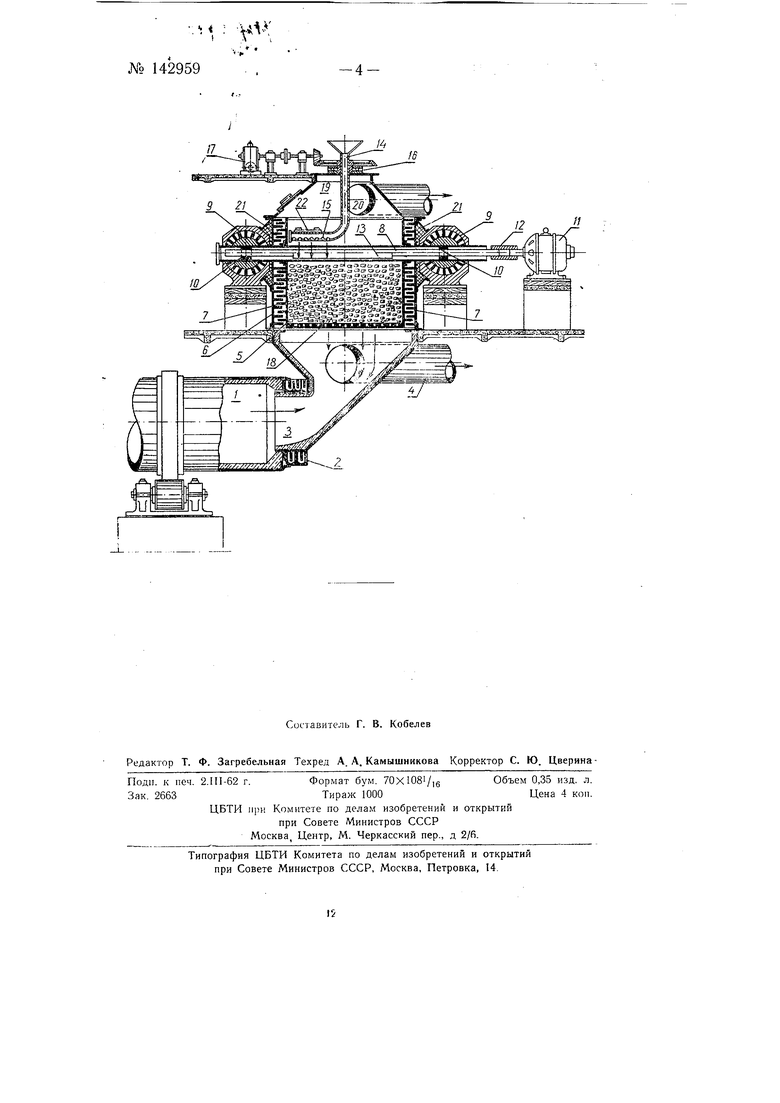

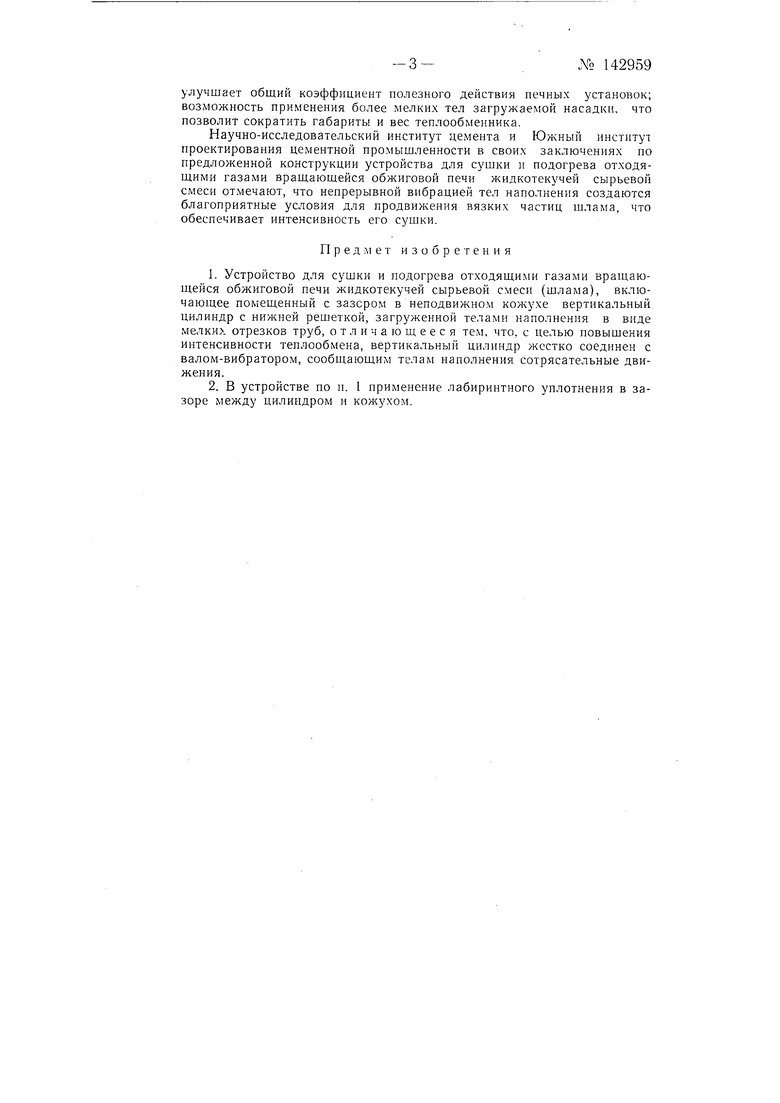

На чертеже изображено предложенное устройство для сущки и подогрева отходящими газами жидкотекучей сырьевой смеси (теплообменник) в разрезе.

Вращающаяся печь / с уплотнением 2 холодного ее конца соединяется с виброиспарителем загрузочным лотком 3, по которому высушенная сырьевая смесь поступает в печь. Дымовая камера печи имеет запасной газопроход 4, дающий возможность производить осмотр и замену насадочной нагрузки виброиспарителя без остановки печи (на .ходу) . В это время питание печи производится мокрой сырьевой смесью.

Теплообменник выполнен в виде металлического вибрирующего цилиндра 5, помещенного внутри неподвижного кожуха 6. Для создания герметичности аппарата в пространстве между вибрирующим цилиндром и неподвижным кожухом устанавливается лабиринтное уплотнение 7. Оно выполнено так, что газодинамическое сопротивление лаби№ 142959

ринта ,-е9И1 Йтивления слоя насадки, загружаемой в цилиндр 5, вследствие чего весь газовый поток проходит снизу вверх через слой вибрирующёйнасадкй,: за исключением отдельных периодов повышенного расхода, ,т,оплива и большого выхода топочных газов, когда часть отходяш:их газов целесообразно вьшодить через запасной газопроход 4. Лабиринтное уплотнение 7 состоит из системы колец, одна группа которых крепится к внутренней поверхности кожуха 6 и является неподвижной, а вторая группа колец насажена снаружи на рабочий цилиндр 5 ивибрирует вместе с цилиндром. Зазоры между неподвижными и вибрируюшими кольцами должны быть 2,5 мм или несколько больше. Через рабочий цилиндр 5 на уровне выше центра тяжести насадки пропушена труба, которая служит опорными плечами рабочего цилиндра и одновременно защитным вибрационного вала 8, вставленного в эту трубу. На концах трубы расположены две опоры 9, амортизирующие вибрацию рабочего цилиндра. Каждая опора-амортизатор выполнена в виде двух щаровых поверхностей, первая из которых представляет собой утолщение трубы, а вторая находится в корпусе шаровой опоры. Между шаровыми поверхностями (внутренней и внешней) установлены по радиусу шара эластичные амортизаторы. Корпусы шаровых амортизирующих опор 9 соединены с фундаментом анкерными болтами через деревянную прокладку, служащую дополнительным амортизатором. Вибровал 5 установлен внутри трубы на подшипниках качения 10 ч соединен одним своим концом с электродвигателем // через эластичную соединительную муфту 12. Вибрация рабочего цилиндра 5 вызывается эксцентричным утолщением 13 на валу 8, так что число колебаний цилиндра соответствует числу оборотов вала. Мокрая сырьевая смесь (шлам) из дозатора равномерно поступает в верхнюю часть рабочего цилиндра на слой загруженной насадки. Для равномерного покрытия шла.мом верхней поверхности насадки виброиспаритель снабжен специальным питаюшим устройством 14, состоящим из вертикальной вращающейся трубы с горизонтальным отводом, имеющим шламораспределительные отверстия 15. Питающее устройство 14 опирается на роликоопору 16 и приводится во вращение электроприводом 17. Высушенная и подогретая сырьевая смесь высыпается из рабочего цилиндра через решетку 18 и поступает по лотку 3 во вращающуюся печь. Верхняя часть неподвижного кожуха 6 заканчивается газоотводящим колпаком 19, соединенным с газоотводом 20. Колпак 19 служит одновременно опорой для питающего устройства 14. Целесообразно иметь дополнительно два кольцевых уплотнения 21 вокруг трубы, выполненных из эластичного гофрированного материала, что будет гарантировать предотвращение присосов окружающего воздуха снаружи цилиндра. Внутренний осмотр теплообменника и дополнение насадрчных колец может производиться с помощью смотровых люков 22. Через эти же люки может осуществляться и выгрузка отработанной насадки с помощью электромагнитного крана.

Рабочий цилиндр 5, загрузочный лоток -3, рещетка 18 и лабиринтное уплотнение 7 изготавливаются из жаростойкой и твердой стали, не подвергающейся деформации при температуре до 500-600°. Все остальные металлические детали могут выполняться из обычной конструкционной стали.

В предложенном устройстве преимуществами перед известными устройствами того же назначения являются: улучщение процесса разделения рабочего пространства на зоны, что обеспечивает равномерное распределение газов по всему объему рабочего пространства; возможность осуществления процесса при пониженных температурах газа, что

улучшает общий коэффициент полезного действия иечных установок; возможность применения более мелких тел загружаемой насадки, что позволит сократить габариты и вес теплообменника.

Научно-исследовательский институт цемента и Южный институт проектирования цементной промышленности в своих заключениях по предложенной конструкции устройства для сушки и подогрева отходяШ.ИМИ газами враш,аюшейся обжиговой печи жидкотекучей сырьевой смеси отмечают, что непрерывной вибрацией тел наполнения создаются благоприятные условия для продвижения вязких частиц шлама, что обеспечивает интенсивность его сушки.

Пред.мет изобретения

1.Устройство для сушки и подогрева отходящими газами вращающейся обжиговой печи жидкотекучей сырьевой смеси (шлама), включающее помещенный с зазором в неподвижном кожухе вертикальный цилиндр с нижней решеткой, загруженной телами наполнения в виде мелких отрезков труб, о т л и ч а ро щ е е с я тем, что, с целью повышения интенсивности теплообмена, вертикальный цилиндр жестко соединен с валом-вибратором, сообщающим телам наполнения сотрясательные движения.

2.В устройстве по i. 1 применение лабиринтного уплотнения в зазоре между цилиндром и кожухом.

-3-Afo 142959

л.

-.

№ 142959

-4

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник с использованием тепла отходящих газов обжигательных и т.п. промышленных печей, преимущественно для сушки и подогрева зернистых и кусковых материалов | 1958 |

|

SU118229A1 |

| Фильтр-подогреватель вращающейся печи | 1982 |

|

SU1038775A1 |

| Вращающаяся печь | 1979 |

|

SU817444A1 |

| СПОСОБ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ ДЛЯ ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2083922C1 |

| Приспособление к нагревательным печам для охлаждения наружных сторон печи у закладочных окон | 1928 |

|

SU14995A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| Теплообменное тело наполнения концентратора шлама | 1986 |

|

SU1325275A1 |

| Теплообменное тело наполнения концентратора шлама | 1988 |

|

SU1629720A1 |

| Концентратор шлама вращающейся печи | 1990 |

|

SU1791685A1 |

Авторы

Даты

1961-01-01—Публикация

1960-07-14—Подача