4:

00

Изобретение относится к способам автоматического управления технологическими параметрами, например режимом пастеризации молока, и может быть использовано для создания систем автоматического управления поточными пастеризационными устайовками с иле- уочными электронагревательными элементами, используемыми на молочных

фермах и комплексах.

i Целью изобретения является повы- цение точности поддержания заданного Пастеризационного эффекта.

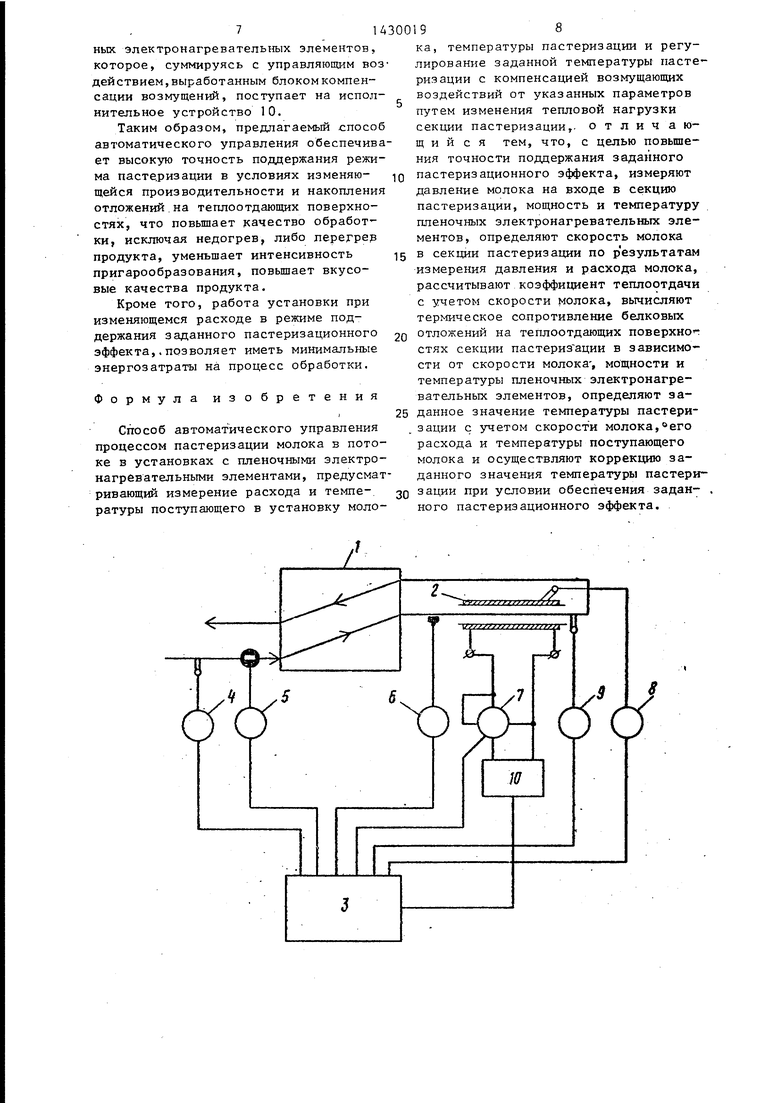

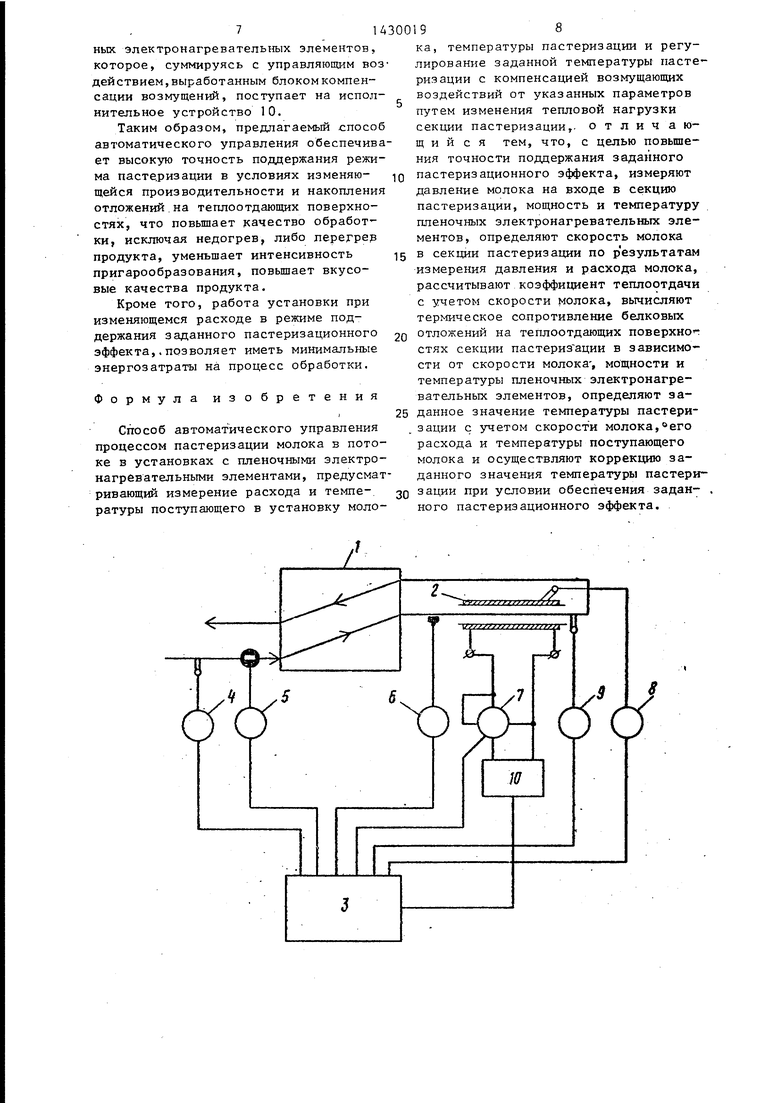

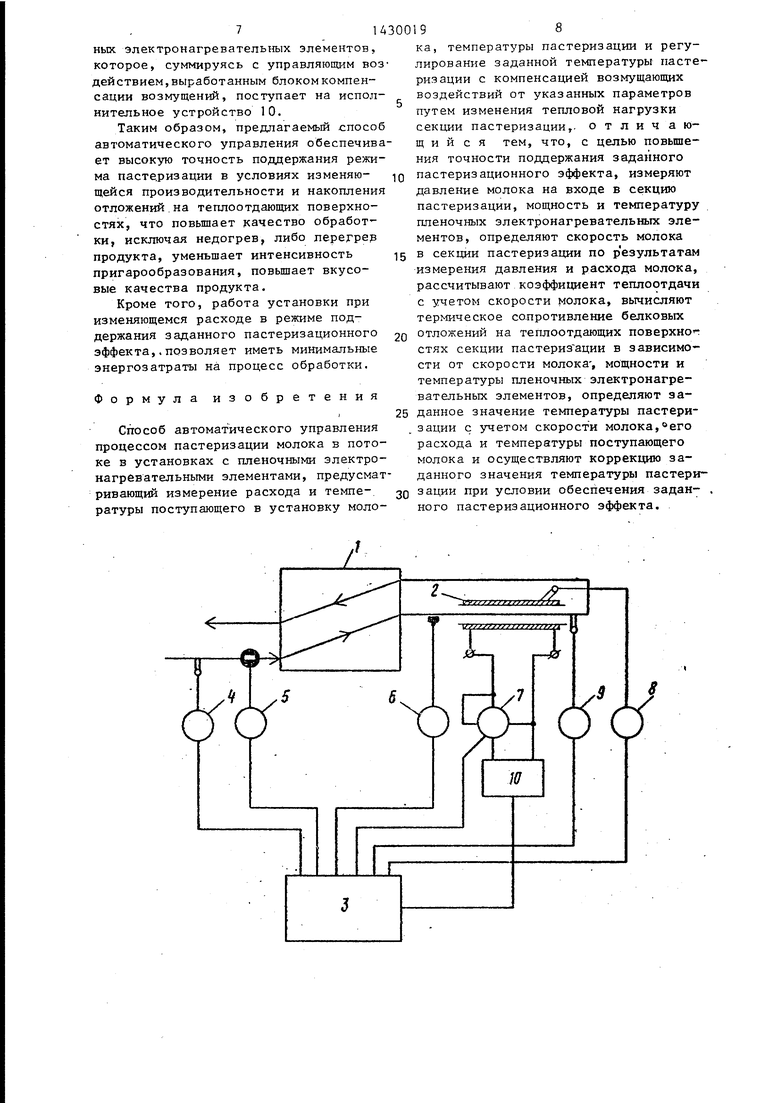

j На чертеже представлена схема уст- 1|ойства, с помощью которого осуществляют предлагаемый способ.

I Устройство, содержит рекуператор 1, 4екцию пастеризации с пленочными электронагревательными элементами 2, программируемое вычислительное управляющее устройство 3, на вход которого Подключены датчик 4 температуры и Датчик 5 расхода продукта, поступаю- на обработку, датчик 6 давления продукта на входе в секцию пастеризации, датчики 7 и 8 мощности и тем- пературы пленочных электронагрева- тельньк элементов и датчик 9 температуры пастеризации, а выход связан С исполнительным устройством JO изменения мощности пленочных электро- йагревательных„элементов.

I В программируемом вычислительном управляющем устройстве 3 (микропроцессорном контроллере) программно реализованы блок опроса датчиков и 1|1ервичной обработки результатов из- ерений, блок формирования управляю- ijero воздействия, направленного на «сомпенсацию измеряемых возмущений, пи-регулятор температуры пастериза-г ции, блок вычисления оптимальных параметров настройки регулятора и заданного значения температуры п астери- зации,

Продукт насосом (не показан) подается в секцию 1 рекуперации и поступает на окончательньй нагрев в секцию пастеризации с пленочными элект- ронагревательными элементами 2. При этом расход продукта, обеспечиваемый насосом установки, изменяют согласно изменению подачи линии доения-.

Сигналы с датчиков 4-9, пропорциональные измеренным параметрам, температуре и расходу продукта, поступающего на обработку, давлению продукта на входе в секцию пастеризации, мощ

ности и температуре пленочных электронагревательных элементов, температуре пастеризации, поступают на вход программируемого вычислительного управляющего устройства 3. Функционируя в соответствии с программой по результатам измерения давления на входе в секцию пастеризации и расхода продукта, определяется скорость ДЩ1- женил продукта в нагревательных каналах секции пастериз ации.

Скорость продукта в каналах секции пастеризации определяется следующим образом.

Находятся потери напора в рекуператоре по охлаждаемой стороне в соответствии с уравнением Дарси-Вейсбаха

р

ек

1р

pWp

(1)

3k6. рек

1 - длина каналов рекуператора ;.

pek коэффициент сопротивления, который можно определить в соответствии с выражением

о,гв Урск ArRf. ,

.(2)

где А - коэффициент, определяемьй типом теплообменньк пластин рекуператора (например, для пластин ь 11,2).

е рек критерий ТРейнольдса

R

WP d экб. fe

(3)

- эквивалентньй диаметр

канала рекуператора; - коэффициент кинематической вязкости продукта;

- скорость продукта в каналах рекуператора; W р в свою очередь опревыражения

W

р

Я- Вр- hp

(4)

D - массовый расход продукта;

f - удельная плотность продукта;

Вр - ширина каналов рекуперато- ра;

hp - межпластинный зазор в рекуператоре .

3143001

Вычитая из измеряемого значения давления на входе в секцию пастеризации вычисленное значение потерь напора в рекуператоре по охлаждаемой стороне, получим значение потерь напора в каналах секции пастеризации.

Таким образом, для каналов секции пастеризации можно записать следующую систему уравнений

10

.

pWn... 2

D W. f БП-ЬП,

(6)

где hf, - межпластинный зазор в секции пастеризации; Вр - ширина каналов секции пастеризации. Здесь учтено, что dgNB.n 2hp.

Решая систему уравнений (5) и (6) можно получить выражение для определения скорости продукта в каналах секции пастеризации ,

W ,4D Pn . 1/3

П V 1 p в

Vo л г п

Коэффициент трения находится в о соответствии с выражением (2). Значение критерия Рейнольдса при этом определяется соотношением

R

2D

er

f-B.

которое получено при совместном решении системы уравнений

Ren

Wn- 2hn

WH

D P Bp- Ь„

(9)

Используя, соотношения (7) и (8), 45 а также критериальное уравнение

N, K-. -p;;,(Pц/Pчcт) (10)

определяем коэффициент теплоотдачи

А - NM /114

d .- ,(II)

экв

- эквивалентный диаметр канала,- теплопроводность продукта; - постоянные, зависящие от

типа пластин рекуператора.

9

Для элементарного участка канала секции пастеризации справедливо соотношение

ПЭН

V + q(+ R,,),

т г

(12)

)

10

15

20

, 25

о 35

40

45

50

;

.

55

где - температура пленочного электронагревательного элемента; V - температура продукта в

рассматриваемом сечении; q - удельный тепловой поток (для нашего случая равен удельной поверхности мощности пленочных-электронагревательных элементов) ;

R - суммарное термическое сопротивление теплопередачи от пленочного электронагревательного элемента к продукту.

Из соотношения (12), используя измеряемые значения мощности пленочных электронагревательных элементов (q), их температуру (V ), температуру продукта (V), а также вычисленное значение коэффициента теплоотдачи ( о( ) , определяется суммарное терми- . ческое сопротивление теплопередачи RT.

Вычитая из К 2; известное значение термического сопротивления теплооб- менной пластины, находится термическое сопротивление отношений на тепло- отдающих поверхностях секции пастеризации..

По измеренным значениям параметров, влияющих на пастеризационный эффект установки, а именно температуры продукта на входе в секцию рекуперации (V), расхода продукта (D), скорости продукта (W), определяется заданное значение температуры пастеризации Vf,, которое обеспечивает заданный пастеризационный эффект, установки (Р; 1). Вычисленное значение температуры пастеризации V вводят в установку задания в регулятор температуры пастеризации. Регулятор, обеспечивая стабилизацию заданного значения V, обеспечивает стабнлиза-, цию необходимого пастеризационного эффекта установки, а именно Р д 1.

В слз чае изменения какого-либо из параметров V,., D и W , устройством 3 вьгаисляется новое значение температуры пастеризации, которое в

изменившихся условиях обеспечивает заданное значение пастеризационного Э:ффекта установки о Оно вводится в регулятор температуры пастеризации, как новая уставка заданного значения Vf,.

Значение температуры пастериз ации,

14300196

онный эффект, может быть определено из следующей системы уравнений:

+ Р

«пост

(13)

Уравнения для определения пастеризационного эффекта секций пастеризации и рекуперации, в окончательном виде записываются следующим образом;

| название | год | авторы | номер документа |

|---|---|---|---|

| Пастеризационно-охладительная установка | 1976 |

|

SU736936A1 |

| Электропастеризационная установка для тепловой обработки жидкого продукта | 1977 |

|

SU716157A1 |

| МИКРОВОЛНОВЫЙ ПАСТЕРИЗАТОР МОЛОКА | 2022 |

|

RU2807532C1 |

| Устройство для пастеризации молока | 1985 |

|

SU1279576A1 |

| СИСТЕМА ТЕПЛОВОДООБЕСПЕЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ В ЖИВОТНОВОДЧЕСКОМ ПОМЕЩЕНИИ | 2021 |

|

RU2789873C1 |

| ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МОЛОКА | 1992 |

|

RU2027372C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ МОЛОЧНЫХ ПРОДУКТОВ | 2023 |

|

RU2803546C1 |

| ПОТОЧНЫЙ ПАСТЕРИЗАТОР | 1997 |

|

RU2120780C1 |

| Устройство для пастеризации жидких пищевых продуктов | 1985 |

|

SU1274663A1 |

| УСТРОЙСТВО ДЛЯ ПАСТЕРИЗАЦИИ ИЛИ СТЕРИЛИЗАЦИИ ТЕКУЧИХ СРЕД | 1992 |

|

RU2031606C1 |

Изобретение относится к способам автоматического управления процессом пастеризации молока в потоке в установках с пленочными электронагревательными элементами. Цель изобретения - повышение точности поддер- жаттоя заданного пастеризационного эффекта - достигается за счет вычисления заданной температуры пастеризации молока и термического сопротивления при условии изменения скорости отложений на теплоотдающих поверхностях, расхода и температуры продукта на входе в установку. При этом коррекция задания регулятора пастеризации повышает точность поддержания режима пастеризации молока в условиях изменяющейся производительности и накопления белковых отложений на тепло- g отдающих поверхностях установки. 1 ип (Л

« паст

1|де In

Vv

Vo

г1

a,b дпина секции пастеризации коэффициент рекуперации; температура продукта на входе в секцию рекупара- ции;.

температура продукта на входе в секцию пастеризации;

температура продукта на первом участке секции пастеризации;

постоянные, определяемые качеством сырого молока (видом подавляемых микроорганизмов) .

Анализ выражений (14) и (15) позволяет сделать вывод, что пастеризционный эффект установок зависит от значений постоянных а и Ъ, конструк jTHBHbix параметров 1р, Вр, h р, Ip и .определяется режимными параметрами 1. Wn, Vx, Vfl, VP, V; и . При этом

V и Е пара п х п f п следует отметить, что Vp, у

определяются через измеряемые

метры: D, VjK и V „. . Окончательно получаем, что пастеризационный эффект ,установки, оцениваемый критерием Пастера, определяется следующими параметрами: V V, D и Wn, т.е.

Р« f(V,, V,, D, Wp).

Из уравнений (lA) и (15) при усло- ВИИ обеспечения примене кием ЦВМ и проведения численного факторного эксперимента определяется упрощенная зависимость V п задV

п зад

f CD, V,, w,)

Данная зависимость реализовывается вьмислительным управляющим устройством.

V - V

rt rt

-V

(15)

Напримерj для поточной пастеризационной установки с пленочн1з1ми электронагревателями ЭПУ-1 зависимость, из которой можно определить заданное значение температуры пастеризации, обеспечивающей заданньй пастеризаци, онный эффект обработки молока от коров больных туберкулезомS имеет следующий ви,ц;

85,5

+ 18//D 16,ID

1

2,45 10-Ч,

+1,12 Wn/D

Е

0

5

0

Относительная погрещность определения Vn зйд при этом не гфевьшает 2%.

Таким образом, в условиях, когда при изменяющихся параметрах D, Vj , Wf,, заданное значение температуры пастеризации всегда соответствует заданному пастеризационному эффекту, точность его стабилизации всецело определяется динамической тогтностью работы регулятора температуры пастеризации (качеством регулирования) -,

С целью повышения качества регулирования, учитывая, что динамические характеристики пастеризационной установки зависят от расхода продукта, его скорости в каналах секции пастеризации и количества отложений на теп- лоотдающих поверхностях (термическо- го сопротивления), предлагается кор- ректировать параметры настройки регулятора, обеспечивая их оптимальное значение в зависимости от указанный величин.

По сигналу рассогласования между с полученным заданным значением .температуры VPI .jj, пастеризации и его из- . меренным текущим значением V „ ПИ-ре- гулятор вырабатывает управляющее воздействие на изменение мощности пленоч

ных электронагревательных элементов, которое, суммируясь с управляющим воздействием, выработанным блоком компенсации возмущений, поступает на исполнительное устройство 10.

Таким образом, предлагаемый способ автоматического управления обеспечивает высокую точность поддержания режима пастеризации в условиях изменяющейся производительности и накопления отложений.на теплоотдающих поверхностях, что повышает качество обработки, исключая недогрев, либо перегрер продукта, уменьшает интенсивность пригарообразования, повышает вкусовые качества продукта.

Кроме того, работа установки при изменяющемся расходе в режиме поддержания заданного пастеризационного эффекта,.позволяет иметь минимальные энергозатраты на процесс обработки.

Формула изобретения

I

Способ автоматического управления процессом пастеризации молока в потоке в установках с пленочными электронагревательными элементами, предусматривающий измерение расхода и температуры поступающего в установку молока, температуры пастеризации и регулирование заданной температуры пастеризации с компенсацией возмущающих воздействий от указанных параметров путем изменения тепловой нагрузки секции пастеризации,, о т л и ч а ю- щ и и с я тем, что, с целью повьппе- ния точности поддержания заданного

пастеризационного эффекта, измеряют давление молока на входе в секцию пастеризации, мощность и температуру пленочных электронагревательных элементов, определяют скорость молока

в секции пастеризации по р езультатам измерения давления и расхода молока, рассчитывают коэффициент теплоотдачи с учетом скорости молока, вычисляют термическое со.противление белковых

отложений на теплоотдающих поверхног стях секции пастериз ации в зависимости от скорости молока , мощности и температуры пленочных электронагревательных элементов, определяют эаданное значение температуры пастери- зации с учетом скорости молока,его расхода к температуры поступающего молока и осуществляют коррекцию заданного значения температуры пастеризации при условии обеспечения задан- , ного пастеризационного эффекта.

.-

r/ff f} ffftffffffrffi

ffffff:f7f ,

| Способ автоматического управления процессомпАСТЕРизАции пищЕВыХ пРОдуКТОВ | 1979 |

|

SU843930A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-15—Публикация

1987-03-13—Подача