(54) ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНАЯ УСТАНОВКА

1

Изобретение относится к пластинчатым теплообменным устройствам, используемым для тепловой обработки молока и жидких пищевых продуктов.

Известна установка для пастеризации молока в закрытом непрерывном потоке с выдержкой при температуре пастеризации и последующем охлаждении. Она включает комбинированный пластинчатый аппарат, уравнительный бак, бойлер, насос для горячей воды, инжектор, выдерживатель и систему автоматического управления с контрольно-измерительными приборами.

В этом устройстве неравномерная нагрузка теплообменной поверхности при обработке молока приводит к образованию слоя пригара со стороны обрабатываемого продукта и слоя со стороны теплоносителя.

Известна также пастеризационно-охладительная установка для тепловой обработки молока, включающая теплообменный аппарат со штангами и пластинами, образующими секции пастеризации, рекуперации иохлаждения, выдерживатель, уравнительную емкость, систему автоматического управления с электрогидравлическими клапанами и трубопроводы.

В этой установке также происходит образование пригара, который уменьшает интенсив.ность теплопередачи между теплообменивающимися средами, что приводит к 5 снижению производительности .теплообменного аппарата.

Целью изобретения является интенсификация теплообмена и снижение пригарообразования продукта.

Ю Цель достигается тем, что пластины снабжены электронагревательными элементами, а на трубопроводах перед теплообменным аппаратом и между секциями пастеризации и рекуперации установлены датчики количества молока, при этом щтанги выполнены электроизолированными и связаны с электронагревательными элементами.

Кроме того, установка снабжена датчиками температуры, установленными в выдерживателе и в уравнительной емкости и связанными с системой автоматического управления.

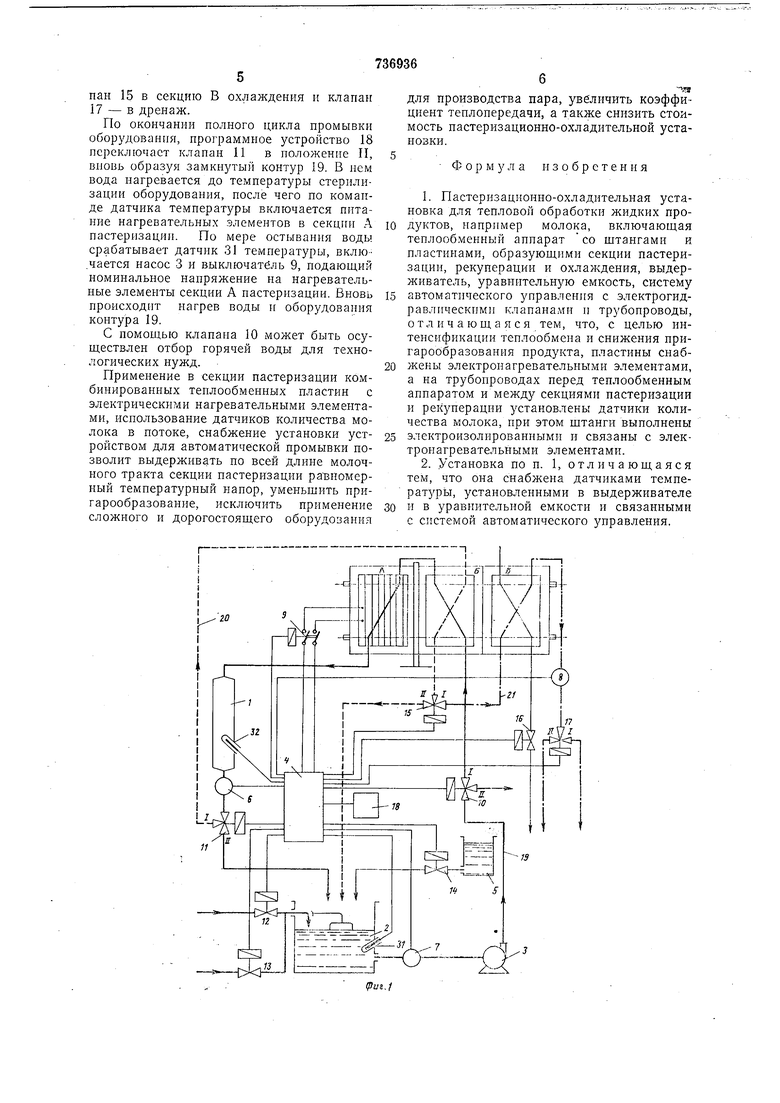

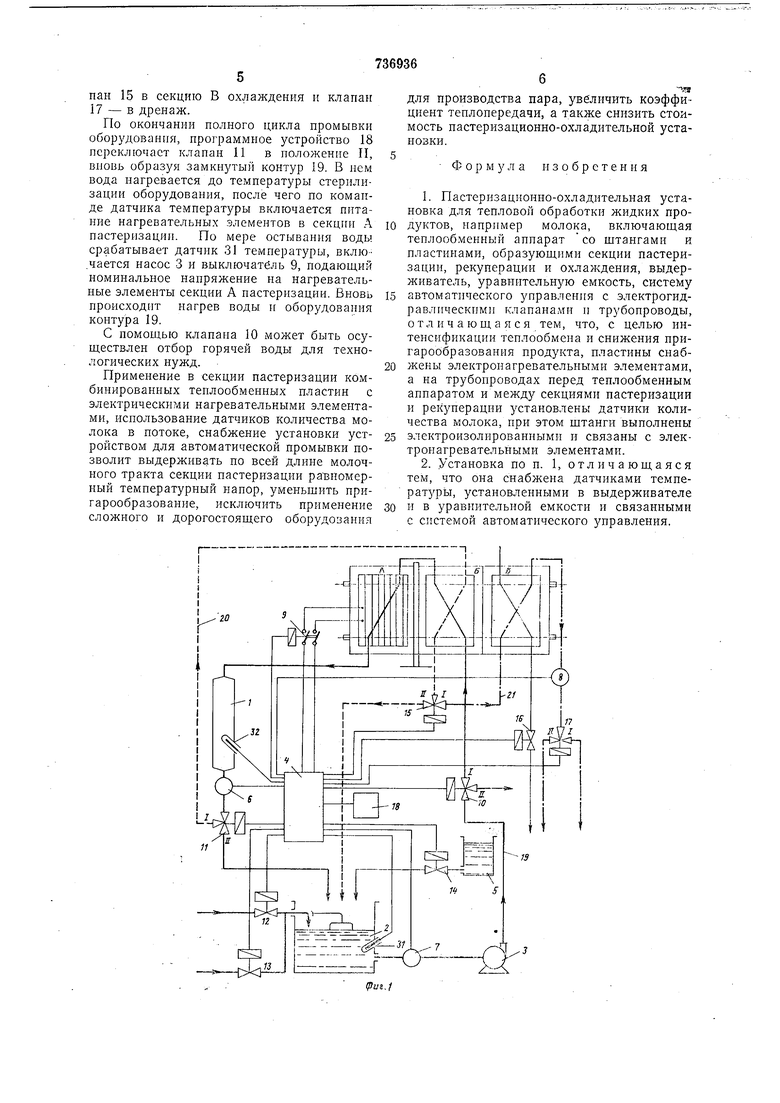

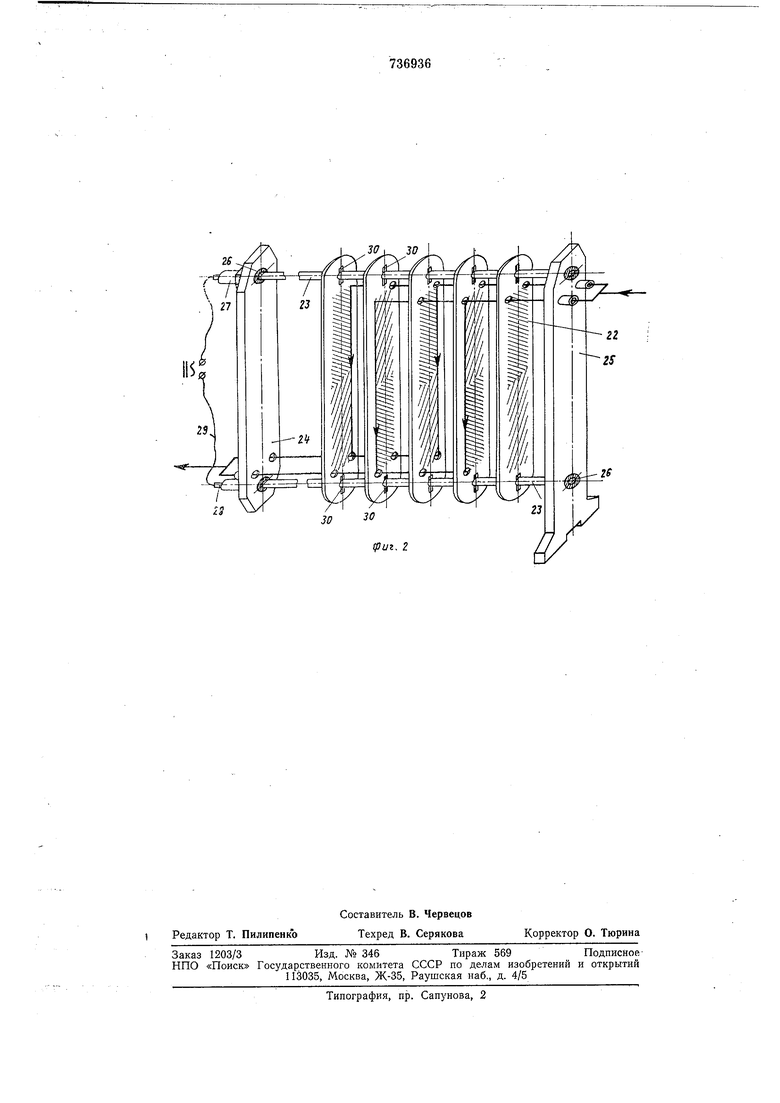

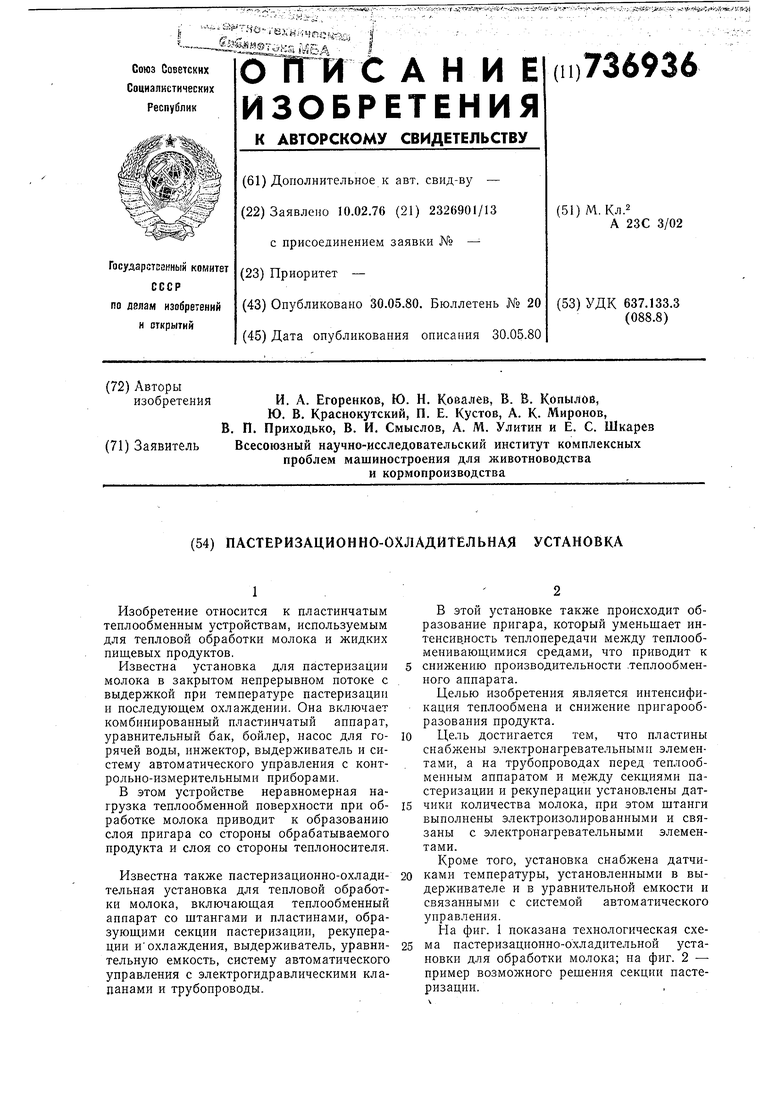

На фиг. 1 показана технологическая схема пастеризационно-охладительной зстановки для обработки молока; на фиг. 2 - пример возможного решения секции пастеризации.

Установка состоит из следз ющих основных узлов: теплообменного аппарата, выдержнвателя 1, уравните.чьной емкости 2, насоса 3, пульта 4 системы автоматического уиравлення с двухступенчатым регулятором наиряжсния, сосуда 5 для концеитрлрованного моюндего раствора, датчиков Ь, У и 8 количества молока в потоке, выключателя 9 питания, электрогндравлнческихклапанов 10-Г/, программного устройства 18.

1ешюобменный аппарат состоит нз секций А, Б, В соответственно настернзации, рекунерации, охлаждения ледяной водой.

Замкнутый контур 19 технологического оборудоваиия используется для нагрева обрабатываемого продзкта или воды. Электрогидравлическне клапаны 12 и 13 иодк;1ючены к уравнительной емкости 2.

Второй замкнутый на уравнительную емкость контур 20 оборудования используется для интенсивной циркуляционной промывки секции А пастеризации и частично секции,Б рекуперации теплообмеиного аппарата.

хретий контур 21 используется для промывки всего теилообменного апнарата.

Секция А пастеризации состоит-из комоипироваииых теплообменных пластин 22 с э,лектронагревательными элементами, токомроводящих штанг 23, нажимной плиты 24, стойки 25, электроизоляторов 26, гаек z/, при помощи которых уплотняется пакет пластин 22, клемм 28, проводников 29 и ко1ггактов 30 электронагревательных элемеитов тешюобменных пластин 22.

Иастеризационно-охладительная установка работает следующим образом.

При поступлении на пульт 4 управления команды оператора «на пастеризацию продукта, клапан 11 переключается в положение 1, клапан 12 закрывается, включается насос 3. Клапаны 15 и 17 находятся в положении I. Горячая вода из уравнительной емкости 2 насосом 3 подается через клаиан 10 в секции Б и А теплообменного аппарата, прохчодит выдерживатель 1, клаиан 11 и вновь поступает в секцию Б, откуда через клапан 15 подается в секцию В охлаждения и затем через клапан 17 сливается в дренаж или используется для хозяйствениых нужд.

Когда в уравнительной емкости 2 не остается горячей воды, срабатывает датчик 7, включающий клапан 13 и выключатель 9. Последний подает пониженное наиряжение на нагревательные элементы секции А пастеризации. Молоко, поступающее в уравиительную емкость 2, вытесняет горячую воду из технологических коммуникаций контура 19 и, пройдя секции Б и А теплообменного аппарата, нагревается до температуры пастеризации.

В случае иедогрева датчик 31 температуры выдает сигнал, блокированный датчиком 6 количества молока, на переключение клапана 11 в положение II, ири котором осу1цествляется возврат молока в уравнител1 иую емкость 2 на повторную пастеризацию. Блокировка, необходимая для исключения иопадаиия горячей воды в емкость 2, заполнегшую молоком, снимается датчиком 6, когда молоко достигает последпего. При достижении температуры пастеризации датчик 32 температуры включает клапан 16, подающий в секцию В ледяную воду, а кланан И переключается в положение I. При этом пастеризованное молоко вытесняет горячую воду из контуров 20 и

21, отдавая тепло встречному потоку сырого молока в секции Б рекуперации. Когда холодиое пастеризованное молоко достигает датчика 8 количества молока, клапан 17 переключается в положение II, направляя

обработанное молоко в сборную емкость.

Перед окончанием цикла пастеризации, когда сырое молоко кончается, в емкости 2 срабатывает датчик 7, по сигналу которого закрывается клапан 13 и открывается

клапан 12. При этом холодная вода поступает в уравнительную емкость 2. Срабатывает датчик 31 температуры, с иомощью которого с пульта 4 управления подается номинальное напряжение для питания нагревательных элемеитов секции А пастеризации.

Пачинается режим промывки пастеризационной установки. Вода вытесняет из контура 19 остатки пастеризуемого продукта,

нагревается в секциях Б и А рекуперации и пастеризации теплообменного аппарата, проходит по коитуру 20.и через клапан 1.5 поступает в контур 21. Когда вода достигает датчика 8 количества молока, клапан

17 переключается в положение I, а клапан 16 перекрывает доступ в секцию В ледяной воды. Загрязненная вода, проходя клапан 17, сливается в дренаж.

По окончании ополаскивания клапан 11 переключается в положение П, возвращая нагретую чистую воду в уравнительную емкость 2 на циркуляцию по контуру 19. После нагрева воды для промьшки программное устройство 18 включает в заданное время клапан 14, подавая определенную порцию концентрированного моющего раствора из сосуда 5 в уравнительную емкость 2, после чего начинается циркуляционпая промывка контура 19.

По истечении заданного промежутка времени программное устройство 18 включает клапан 11 в ноложение I и клапан 15 в положение II, подключая таким образом к

контуру 19 контур 20 с возвратом моющего раствора в уравнительную емкость 2.

Циркуляционная промывка контуров 19 и 20 прерывается через заданный промежуток времени программным устройством 18,

направляющим моющий раствор черезклапан 15 в секцию В охлаждения и клапан 17 - в дренаж.

По окончании полного цикла промывки оборудования, нрограммное устройство 18 переключает клапан 11 в положение II, вновь образуя замкнзтый контур 19. В нем вода нагревается до температуры стерилизации оборудования, после чего по команде датчика температуры включается питание нагревательных элементов в секции А пастеризации. По мере остывания воды срабатывает датчик 31 температуры, включается насос 3 и выключатбль 9, иодающий номинальное напряжение на нагревательные элементы секции А пастеризации. Вновь ироисходнт нагрев воды и оборудования контура 19.

С помощью клапана 10 может быть осуществлен отбор горячей воды для технологических нужд.

Применение в секции пастеризации комбинированных тенлообменных пластин с электрически лн нагревательными элементами, использование датчиков количества молока в потоке, снабжение установки устройством для автоматической промывки позволит выдерживать по всей длине молочного тракта секции пастеризации ратзномерный температурный нанор, уменьшить пригарообразование, исключить применение сложного и дорогостоящего оборудования

гч

ДЛЯ производства пара, увеличить коэффициент теплопередачи, а также снизить стоимость пастеризационно-охладительной установки.

Формула н 3 о б р с т е н и я

1.Пастеризационно-охладительная установка для тепловой обработки жидких продуктов, например молока, включающая теплообменный аппарат со щтангами и пластинами, образующими секции пастеризации, рекуперации н охлаждения, выдерживатель, уравнительную емкость, систему

автоматического управления с электрогидравлическпми клапаналпт и трубопроводы, отличающаяся тем, что, с целью интенсификации теплообмеиа и снижения пригарообразования продукта, пластины снабжены электронагревательными элементами, а на трубонроводах перед теплообменным аппаратом и между секциями пастеризации и рекуперации установлены датчики количества молока, нри этом щтанги выполнены

электроизолированнымн и связаны с электронагревательными элементами.

2.Установка по п. 1, отличающаяся тем, что она снабжена датчиками температурь, установленными в выдерживателе

и в уравнительной емкостн и связанными с системой автоматического зправления.

П I г:::bi-kri:.

И

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МОЛОКА | 1992 |

|

RU2027372C1 |

| УСТАНОВКА ДЛЯ ПАСТЕРИЗАЦИИ МОЛОКА | 2000 |

|

RU2186496C2 |

| Электропастеризационная установка для тепловой обработки жидкого продукта | 1977 |

|

SU716157A1 |

| Установка для тепловой обработки пищевых продуктов | 1982 |

|

SU1092325A1 |

| МИКРОВОЛНОВЫЙ ПАСТЕРИЗАТОР МОЛОКА | 2022 |

|

RU2807532C1 |

| Пастеризационно-охладительная установка в линиях производства питьевого молока | 1991 |

|

SU1768079A1 |

| ПОТОЧНЫЙ ПАСТЕРИЗАТОР | 1997 |

|

RU2120780C1 |

| Устройство для автоматического управления пастеризацией молока | 1990 |

|

SU1722375A1 |

| Установка для пастеризации пищевых продуктов | 1978 |

|

SU706049A1 |

| Способ автоматического управления процессом пастеризации молока в потоке | 1987 |

|

SU1430019A1 |

Авторы

Даты

1980-05-30—Публикация

1976-02-10—Подача