1 1

Изобретение относится к молочной и пищевой промышленности, а именно к устройствам для тепловой обработки молока и других жидких пищевых продуктов.

Цель изобретения - уменьшение металлоемкости устройства.

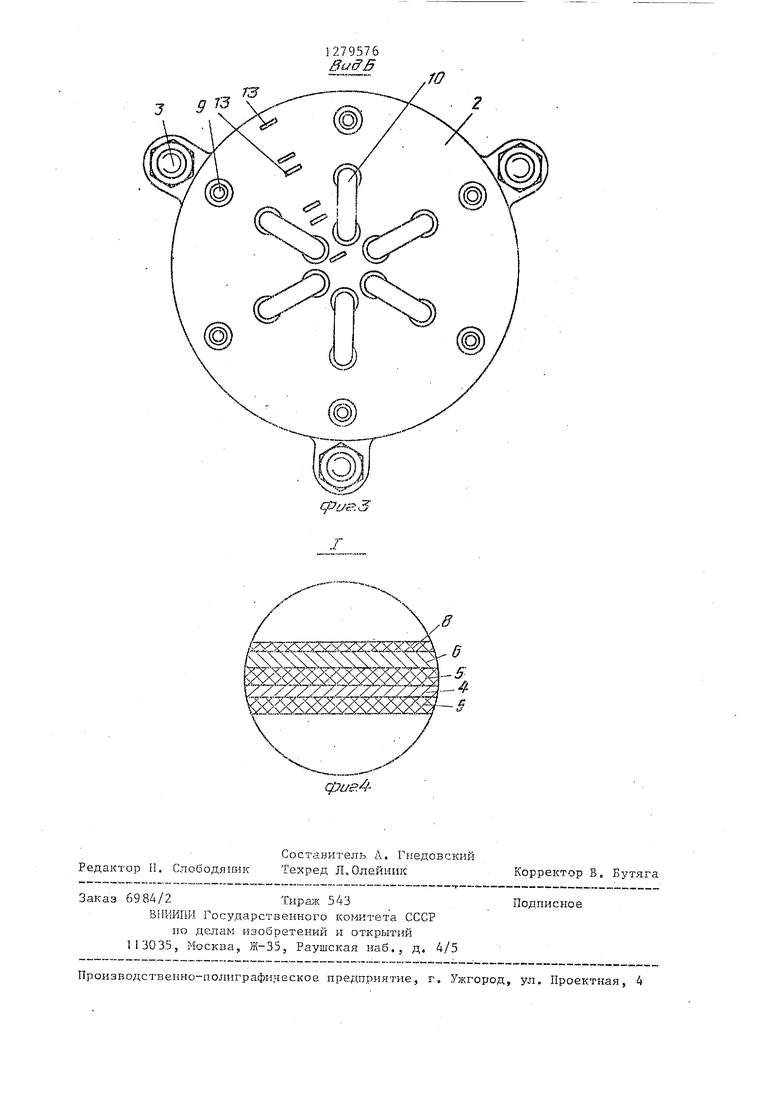

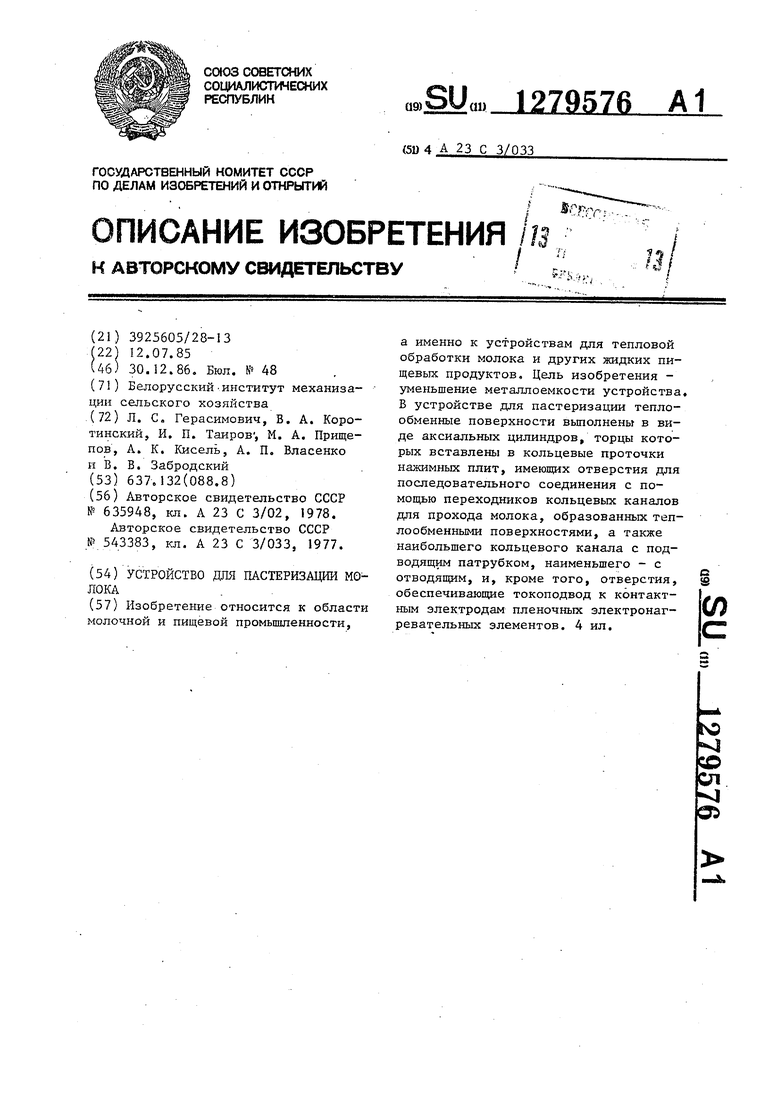

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4- узел I На фиг. 1.

Устройство для пастеризации моло

Уменьшая сечение кольцевых каналов путем уменьшения диаметра цилиндров 1, добиваются равномерной температуры на цилиндрических поверхностях теплообмена и равного допустимого по технологическим условиям при- гарообразования при постоянной удельной мощности на электронагревателе и толщине канала (расстоянии между

ка состоит из теплообменных элементов, выполненных в виде цилиндров 1, 5 теплообменными поверхностями). Нота- торцы которых вставлены в кольцевые кие условия теплообмена соотвётству- проточки нажимных плит 2 и жестко ют минимуму площади теплоотдающей скреплены между собой с помощью стяж- поверхности, а, следовательно, и ми- ных штанг 3, вxoдяш x в проушины на- нимуму металлоемкости. Кроме этого, жимных плит 2. Металлическое основа- 20 и данном устройстве полностью отсут- ние 4 цилиндрических теплообменных элементов с обеих сторон покрыто слоем стеклоэмали 5, сверху с одной стороны, не контактирующей с потоком

ствует необходимость использования дополнительной поверхности под уп- лотнительные площадки, которые очень часто приводят к возникновению течей.

молока, нанесена электронагреватель- Постоянство толщины h каналов обеспе нал пленка 6, имеющая токопроводящие чивает высокое качество пастеризации

контактные электроды 7 и покрытая слоем герметизирующей стеклоэмали 8. Нажимные плиты 2 имеют отверстия 9 и переходники 10, обеспечиваюш е последовательное соединение кольцевых каналов для прохода молока, образованных теплообменньп«ш поверхностями, к наибольшему кольцевому каналу привсей массы молока„

Формула изобретения

30Устройство для пастеризации молока, состоящее из блока, образованного нажимньии плитами с подводящими и отводящими патрубками и переходниками, а также набора металлических

способлены подводящие патрубки 11, теплообменных элементов, каждьш из к наименьшему - отводяшде 12. Кроме которых имеет на одной из своих стоэтого,.,нажимные плиты 2 имеют отверстия 13, через которые с помощью то- коподводяшдх проводников 14 осуществляется подсоединение контактных электродов 7 к источнику питания (не показано).

Устройство работает следующим образом.

Сырое молоко поступает в пастеризационное устройство через подводящие патрубки 11, пройдя через переходники 10 и отверстия 9 одной из нажимных плит 2, поступает в наибольший кольцевой канал устройства, отку да затем через отверстия 9 и переходники 10 другой нажимной плиты 2 последовательно поступает в меньший кольцевой канал и так далее, Выхо40

45

.рон электронагревательную пленку с контактными электродами, скрепленных посредством стяжных штанг и прокладок с образованием каналов для прохода молока, отличающееся тем, что, с целью уменьшения металлоемкости устройства, теплообменные элементы вьшолнены в виде ксаксиаль- 1ШХ цилиндров, торцы которых вставлены в кольцевые проточки, выполненные в нажимных плитах, имеющих отверстия для последовательного соеди- не1Шя при помощи переходников коль- 50 цевьпс каналов для прохода молока, образованных теплообменными элементами, при этом подводящие патрубки размещены по периферии нажимной плиты для подачи молока в кольцевой канал

дит молоко в отводящие патрубки 12. большего диаметра, а отводящие соот- При этом скорость течения молока вветственно в центральной части нажим- каналах будет различной, с тупенчатоной плиты для отвода молока из кана- увеличйваясь по мере прохожденияла меньшего диаметра.

уменьшагащихся кольцевых каналов, что в свою очередь приводит к ступенчатому увеличению коэффидаента теплоотдачи от теплообменной поверхности к молоку.

Уменьшая сечение кольцевых каналов путем уменьшения диаметра цилиндров 1, добиваются равномерной температуры на цилиндрических поверхностях теплообмена и равного допустимого по технологическим условиям при- гарообразования при постоянной удельной мощности на электронагревателе и толщине канала (расстоянии между

теплообменными поверхностями). Нота- кие условия теплообмена соотвётству- ют минимуму площади теплоотдающей поверхности, а, следовательно, и ми- нимуму металлоемкости. Кроме этого, и данном устройстве полностью отсут-

теплообменными поверхностями). Нота- кие условия теплообмена соотвётству- ют минимуму площади теплоотдающей поверхности, а, следовательно, и ми- нимуму металлоемкости. Кроме этого, и данном устройстве полностью отсут-

ствует необходимость использования дополнительной поверхности под уп- лотнительные площадки, которые очень часто приводят к возникновению течей.

всей массы молока„

Формула изобретения

40

45

.рон электронагревательную пленку с контактными электродами, скрепленных посредством стяжных штанг и прокладок с образованием каналов для прохода молока, отличающееся тем, что, с целью уменьшения металлоемкости устройства, теплообменные элементы вьшолнены в виде ксаксиаль- 1ШХ цилиндров, торцы которых вставлены в кольцевые проточки, выполненные в нажимных плитах, имеющих отверстия для последовательного соеди- не1Шя при помощи переходников коль- 50 цевьпс каналов для прохода молока, образованных теплообменными элементами, при этом подводящие патрубки размещены по периферии нажимной плиты для подачи молока в кольцевой канал

//

н

А А

1279576

BuffB

J 9 т

тз

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пастеризации молока | 1983 |

|

SU1223877A1 |

| Устройство для пастеризации жидких пищевых продуктов | 1985 |

|

SU1274663A1 |

| Устройство для пастеризации молока | 1974 |

|

SU543383A1 |

| МНОГОХОДОВОЙ ТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 1990 |

|

RU2034490C1 |

| Теплообменник | 1990 |

|

SU1815573A1 |

| Теплообменник | 1990 |

|

SU1816950A1 |

| Рекуператор | 1983 |

|

SU1125445A1 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТЫЙ ПРОТИВОТОЧНЫЙ | 1999 |

|

RU2165571C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2094725C1 |

| Устройство для пастеризации молока | 1981 |

|

SU1050643A1 |

Изобретение относится к области молочной и пищевой промышленности. а именно к устройствам для тепловой обработки молока и других жидких пищевых продуктов. Цель изобретения - уменьшение металлоемкости устройства, В устройстве для пастеризации тепло- обменные поверхности вьшолнены в виде аксиальных цилиндров, торцы которых вставлены в кольцевые проточки нажимных плит, имеющих отверстия для последовательного соединения с помощью переходников кольцевых каналов для прохода молока, образованных теп- лообменными поверхностями, а также наибольшего кольцевого канала с подводящим патрубком, наименьшего - с отводящим, и, кроме того, отверстия, обеспечивающие токоподвод к контактным электродам пленочных электронагревательных элементов. 4 ил. 3 (Л

8

фигЛ

Редактор И. Слободяиик

Составитель А, Гнедовскнй Техред Л.Олейник

Заказ 6984/2Тирагк 543

ВМИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

1Троизводстве шо-полиграфи.ческое предприятие, г, Ужгород, ул. Проектная, 4

Корректор В Бутяга

Подписное

| Устройство для пастеризации молока | 1977 |

|

SU635948A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для пастеризации молока | 1974 |

|

SU543383A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-30—Публикация

1985-07-12—Подача