tsD

4

05 05

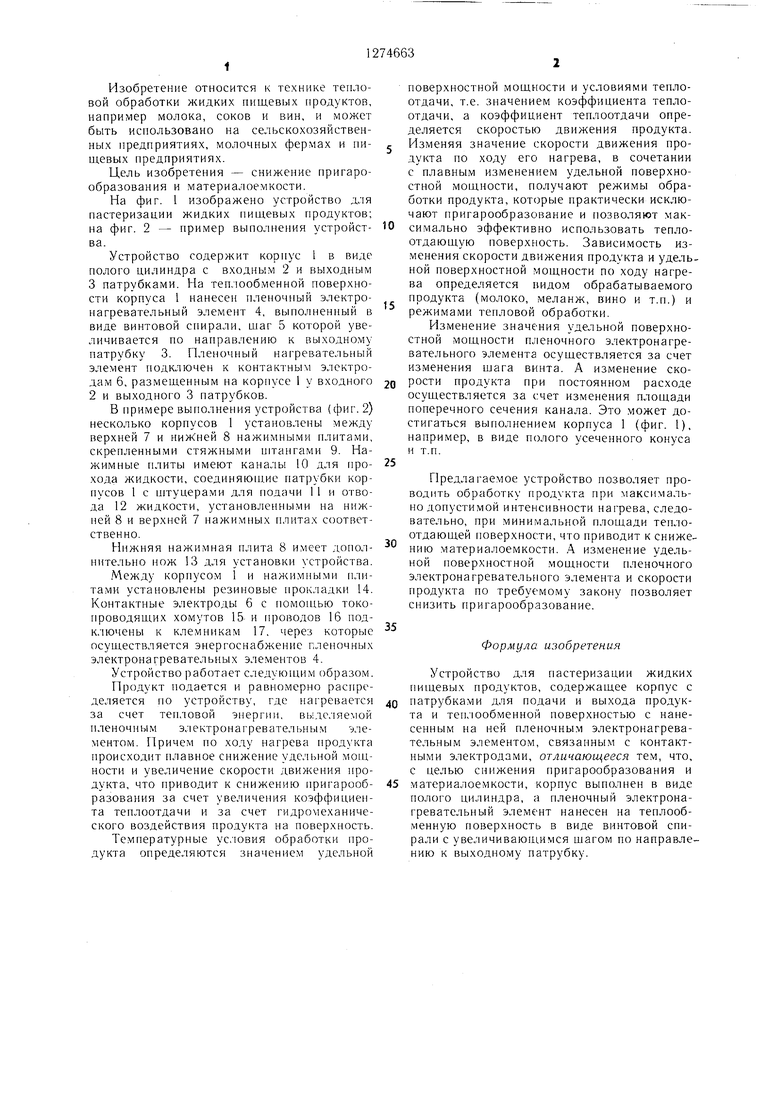

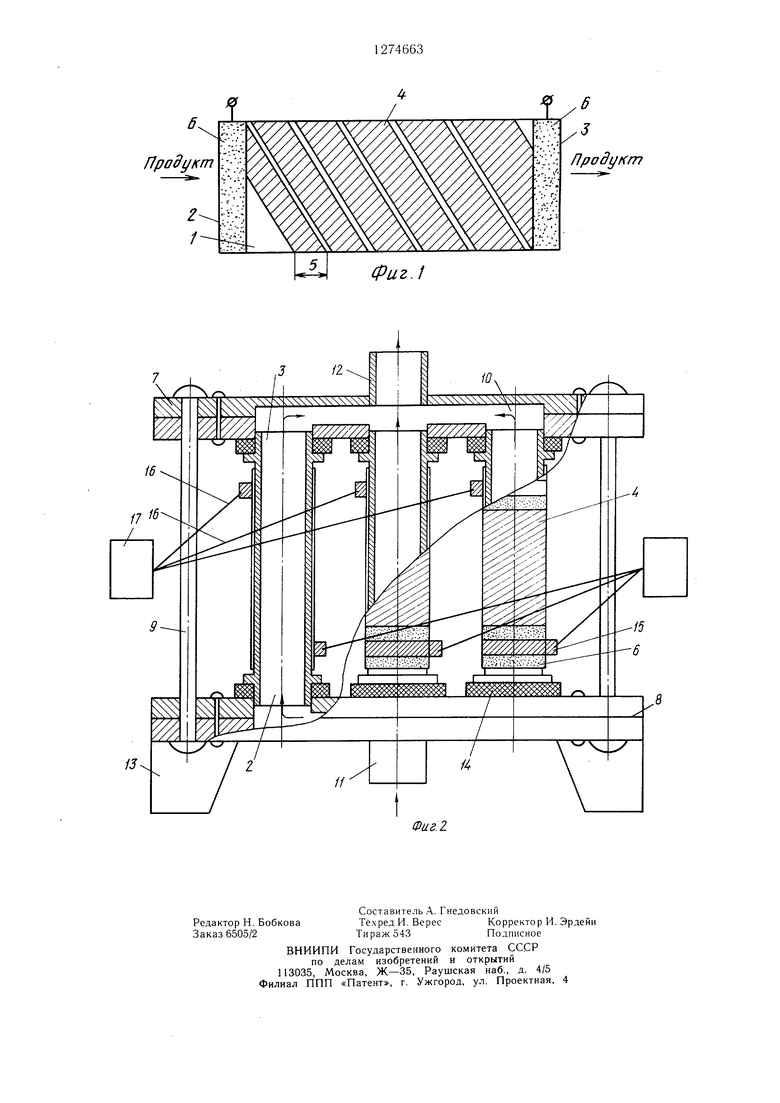

00 Изобретение относится к технике тепловой обработки жидких пищевых продуктов, например молока, соков и вин, и может быть использовано на сельскохозяйственных предприятиях, молочных фермах и пипаевых предприятиях. Цель изобретения - снижение пригарообразования и материалоемкости. На фиг. 1 изображено устройство для пастеризации жидких пищевых продуктов; на фиг. 2 - пример выполнения устройства. Устройство содержит корпус 1 в виде полого цилиндра с входным 2 и выходным 3 патрубками. На теплообменной поверхности корпуса 1 нанесен пленочный электронагревательный элемент 4, выполненный в виде винтовой спирали, щаг 5 которой увеличивается по направлению к выходному патрубку 3. Пленочный нагревательный элемент подключен к контактным электродам 6, размещенным на корпусе 1 у входного 2 и выходного 3 патрубков. В примере выполнения устройства (фиг. 2) несколько корпусов 1 установлены между верхней 7 и нижней 8 нажимными плитами, скрепленными стяжными штангами 9. Нажимные плиты имеют каналы 10 для прохода жидкости, соединяющие патрубки корпусов 1 с П1туцерами для подачи 1 1 и отвода 12 жидкости, установленны.ми на нижней 8 и верхней 7 нажимных плитах соответственно. Нижняя нажимная плита 8 имеет дополнительно нож 13 для установки устройства. Между корпусом 1 и нажимными плитами установлены резиновые прокладки 14. Контактные электроды 6 с помощью токопроводящих хомутов 15 и проводов 16 подключены к клемникам 17, через которые осуществляется энергоснабжение пленочных электронагревательных элементов 4. Устройство работает следующим образом. Продукт подается и равномерно распределяется по устройству, где нагревается за счет тепловой энергии, выде.чяемой пленочным электронагревательным элементом. Причем по ходу нагрева продукта происходит плавное снижение удел1 ной мощности и увеличение скорости движения продукта, что приводит к снижению иригарообразования за счет увеличения коэффициента теплоотдачи и за счет гидромеханического воздействия продукта на поверхность. Температурные уеловия обработки продукта определяются значением удельной поверхностной мощности и условиями теплоотдачи, т.е. значением коэффициента теплоотдачи, а коэффициент теплоотдачи определяется скоростью движения продукта. Изменяя значение скорости движения продукта по ходу его нагрева, в сочетании с плавным изменением удельной поверхностной мощности, получают режимы обработки продукта, которые практически исключают пригарообразование и позволяют максимально эффективно использовать теплоотдающую поверхность. Зависимость изменения скорости движения продукта и удельной поверхностной мощности по ходу нагрева определяется видом обрабатываемого продукта (молоко, меланж, вино и т.п.) и режимами тепловой обработки. Изменение значения удельной поверхностной мощности пленочного электронагревательного элемента осуществляется за счет изменения щага винта. А изменение скорости продукта при постоянном расходе осуществляется за счет изменения площади поперечного сечения канала. Это может достигаться выполнением корпуса 1 (фиг. 1), например, в виде полого усеченного конуса и т.п. Предлагаемое устройство позволяет проводить обработку продукта при макспмальпо допустимой интенсивности нагрева, следовательно, при мини.мальной площади теплоотдающей поверхности, что приводит к снижению материалоемкости. А изменение удельной поверхностной мощности пленочного электронагревательного элемента и скорости продукта по требуемому закону позволяет снизить пригарообразование. Формула изобретения Устройство для пастеризации жидких пищевых продуктов, содержащее корпус с патрубками для подачи и выхода продукта и теплообменной поверхностью с нанесенным на ней пленочным электронагревательным элементом, связанным с контактными электродами, отличающееся тем, что, с целью снижения пригарообразования и материалоемкости, корпус выполнен в виде полого цилиндра, а пленочный электронагревательный элемент нанесен на теплообменную поверхность в виде винтовой спирали с увеличивающимся шагом по направлению к выходному патрубку. (риг. Продукт

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пастеризации молока | 1985 |

|

SU1279576A1 |

| Устройство для пастеризации жидких пищевых продуктов | 1989 |

|

SU1658967A1 |

| Способ автоматического управления процессом пастеризации молока в потоке | 1987 |

|

SU1430019A1 |

| Устройство для пастеризации пищевых продуктов | 1984 |

|

SU1324621A1 |

| Устройство для пастеризации молока | 1983 |

|

SU1223877A1 |

| Устройство для пастеризации молока | 1984 |

|

SU1289439A1 |

| СЕКЦИОННЫЙ ЛАМЕЛЬНЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2072490C1 |

| Пастеризационно-охладительная установка | 1976 |

|

SU736936A1 |

| МНОГОХОДОВОЙ ТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 1990 |

|

RU2034490C1 |

| ЯЧЕЙКА ЭНЕРГОСБЕРЕГАЮЩЕГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 2012 |

|

RU2507455C1 |

Изобретение относится к тепловой обработке жидких пищевых продуктов. Устройство позволяет снизить пригарообразование и материалоемкость. Устройство имеет корпус в виде полого цилиндра, внутри которого проходит продукт. На наружной поверхности корпуса размещен пленочный электронагревательный элемент (ПЭНЭ), выполненный в виде винтовой спирали с увеличивающимся по ходу продукта щагом винта и токопроводом в виде контактных электродов (КЭ), расположенных по противоположным краям нагрева ПЭНЭ. Изменение удельной мощности при изменении шага винта происходит за счет изменения поперечного сечения ПЭНЭ в направлении, перпендикулярном движению электрического тока, при выполнении КЭ в начале и конце спирали или за счет изменения расстояния между КЭ при их нанесении на противоположных торцах. 2 ил. (Л

| УСТРОЙСТВО для ПАСТЕРИЗАЦИИ МОЛОКА | 0 |

|

SU371405A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для пастеризации молока | 1974 |

|

SU543383A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-07—Публикация

1985-03-26—Подача