10

15

20

25

: Изобретение относится к оборудова- |ник для получения тонкодисперсных по- рошков. из полимерных эластичных мате- риалов, Hanpmiep, резин, а более конкретно - к валковым измельчителям и может быть использовано для вторичной переработки указанных материалов.,

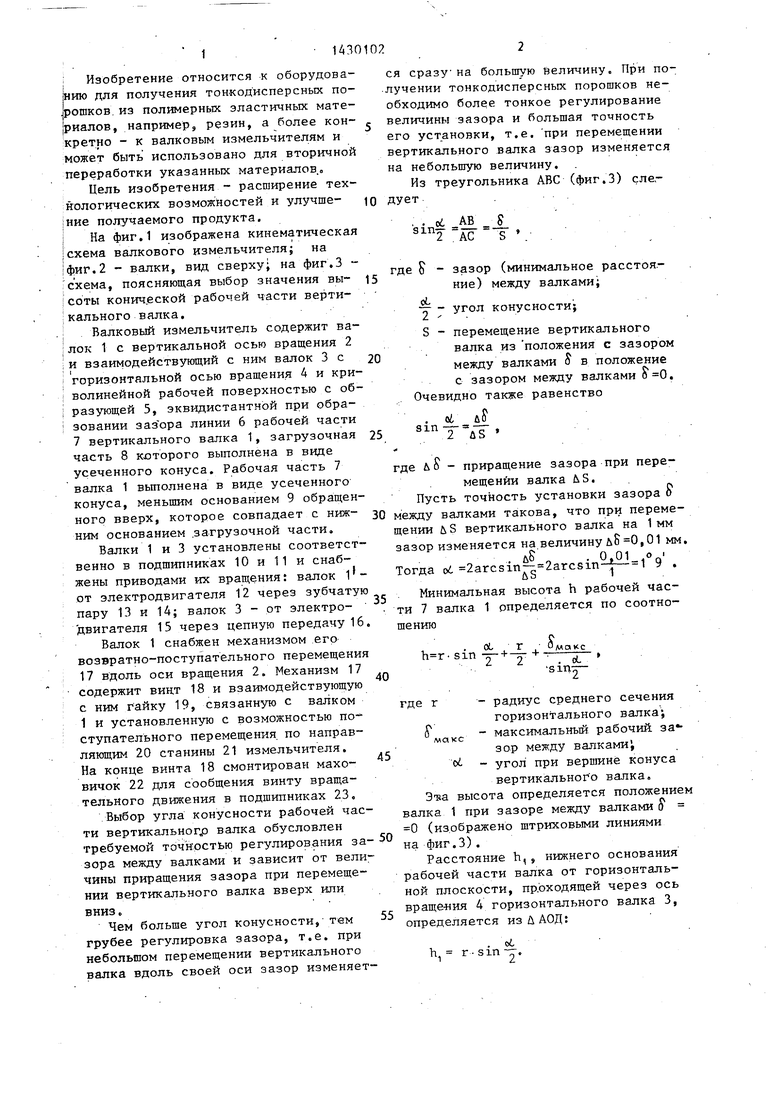

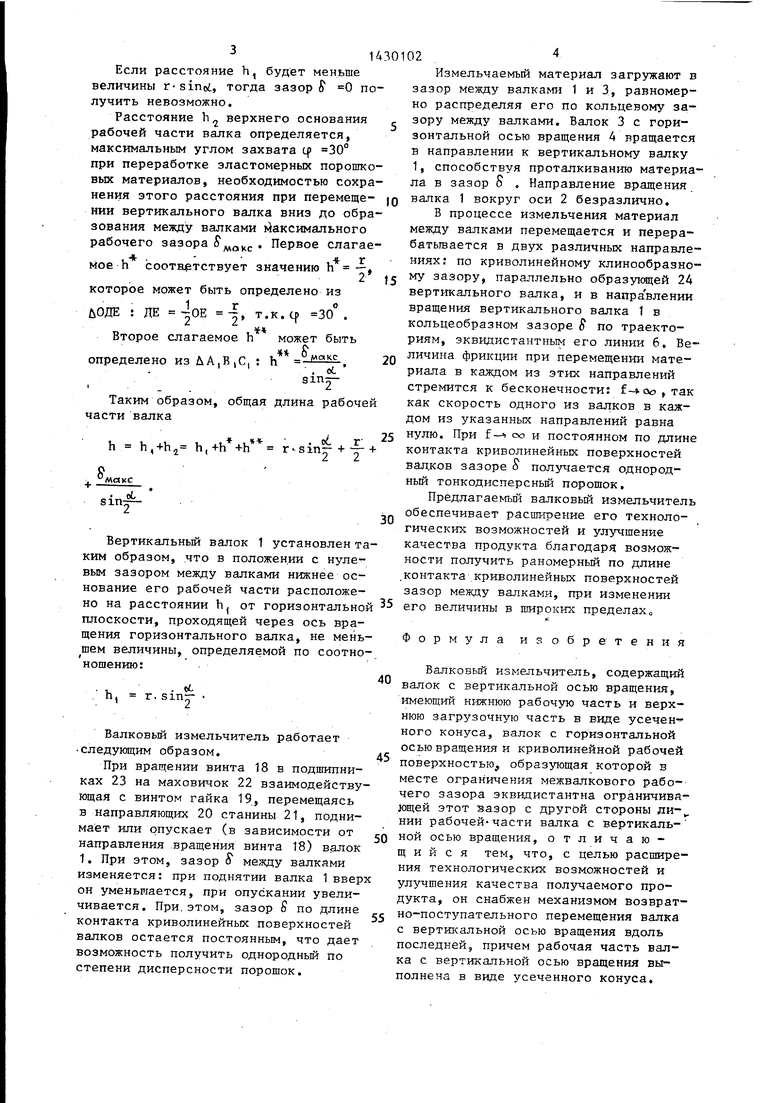

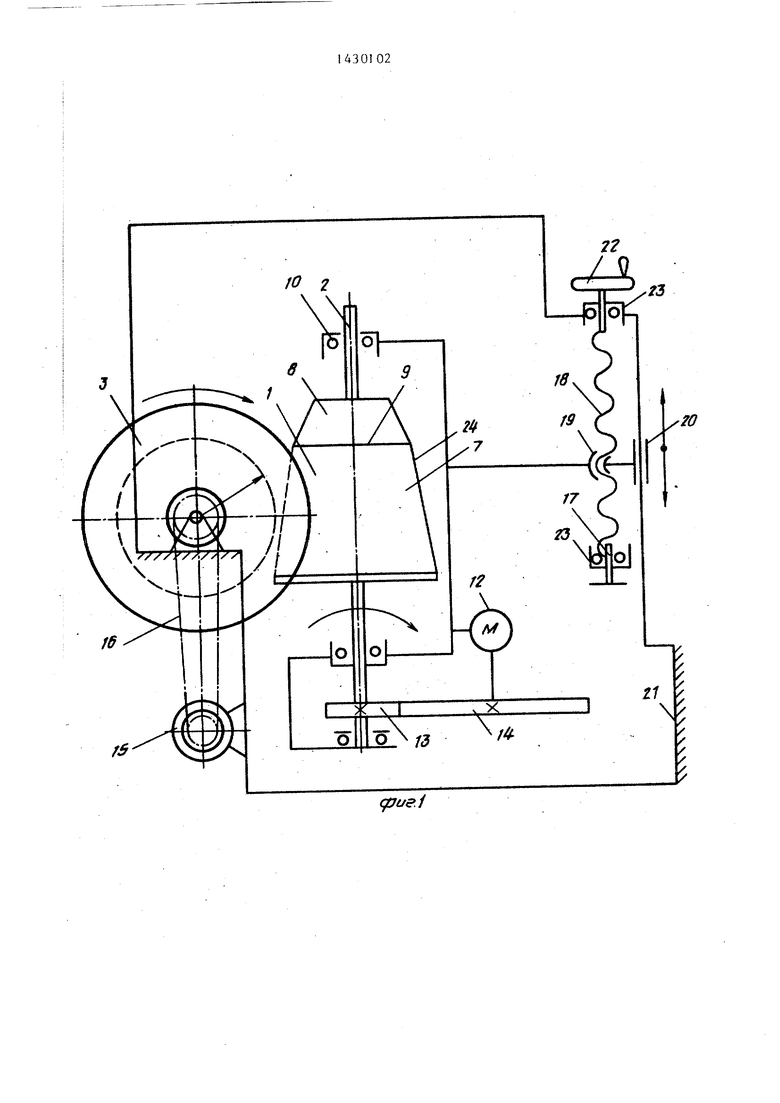

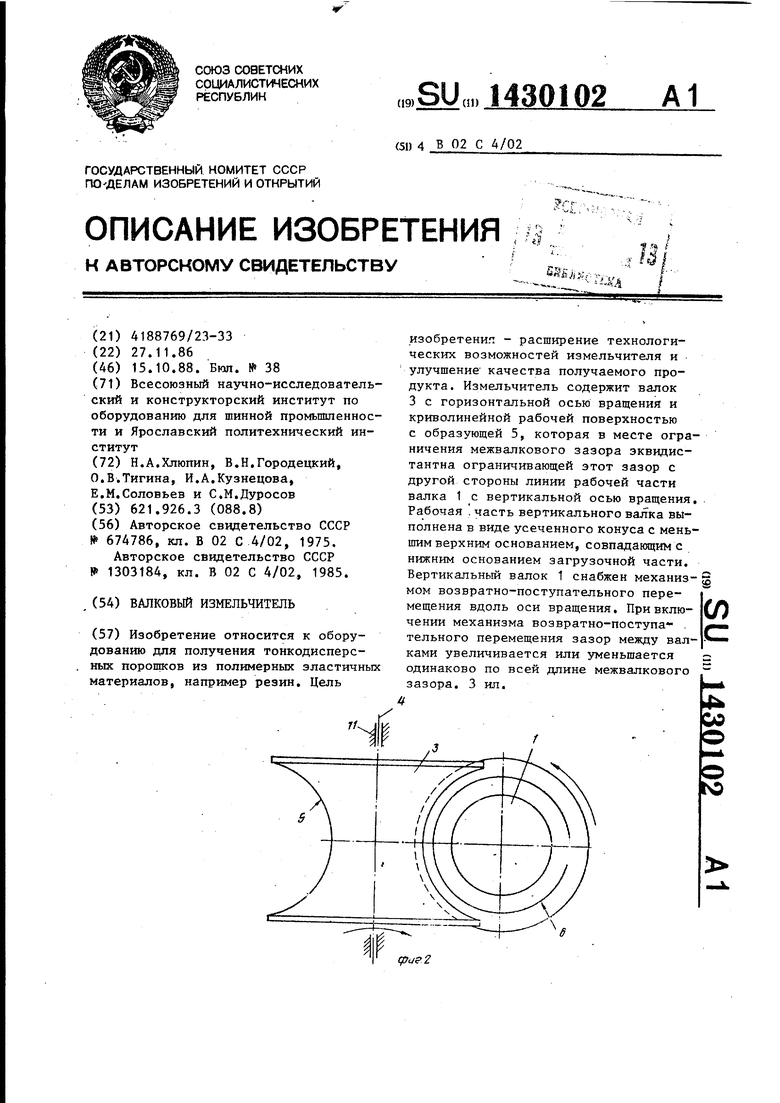

Цель изобретения - расширение технологических возможностей и улучше- |ние получаемого продукта, I На фиг.1 изображена кинематическая схема валкового измельчителя; на ФИГ.2 - валки, вид сверху; на фиг.3 - схема, поясняющая выбор значения вы- соты конической рабочей части верти- кального валка.

Валковый измельчитель содержит ва- лок 1 с вертикальной осью вращения 2 и взаимодействующий с ним валок 3 с горизонтальной осью вращения 4 и кри- волинейной рабочей поверхностью с об- разующей 5, эквидистантной при обра- зовании заз ора линии 6 рабочей части 7 вертикального валка 1, загрузочная часть 8 которого выполнена в виде усеченного конуса. Рабочая часть 7 валка 1 вьтолнена в виде усеченного конуса, меньшим основанием 9 обращенного вверх, которое совпадает с нижним основанием .загрузочной части.

Валки 1 и 3 установлены соответственно в подшипниках 10 и 11 и снабжены приводами их вращения: валок l - от электродвигателя 12 через зубчатую пару 13 и 14; валок 3 - от электродвигателя 15 через цепную передачу 16.

Валок 1 снабжен механизмом его возвратно-поступательного перемещения 17 вдоль оси вращения 2. Механизм 17 содержит ВИН.Т 18 и взаимодействующую с ним гайку 19, связанную с валком 1 и установленную с возможностью поступательного перемещения, по направляющим 20 станины 21 измельчителя. На конце винта 18 смонтирован маховичок 22 для сообщения винту вращательного движения в подшипниках 23,

Выбор угла конусности рабочей части вертикальног о валка обусловлен требуемой точностью регулирования за- 50 зора между валками и зависит от величины приращения зазора при перемещении вертикального валка вверх или вниз.

30

35

45

40

Чем больше угол конусности, тем грубее регулировка зазора, т.е. при небольшом перемещении вертикального валка вдоль своей оси зазор изменяет™

ся сразу на большую Величину. При получении тонкодисперсных порошков необходимо более тонкое регулирование величины зазора и большая точность его установки, т.е. при перемещении вертикального валка зазор изменяется на небольшую величину.

Из треугольника ABC (фиг.З) сле,- дует. . .

.АВ |

Чс S

sinj

15

где

5 - зазор (минимальное расстоя.- ние) между валками;

oL 2 S

- угол конусности;

перемещение вертикального валка из положения с зазором между валками S в положение с зазором между валками . Очевидно также равенство

д5

згп

б1

2

30

35

где Л о - приращение зазора при перемещении валка &S. Пусть точность установки зазора о между валками такова, что при перемещении bS вертикального валка на 1мм зазор изменяется на.величину &8 0,01 мм

. Л& „ 0.01 ,0f, Тогда oi 2arcsin-; 2arcsin-5- 1 У . йЬ 1

Минимальная высота h рабочей части 7 валка 1 определяется по соотношению

sin -7г- + -

г Т

.,

макс oL

31П7

0

5

5

где г

макс

oi радиус среднего сечения горизонтального валка, максимальный рабочий зор между валками угол при вершине конуса вертикального валка, 3iia высота определяется положением валка 1 при зазоре между валками о 0 (изображено штриховыми линиями на фиг.З).

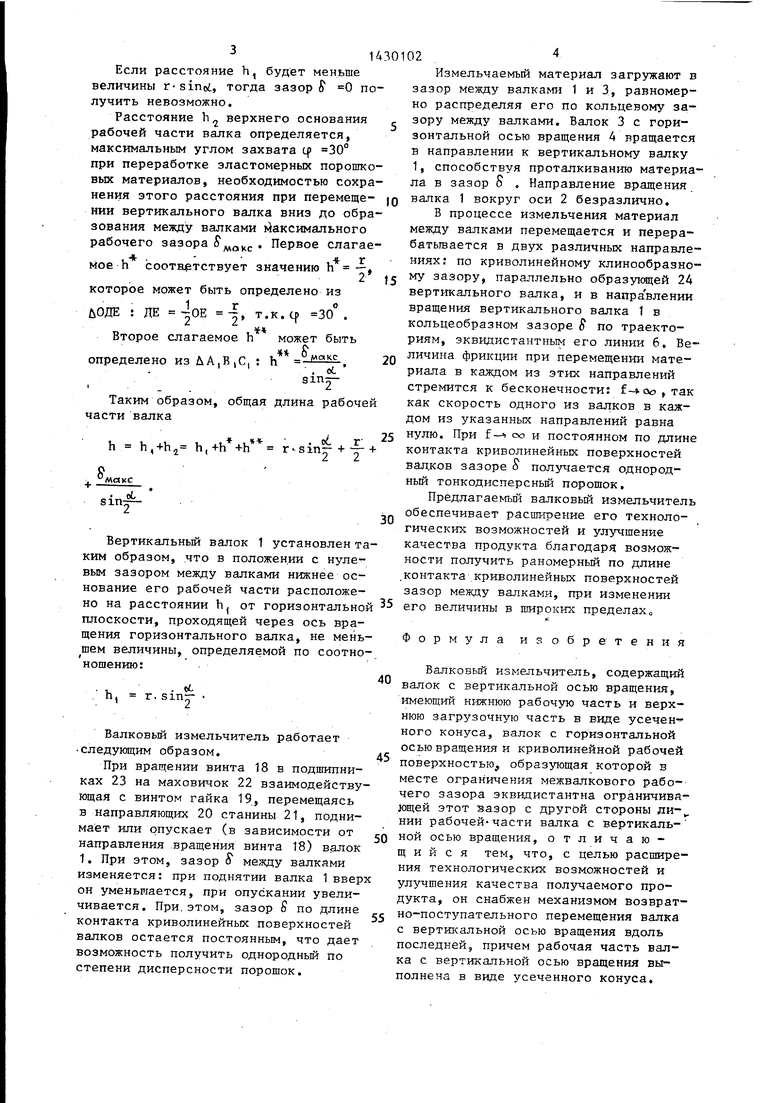

Расстояние Ъ,, нижнего основания рабочей части валка от горизонтальной плоскости, пр.оходящей через ось враще-ния 4 горизонтального валка 3, определяется из и АОД:

Ц

. oi- sin-.

Если расстояние h, будет меньше величины г- sinoi, тогда зазор 8 0 получить невозможно.

Расстояние h верхнего основания рабочей части валка определяется, максимальньм углом захвата q 30° при переработке зластомерных порошковых материалов, необходимостью сохранения этого расстояния при перемеще- НИИ вертикального валка вниз до образования между валками Максимального рабочего зазора S . Первое слагае

, , - I У мое п cooTBjpTCTByeT значению п --

которое может быть определено из

1 г ° йОДЕ : ДЕ -ОЕ -, T.K.q 30 .

Второе слагаемое h может быть

4 D

определено изЛА,В,С, : h Таким образом, общая длина рабочей части валка

h,+hi h,

г - S in;

.f

sin

Вертикальный валок 1 установлен таким образом, что в положении с нуле- вым зазором между валками нижнее основание его рабочей части расположено на расстоянии h от горизонтальной шюскости, проходящей через ось вращения горизонтального валка, не меньшем величины, определяемой по соотно- ношению:

Ь,

г.sin;

« Валковый измельчитель работает следующим образом.

При вращении винта 18 в подшипниках 23 на маховичок 22 взаимодействующая с винтом гайка 19, перемещаясь в направляющих 20 станины 21, поднимает или опускает (в зависимости от направления вращения винта 18) валок 1. При этом, зазор между валками изменяется: при поднятии валка 1 ввер он уменьиается, при опускании увеличивается. При.этом, зазор S по длине контакта криволинейных поверхностей валков остается постоянным, что дает возможность получить однородньй по степени дисперсности порошок.

, Q

5

0

5

0

0

5

0

5

Измельчаемый материал загружают в зазор между валками 1 и 3, равномерно распределяя его по кольцевому зазору между валками. Валок 3 с горизонтальной осью вращения А вращается в направлении к вертикальному валку 1, способствуя проталкиванию материала в зазор S . Направление вращения валка 1 вокруг оси 2 безразлично.

В процессе измельчения материал между валками перемещается и перера- батьгоается в двух различных направлениях: по криволинейному клинообразному зазору, параллельно образукяцей 24 вертикального валка, и в направлении вращения вертикального валка 1 в кольцеобразном зазоре S по траекториям, зквидистантньм его линии 6. Величина фрикции при перемещении материала в каждом из этих направлений стремится к бесконечности: f-юо , так как скорость одного из валков в каждом из указанных направлений равна нулю. При f- 00 и постоянном по длине контакта криволинейных поверхностей вал.ков зазоре 8 получается однородный тонкодисперсньй порошок.

Предлагаемьш валковьй измельчитель обеспечивает расширение его технологических возможностей и улучшение качества продукта благодаря возможности получить раномерный по длине .контакта криволинейных поверхностей зазор между валками, при изменении его величины в широких пределахо

;

Формула изобретения

Валковьй из 2eльчитeль, содержащий валок с вертикальной осью вращения, имеющий нижнюю рабочую часть и верхнюю загрузочную часть в виде усечен ного конуса, валок с горизонтальной осью вращения и криволинейной рабочей поверхностью образующая которой в месте ограничения межвалкового рабочего зазора эквидистантна ограничива- oщeй этот зазор с другой стороны ди- НИИ рабочей-части валка с вертикаль- ной осью вращения, отличающийся тем, что, с целью расширения технологических возможностей и улучшения качества получаемого продукта, он снабжен механизмом возвратно-поступательного перемещения валка с вертикальной осью вращения вдоль последнейS причем рабочая часть валка с вертикальной осью вращения выполнена в виде усеченного конуса.

0

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковый измельчитель | 1985 |

|

SU1303184A1 |

| Измельчитель | 1987 |

|

SU1447399A1 |

| ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ С УСТРОЙСТВОМ ДЛЯ ДЕЗАГЛОМЕРАЦИИ МАТЕРИАЛА | 2003 |

|

RU2250135C1 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 2007 |

|

RU2340398C1 |

| Измельчитель хрупких материалов | 1990 |

|

SU1763006A1 |

| Валковый измельчитель | 1988 |

|

SU1611440A2 |

| ГИРОСКОПИЧЕСКИЙ ИЗМЕЛЬЧИТЕЛЬ ДЛЯ ОПРЕДЕЛЕНИЯ ПРИРОДНОГО ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ГОРНЫХ ПОРОД | 2011 |

|

RU2491125C1 |

| Валковая мельница | 1990 |

|

SU1717212A1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2036006C1 |

| ВАЛКОВАЯ ДРОБИЛКА ДЛЯ РЕЗАНИЯ ГУБЧАТОГО ТИТАНА | 2012 |

|

RU2519232C2 |

Изобретение относится к оборудованию для получения тонкодисперсных порощков из полимерных эластичных материалов, например резин. Цель изобретении - расширение технологических возможностей измельчителя и улучшение качества получаемого продукта. Измельчитель содержит валок 3 с горизонтальной осью вращения и криволинейной рабочей поверхностью с образующей 5, которая в месте ограничения межвалкового зазора эквидистантна ограничивающей этот зазор с другой стороны линии рабочей части валка 1 с вертикальной осью вращения. Рабочая . часть вертикального валка выполнена в виде усеченного конуса с меньшим верхним основанием, совпадающим с нижним основанием загрузочной части. Вертикальный валок 1 снабжен механизмом возвратно-поступательного перемещения вдоль оси вращения. При включении механизма возвратно-поступа , тельного перемещения зазор между валками увеличивается или уменьшается одинаково по всей длине межвалкового зазора. 3 ил. (Л 4 СО сриг2

fjpue.1

фи. 3

| Авторское свидетельство СССР № 674786, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-10-15—Публикация

1986-11-27—Подача