fs fi- л

(Л

4 (i

sl

00 QD

;D

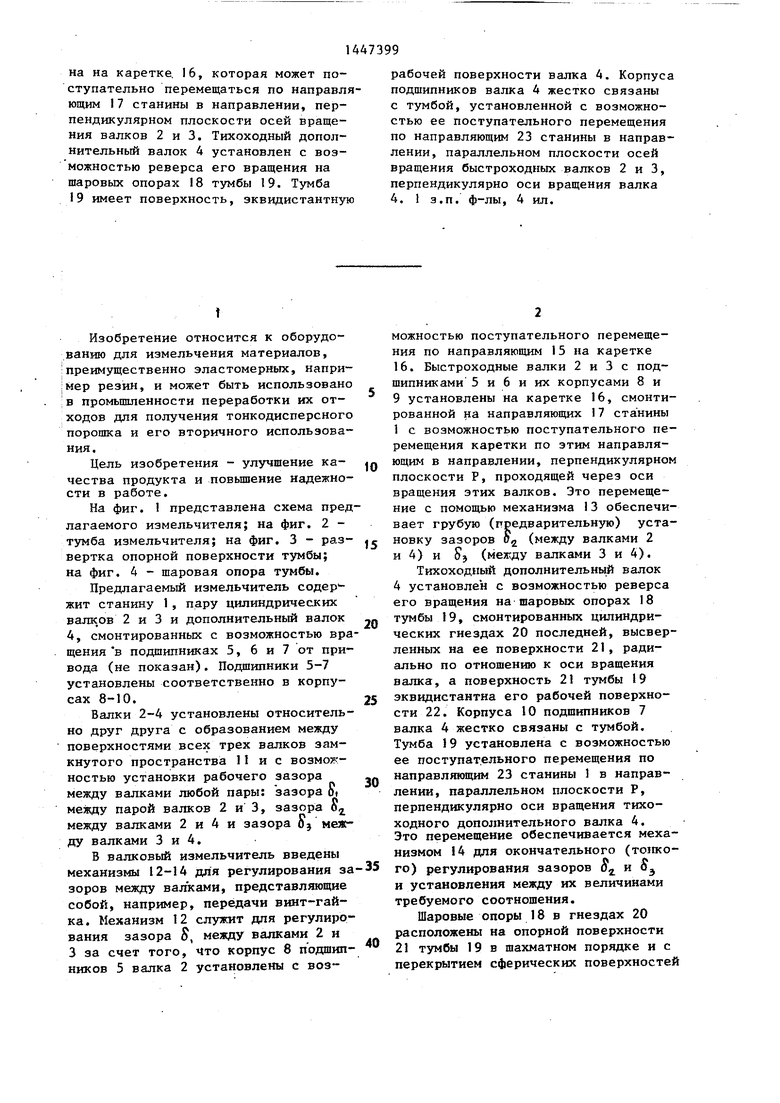

на на каретке. 16, которая может поступательно перемещаться по направляющим I7 станины в направлении, перпендикулярном плоскости осей вращения валков 2 и 3. Тихоходный дополнительный валок 4 установлен с возможностью реверса его вращения на шаровых опорах 18 тумбы 19. Тумба 19 имеет поверхность, эквидистантную

рабочей поверхности валка 4. Корпуса подшипников валка 4 жестко связаны с тумбой, установленной с возможностью ее поступательного перемещения по направляющим 23 станины в направлении, параллельном плоскости осей вращения быстроходных валков 2 и 3, перпендикулярно оси вращения валка 4, 1 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Диспергатор резиновой крошки | 2019 |

|

RU2712673C1 |

| Валковый измельчитель | 1985 |

|

SU1303184A1 |

| Валковый измельчитель | 1986 |

|

SU1430102A1 |

| ДИСПЕРГАТОР РЕЗИНОВОЙ КРОШКИ | 2020 |

|

RU2730825C1 |

| Машина для шелушения зерна | 1990 |

|

SU1736602A1 |

| ВАЛЬЦОВЫЙ СТАНОК | 2011 |

|

RU2465050C1 |

| СПОСОБ ДЕМОНТАЖА ПОДШИПНИКА И АГРЕГАТНЫЙ СТАНОК ДЛЯ УДАЛЕНИЯ ПРИГОРЕВШИХ ПОДШИПНИКОВ | 1993 |

|

RU2053089C1 |

| Машина для шелушения зерна | 1991 |

|

SU1761259A1 |

| Машина для гибки конических обечаек | 1986 |

|

SU1444025A1 |

| ВАЛКОВАЯ МАШИНА | 2015 |

|

RU2592905C1 |

t

Изобретение относится к оборудованию для измельчения материалов, ;преимущественно эластомерных, напри- :мер резин, и может быть использовано ;в промьшшенности переработки их отходов для получения тонкодисперсного порошка и его вторичного использования.

Цель изобретения - улучшение качества продукта и повьшение надежности в работе.

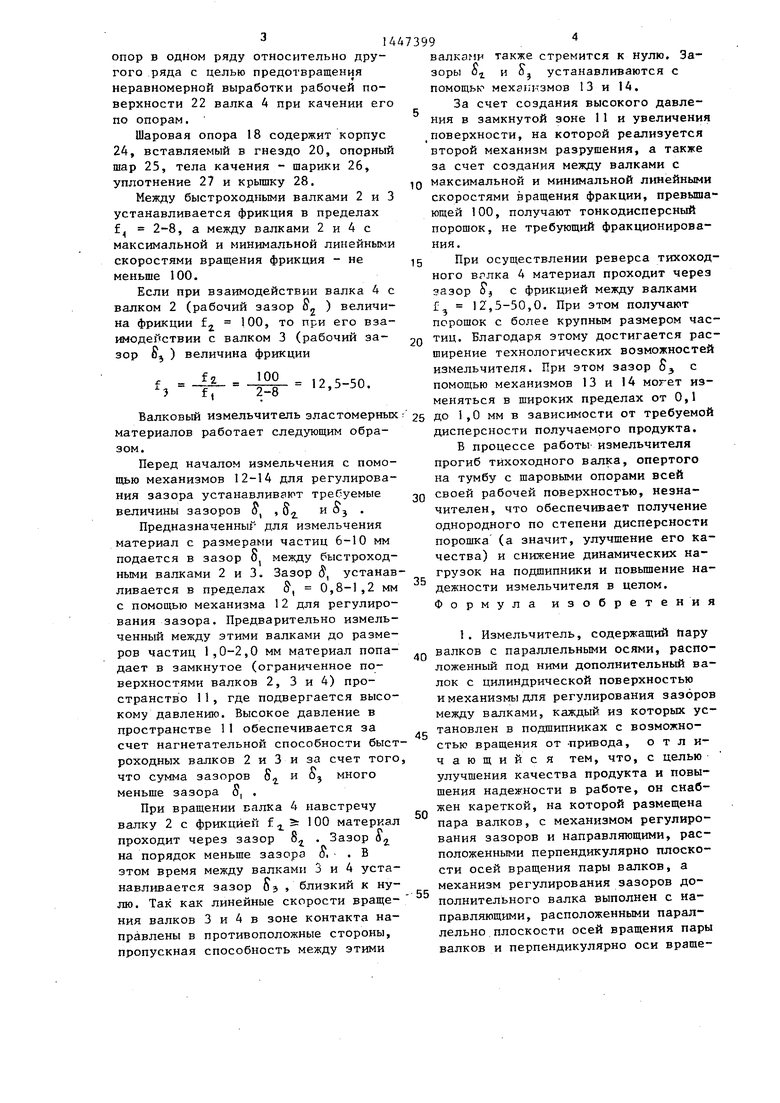

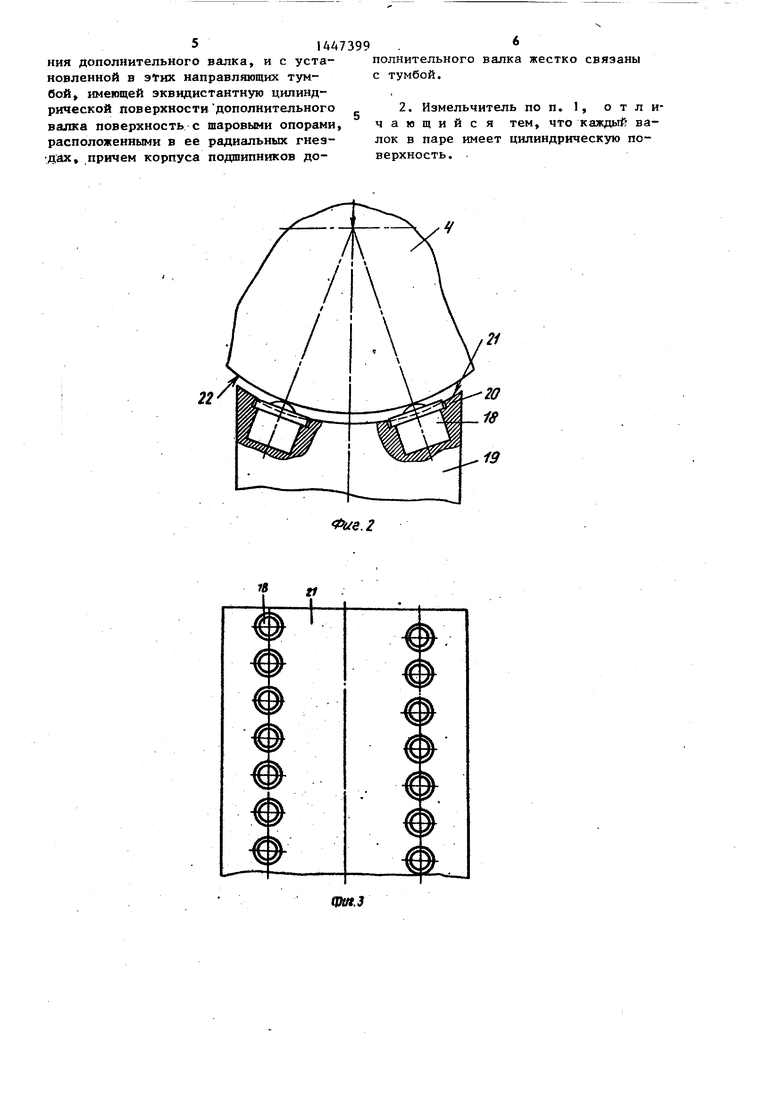

На фиг. 1 представлена схема предлагаемого измельчителя; на фиг. 2 - тзпяба измельчителя; на фиг. 3 - развертка опорной поверхности тумбы; на фиг. 4 - шаровая опора тумбы,

Предлагаемый измельчитель содержит станину 1, пару цилиндрических валк,ов 2 и 3 и дополнительный валок 4, смонтированных с возможностью вращения в подшипниках 5, 6 и 7 от привода (не показан). Подшипники 5-7 установлены соответственно в корпусах 8-10.

Валки 2-4 установлены относительно друг друга с образованием между поверхностями всех трех валков замкнутого пространства 11 и с возможностью установки рабочего зазора между валками любой пары: зазора Ot между парой валков 2 и 3, зазора о между валками 2 и 4 и зазора Oj между валками 3 и 4,

В валковый измельчитель введены механизмы 12-14 для регулирования за зоров между валками, представляющие собой, например, передачи винт-гайка. Механизм 12 служит для регулирования зазора S, между валками 2 и 3 за счет того, что корпус 8 подшипников 5 валка 2 установлены с воз10

15

20

25

30

35

40

можностью поступательного перемещения по направляющим 15 на каретке 16. Быстроходные валки 2 и 3 с подшипниками 5 и 6 и их корпусами 8 и 9 установлены на каретке 16, смонтированной на направляющих 17 станины 1 с возможностью поступательного перемещения каретки по этим направляющим в направлении, перпендикулярном плоскости Р, проходящей через оси вращения этих валков. Это перемещение с помощью механизма 13 обеспечивает грубую (предварительнзто) установку зазоров Og (между валками 2 и 4) и 5 (между 3 и 4).

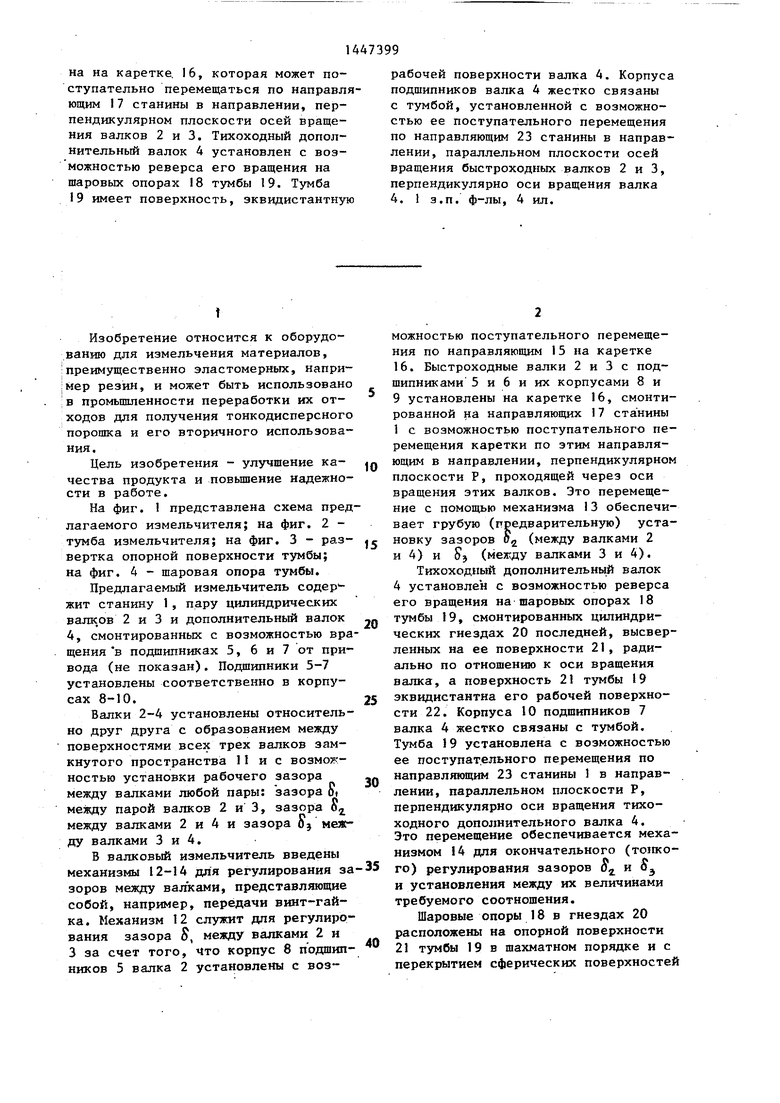

Тихоходный дополнительный валок 4 установлен с возможностью реверса его вращения на шаровых опорах 18 тумбы 19, смонтированных цилиндрических гнездах 20 последней, высверленных на ее поверхности 21, ради- ально по отношению к оси вращения валка, а поверхность 21 тумбы 19 эквидистантна его рабочей поверхности 22, Корпуса 10 подшипников 7 валка 4 жестко связаны с тумбой. Тумба 19 установлена с возможностью ее поступательного перемещения по направляющим 23 станины 1 в направлении, параллельном плоскости Р, перпендикулярно оси вращения тихоходного дополнительного валка 4, Это перемещение обеспечивается механизмом 14 для окончательного (топкого) регулирования зазоров 5 и 8 и установления между их величинами требуемого соотношения.

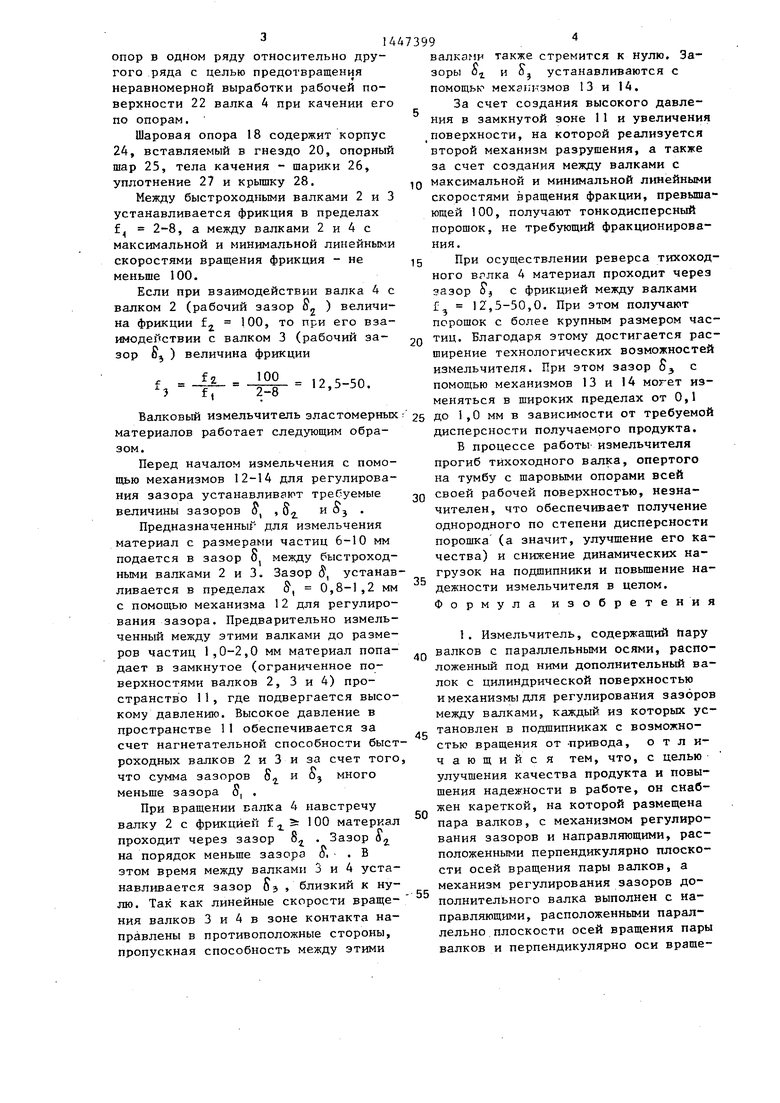

Шаровые опоры 18 в гнездах 20 расположены на опорной поверхности 21 тумбы 19 в шахматном порядке и с перекрытием сферических поверхностей

опор в одном ряду относительно другого ряда с целью предотвращения неравномерной выработки рабочей поверхности 22 валка 4 при качении его по опорам.

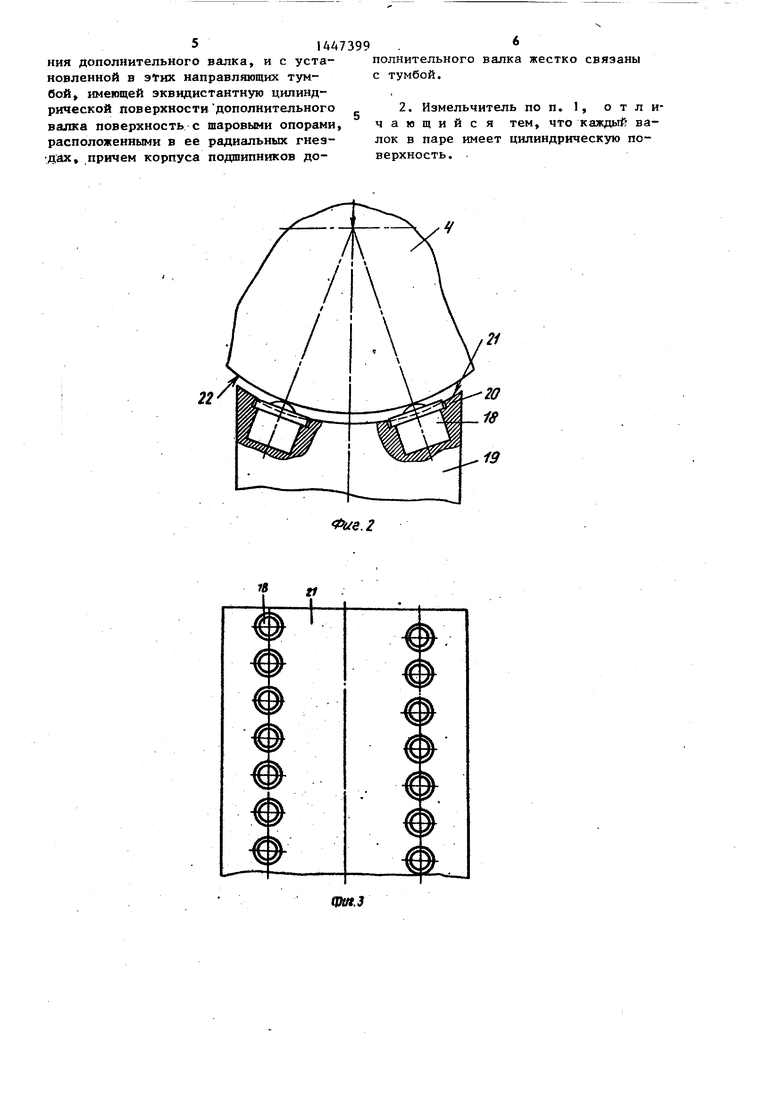

Шаровая опора 18 содержит корпус 24, вставляемый в гнездо 20, опорный шар 25, тела качения - шарики 26, уплотнение 27 и крышку 28.

Между быстроходными валками 2 и 3 устанавливается фрикция в пределах f 2-8, а между валками 2 и 4 с максимальной и минимальной линейными скоростями вращения фрикция - не меньше 100.

Если при взаимодействии валка 4 с валком 2 (рабочий зазор В„ ) величина фрикции fj 100, то при его взаимодействии с валком 3 (рабочий зазор S, ) величина фрикции

1г fi

100 2-8

12,5-50.

Валковый измельчитель зластомерных материалов работает следующим образом.

Перед началом измельчения с помощью механизмов 12-14 для регулирования зазора устанавливают требуемые величины зазоров 8 и S ,

Предназначенныг для измельчения материал с размерами частиц 6-10 мм подается в зазор О между быстроходными валками 2 и 3. Зазор 5, устанавливается в пределах §, 0,8-1,2 мм с помощью механизма 12 для регулирования зазора. Предварительно измельченный между этими валками до размеров частиц 1,0-2,0 мм материал попадает в замкнутое (ограниченное поверхностями валков 2, 3 и 4) пространство 11, где подвергается высокому давлению. Высокое давление в пространстве 11 обеспечивается за счет нагнетательной способности быстроходных валков 2 и 3 и за счет того что сумма зазоров 8 и S, много меньше зазора S, .

При вращении валка 4 навстречу валку 2 с фрикцией f Э; 100 материал проходит через зазор 8 . Зазор dj на порядок меньше зазора о . В этом время между валками 3 и 4 устанавливается зазор Оз , близкий к нулю. Так как линейные скорости вращения валков 3 и 4 в зоне контакта направлены в противоположные стороны, пропускная способность между этими

0

5

0

5

0

5

0

5

0

5

также стремится к нулю, За)j устанавливаются с

валками зоры 0 помощью мехзлизмов 13 и 14.

За счет создания высокого давления в замкнутой зоне 11 и увеличения поверхности, на которой реализуется второй механизм разрушения, а также за счет создания между валками с максимальной и минимальной л тейными скоростями вращения фракции, превышающей 100, получают тонкодисперсный порошок, не требующий фракционирования.

При осуществлении реверса тихоходного врлка 4 материал проходит через зазор S) с фрикцией между валками f 12,5-50,0. При этом получают порошок с более крупным размером частиц. Благодаря этому достигается расширение технологических возможностей измельчителя. При этом зазор S с помощью механизмов 13 и 14 могет изменяться в широких пределах от 0,1 до 1,0 мм в зависимости от требуемой дисперсности получаемого продукта.

В процессе работы измельчителя прогиб тихоходного валка, опертого на тумбу с шаровыми опорами всей своей рабочей поверхностью, незначителен, что обеспечивает получение однородного по степени дисперсности порошка (а значит, улучшение его качества) и снижение динамических нагрузок на подшипники и повьш1ение надежности измельчителя в целом. Формула изобретения

1Л

ft

полнительного валка жестко связаны с тумбой.

19

2

Фие.

| Многовалковая дробилка | 1981 |

|

SU984485A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВАЛКОВАЯ МАШИНА ДЛЯ ИЗМЕЛЬЧЕНИЯ СУХИХ МАТЕРИАЛОВ | 0 |

|

SU333965A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-12-30—Публикация

1987-01-14—Подача