е

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля герметичности изделий | 1988 |

|

SU1643970A1 |

| Способ и устройство контроля герметичности цилиндрических обечаек корпусов жидкостных ракет | 2016 |

|

RU2617567C1 |

| Способ определения зоны течи негерметичного изделия | 1989 |

|

SU1670450A1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225048C2 |

| Щуп течеискателя | 1988 |

|

SU1518687A1 |

| Способ и устройство контроля герметичности днищ топливных баков жидкостных ракет | 2016 |

|

RU2649215C1 |

| Устройство для контроля герметичности | 1986 |

|

SU1395965A1 |

| Устройство для контроля герметичности изделий | 1978 |

|

SU728010A1 |

| СПОСОБ КОНТРОЛЯ | 2011 |

|

RU2451916C1 |

| СПОСОБ ПОДГОТОВКИ ИЗДЕЛИЙ К ИСПЫТАНИЯМ НА ГЕРМЕТИЧНОСТЬ | 2014 |

|

RU2555041C1 |

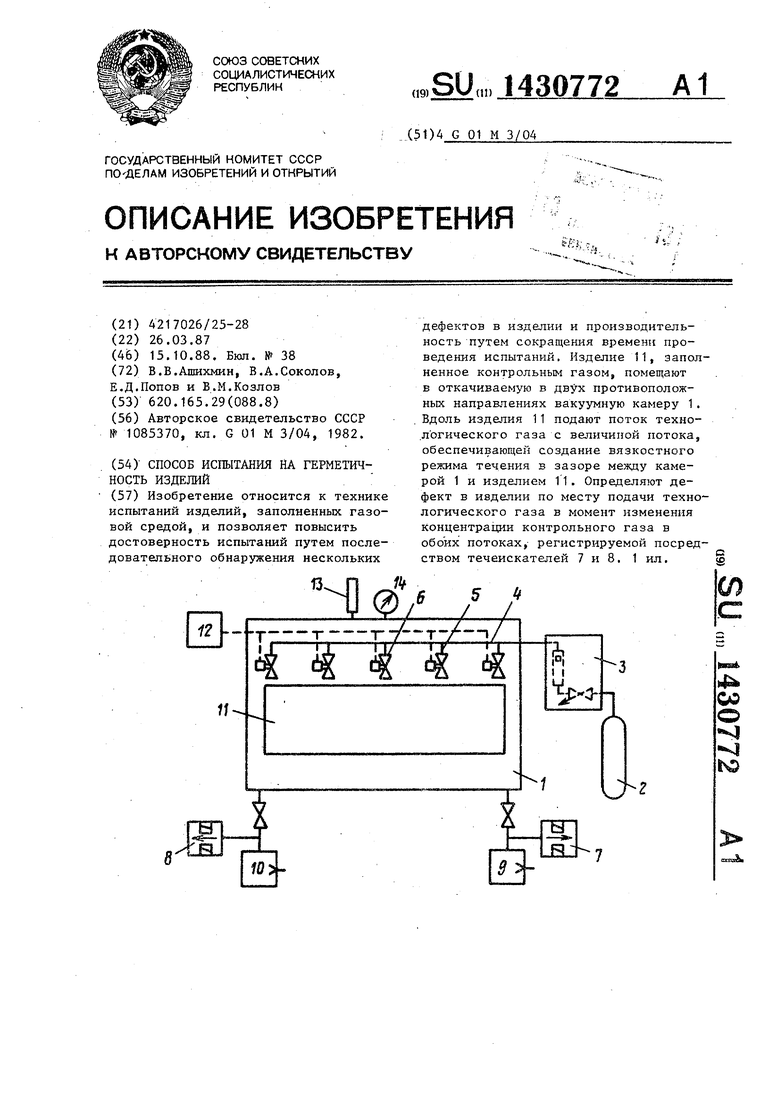

Изобретение относится к технике испытаний изделий, заполненных газовой средой, и позволяет повысить достоверность испытаний путем последовательного обнаружения нескольких дефектов в изделии и производительность путем сокращения времени проведения испытаний. Изделие 11, заполненное контрольным газом, помещают в откачиваемую в двух противоположных направлениях вакуумную камеру 1. Вдоль изделия 11 подают поток технологического газа с величиной потока, обеспечивающей создание вязкостного режима течения в зазоре между камерой 1 и изделием 11. Определяют дефект в иаделии по месту подачи технологического газа в момент изменения концентрации контрольного газа в обоих потоках, регистрируемой посредством течеискателей 7 и 8. 1 ил. с е

11

а

4

00 о ч ч

to

Изобретение относится к технике испытаний и может быть использовано при испытании на герметичность длинномерных и крупногабаритных объектов в машиностроении, судостроении и нефтехимической промьшшенности.

Целью изобретения является повышение- точности испытаний путем обеспечения регистрации момента изменения :концентрации контрольного газа в подтоке технологического газа и повыше- ние производительности испытаний пу- |тем сокращения времени их проведения 5 за счет совмещения операций подачи технологического газа и откачки ва- куумной камеры.

I На чертеже изображена принципиаль- |ная схема устройства для реализации I способа испытания на герметичность Iизделий.. . .

: Устройство содержит вакуумную ка- :меру 1, систему подачи потока техно- Алогического газа, выполненную в виде ;баллона 2 с газом, регулятора 3 рас- ;хода, коллектора 4 с патрубками 5, снабженными клапанами 6. Течеискатели 7 и 8 связаны с магистралями соответствующих вакуумньк насосов 9 и 10 подсоединенных к.вакуумной камере 1 с противоположных концов, что обес- :|печивает формирование в зазоре между изделием 11 и камерой 1 двух .противо- Iположно направленных потоков. Патруб- |.ки 5 с открытыми клапанами 6 являют- I ся источником сосредоточенной газовой i нагрузки с постоянным потоком техно- I логического газа. Наличие нескольких I патрубков 5 в камере 1 обеспечивает : возможность дискретного перемещения : потока технологического газа вдоль ; контролируемого изделия 11.

Количество коллекторов 4 и шаг расположения на них патрубков 5 зависит от .поперечных размеров и формы испытуемого изделия 11.

Блок 12 управления обеспечивает последовательность срабатывания клапанов 6. Для калибровки системы слу- жит контрольная течь 13. Контроль за давлением в вакуумной камере Т осу- ществляют посредством вакуумметра 14 Способ испытания на герметичность изделия реализуется следуюи нм образом.

Испытуемое издание 11 заполняют контрольным газом, например гелием, помещают в вакуумную камеру 1, фиксируют положение изделия 11 относи

0

5 Q

0

5

5

0

5

тельно камеры 1. Откачивают вакуумную камеру 1 посредством вакуумных насосов 9 и 10, что обеспечивает создание противоположно направленных потоков, и методом сравнения с потоком от контрольной течи 13 определяют суммарную негерметичность изделия 11.

Одним из известных методов,например по повышению давления в вакуумной камере, определяют величину суммарного газовьщеления вакуумной системы. Регулятором 3 расхода устанавливают величину потока технологического газа, не содержащего контрольного газа, например двуокиси углерода, так, чтобы он был больше суммарного газовыделения системы и в зазоре между камерой 1 и изделием 11 обеспечивался вязкостный режим течения,, которому соответствует давление 10 ...5-10 мм рт.ст., зависящее от величины зазора. Подачу технологического газа осуществляют одновременно с откачкой камеры 1. По командам блока 12 управления поочередно открывают и закрывают каждый из клапанов 6, измеряют установившиеся показания концентраций контролируемого газа в обоих потоках течеискателя- ми 7 и 8 при дискретном перемещении постоянного потока технологического газа вдоль контролируемого изделия 11. Изменение концентраций контрольного газа при перемещении потока технологического газа указывает на наличие в изделии 11 на участке между открытым и предыдущим клапанами 6 микродефекта.

В предлагаемом способе создание вязкостного режима течения в зазоре между камерой 1 и изделием 11 обеспечивает перенос контрольного газа в потоке технологического газа за счет процессов диффузии и конвекции к те- |чеискателям 7 и 8.

Перемещение вдоль изделия 11 потока технологического газа меняет координаты микродефекта в системе координат с началом отсчета в источнике потока технологического газа. Если знаки координат течеискателя 7 или В и микродефекта совпадают (не совпадают) , то эффекты от конвективного переноса и молекулярной диффузии суммируются (вычитаются). При смене знака координат микродефекта происходит изь енение в показаниях обоих те- чеискателей 7 и 8, которое и указывает на наличие на данном участке течи.

Предлагаемый способ позволяет с высокой точностью и небольшим расходом технологического газа выявить местоположения одного или нескольких дефектов в изделии 11, при этом способ обеспечивает выявление сложноре- гистрируемых микродефектов, которые не вызывают изменения перепада давления вследствие торможения струи

технологического газа газом утечки, т.е. дефектов, расположенных на поверхности изделия 11 параллельно или под большим углом к оси потока технологического газа.

Формула изобретения

Способ испытания на герметичность ,изделий, при котором заполняют изделие контрольным газом, помещают его в вау,уумную камеру, откачивают каме

30772

ру путем создания двух противоположно направленных потоков, подают поток газа в разные точки камеры вдоль контролируемого изделия, измеряют концентрацию контрольного газа в противоположно направленных потоках и определяют зону негерметичности, о т- л и ч а 10 щ и и с я тем, что, с целью повышения достоверности и производительности испытания, в качестве газа используют технологический

10

газ, не содержашцй контрольного газа, подачу его осуществляют потоком величиной, большей суммарного газовьще- ления вакуумной системы на величину, обеспечивающую создание вязкостного режима течения в зазоре меладу камерой и изделием, одновременно с откачкой

камеры, а определение зоны негерметичности осуществляют по месту подачи технологического газа в момент изменения концентрации контрольного газа в обоих потоках.

| Авторское свидетельство СССР № 1085370, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-15—Публикация

1987-03-26—Подача