(21)4071826/29-12

(22)26.05.86

(46) 23.10.88. Бкш. s 3.9

(75) И.И. Иоффе, Г.И. Поздняков,

Б.Д. Лосев, А.И. Веселов,

З.А. Брусованкина, R.M. Шапченко,

Г,И. Фипшан и Н.Е. Кузмицкая

(53)676.11.082.3(088.8)

(56)Примаков С.Ф. Разработка способа получения целлюлозы из древесинЫ| лиственницы с помощью водно-спиртовых растворов: Автореф. дис, на соиск. учен степени канд. техн. наук. Л., 1962 (ЛТА им. С.М. Кирова).

(54)СПОСОБ РЕГЕНЕРАЦИИ ВАРОЧНОЙ ЖИДКОСТИ

(57)Изобретение относится к целлю- .. лозно-бумажной промышленности, в частности к способам регенерации варочной жидкости, преимуп1ественно от варки древесины в водно-спиртовом

/% мияооБиоаоеиаеское производство

Сахара

растворе диоксида серы, и позволяет . повысить эффективность процесса за счет обеспечения регенерации диоксида серы и получения кормовых белков и моторного топлива. На ультрафильтре 3 лигносульфоновые кислоты отделяют от основной массы Сахаров. Первые уходят в концентрат, а вторые - в фильтрат. Затем концентрат поступает в мембранный диализатор 4, где свежей водой отмывают остатки Сахаров. Вторичный фильтр 5 для укрепления до концентрации лигносульфоновых кислот 35-38 мас.% по сухому веществгу. Конечный концентрат из аппарата Ъ направляют в узел гидрогенолиза лигно- сульфоновьрс кислот. Фильтраты из аппаратов 3 и 4 направляют на микробиологическое производство для восполнения дефицита спирта и производство кормовых белков. Фильтрат из аппарата 5 поступает в систему оборотной

(Л

Оборотнйя .

й7 Арамати ккм yt/ieooaopoobi

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ 10 «ATIHTHO- -. I"! ХНИЧЕСКАЯ '^^ БИБЛИОТЕКА | 1969 |

|

SU250661A1 |

| Способ получения белого щелока для производства сульфатной целлюлозы | 1980 |

|

SU937581A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ ПОТОКОВ НА ЦЕЛЛЮЛОЗНОМ ЗАВОДЕ | 2013 |

|

RU2636560C2 |

| Способ получения целлюлозы | 1987 |

|

SU1454892A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ ПОТОКОВ НА ЦЕЛЛЮЛОЗНОМ ЗАВОДЕ | 2013 |

|

RU2621662C2 |

| СПОСОБ ПОЛУЧЕНИЯ лигносульФоновой кислоты | 1966 |

|

SU185901A1 |

| Способ получения питательного субстрата для производства кормовых дрожжей | 1980 |

|

SU973612A1 |

| Способ производства деалкоголизированного вина | 2024 |

|

RU2835962C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА КРАФТ-ЦЕЛЛЮЛОЗНОГО ЗАВОДА И ТЕРМОХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ | 2015 |

|

RU2696962C2 |

| СПОСОБ ИНТЕГРИРОВАННОГО ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ И ПРИГОДНЫХ ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ВЕЩЕСТВ | 2009 |

|

RU2535222C2 |

Щелон

.й оксид серы

Фиг.

В

дощ

узод

4

додород

зоды. Гидрогенсшия лигиосульфонояых кислот осуще ствляют п 2 ступени. На лервой ступени в аппарате 6 происходит первоначальное расщепление на катализаторе, поступающего с ультрафильтра концентрата лигносульфоновых кислот до смеси фенолов и циклогек- санолов. Сульфогруппы лигносульфоновых кислот при этом отщепляются и восстанавливаются до диоксида се-г |ры. Последний при помощи компрессора 2 направляют на приготовление варочного раствора. Образовавшуюся в аппарате 6 двухфазную систему экстрагирую

i, 1

: Изобретение относится к целлюпоз- ;но-бумажной промышпенности, в частности к способам регенерации варочной i жидкости, преимущественно от варки j древесины в водно-спиртовом ра:створе :диоксида серы.

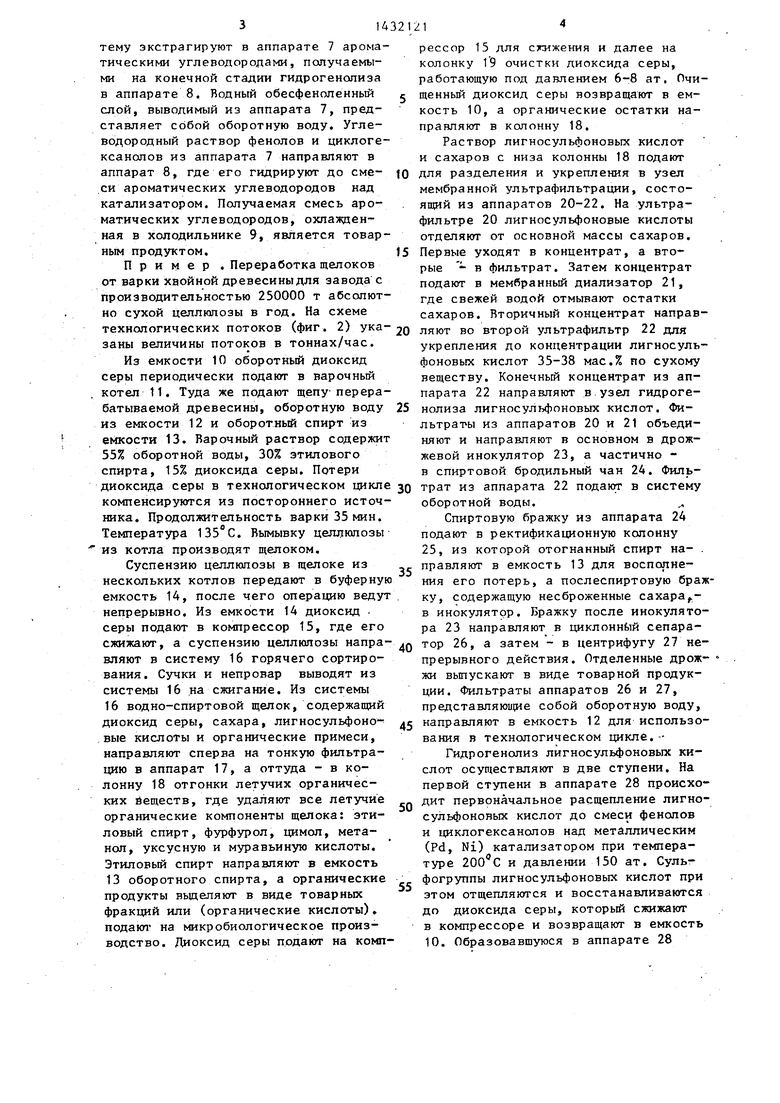

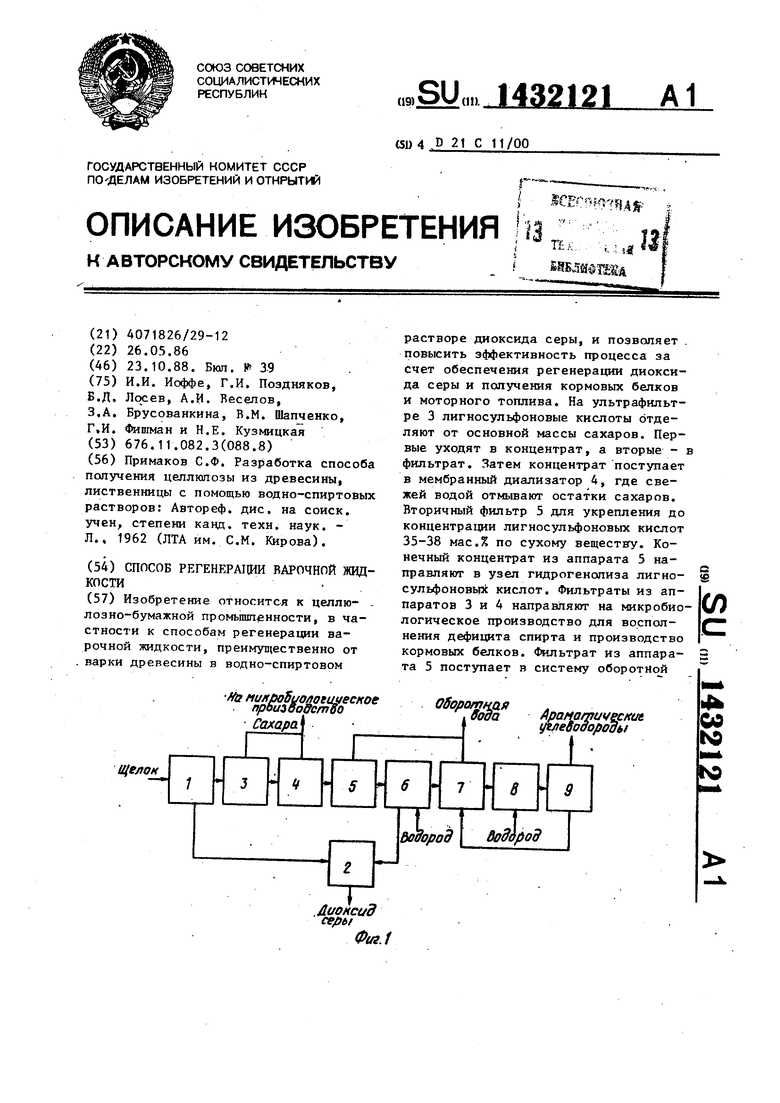

I Цель изобретения - повышение эф- ; фективности процесса за счет обеспе- j чения регенерации диоксида серы. j На фиг. 1 представлена функцио- i нальная схема регенерации варочного раствора и переработки щелока; на фиг. 2 - схема технологических потоков.

Водно-спиртовой щелок, содержа- щнй диоксид серы, сахара, лигносульф новые кислоты,органические примеси и минимальное количество неорганических солей за счет зольности древесины, направляют в колонну 1 отгон ки летучих органических веществ, где удаляются все летучие органические компоненты щелока: этиловый спирт, фурфурол, цимол, метанол, уксусная и муравьиная кислоты. Этиловый спирт направляют на приготовление варочног раствора, а органические продукты выделяют в виде товарных фракций или (органические кислоты) подают на микробиологическое производство. Диок- сид серы подают на компрессор 2 и далее на приготовление варочного раствора.

Раствор лигносульфоновых кислот и Сахаров с низа колонны 1 поступает

в аппарате 7 ароматическими углеводородами, получаемьми на конечной стадии гидрогенолиза в аппарате 8. Водный обесфеноленный слой, выводимый из аппарата 7, представляет собой оборотную воду. Углеводородный раствор фенолов и циклогексанолов из аппар ата 7 направляют в аппарат 8, 1где его гидрируют до смеси ароматических углеводородов над катализатором. По- лучаемая смесь ароматических углеводородов, охлаяденная в холодильнике 9, является товарным продуктом. 1 з.п. ф-лы, 2 ил.

для разделения и укрепления в узел мембранной-ультрафильтрации, состоящий из аппаратов 3-5 На первом ультрафильтре 3 лигносульфоновые кисло ты отделяют от основной массы сахаров. Первые уходят в. концентрат, а вторые - в фильтрат. Затем концентрат поступает в мембранный диализатор 4, где свежей водой отмывают остатки Сахаров. Вторичный концентрат направляют -во второй ультрафильтр 5 для крепления до концентрации лигносульфоновых кислот 35-38 мас.% по сухому веществу. Конечный концентрат из аппарата 5 направляют в узел гидрогенолиза лигносульфоновых кислот. Фильтраты из аппаратов 3 и 4 направляют на микробиологическое производство спирта и производство кормов белков. Фильтрат из аппарата 5 поступает в систему оборотной воды.

Гидрогенолиз лигносульфоновых кислот осуществляют в две ступени. На первой ступени в аппарате 6 происходит первоначальное расщепление на катализаторе поступающего со второго ультрафильтра 5 концентрата лигносулфоновых кислот до смеси фенолов и циклогексанолов. Сильфогруппы лигносульфоновых кислот при этом отщепляются и восстанавливаются до диоксида серы. Последний сжижают при помопси компрессора 2 и направляют на приготовление варочного раствора. Образо- вавщуюся в аппарате 6 двухфазную сие314321

тему экстрагируют в аппарате 7 ароматическими углеводородами, получаемыми на конечной стадии гидрогенолиза в аппарате 8. Водный обесфеноленный с слой, выводимый из аппарата 7, представляет собой оборотную воду. Углеводородный раствор фенолов и циклоге- ксанопов из аппарата 7 направляют в аппарат 8, где его гидрируют до сме- tO си ароматических углеводородов над катализатором. Получаемая смесь ароматических углеводородов, охлажденная в холодильнике 9, является товарным продуктом.15

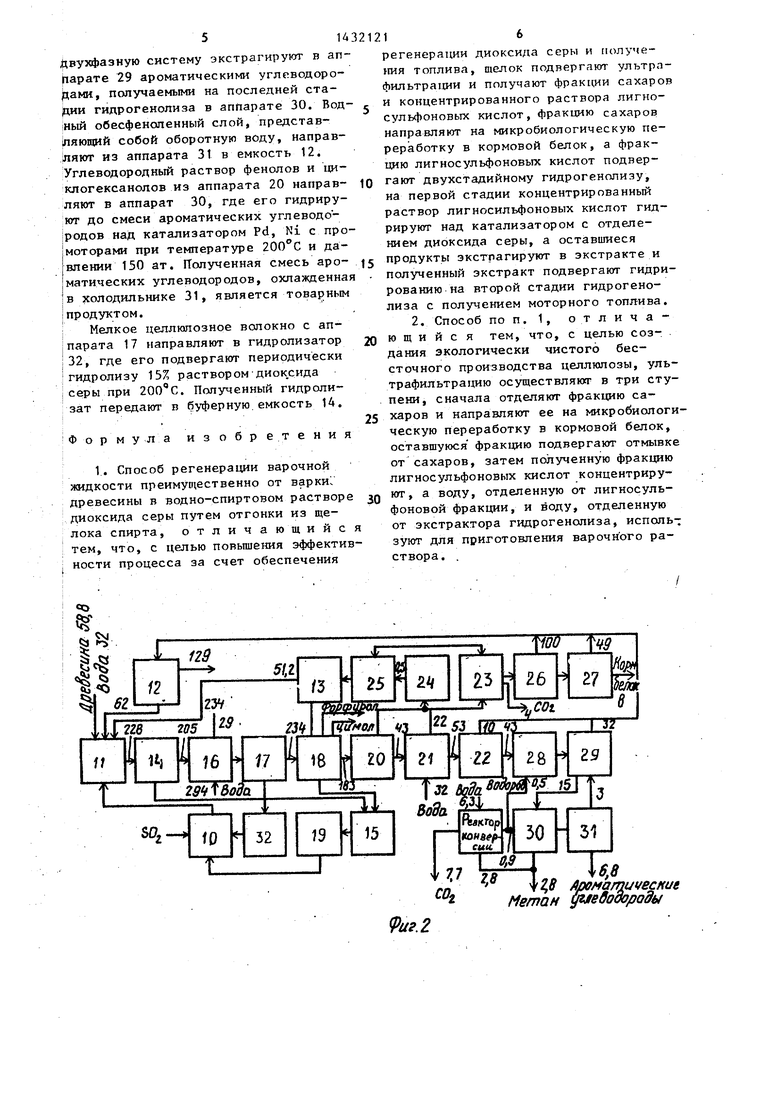

Пример . Переработка щелоков от варки хвойной древесины для завода с производительностью 250000 т абсолютно сухой целлюлозы в год. На схеме технологических потоков (фиг. 2) ука- 2о заны величины потоков в тоннах/час.

Из емкости 10 оборотный диоксид серы периодически подают в варочный котел 11. Туда же подают щепу перерабатываемой древесины, оборотную воду 25 из емкости 12 и оборотный спирт из емкости 13. Варочный раствор содержит 55% оборотной воды, 30% этилового спирта, 15% диоксида серы. Потери диоксида серы в технологическом цикле зо компенсируются из постороннего источника. Продолжительность варки 35 мин. Температура . Вымывку целлншозы из котла производят щелоком.

Суспензию целлюлозы в щелоке из нескольких котлов передают в буферную емкость 14, после чего операцию ведут . непрерывно. Из емкости 1А диоксид серы подают в компрессор 15, где его сжижают, а суспензию целлюлозы напра- д вляют в систему 16 горячего сортирования. Сучки и непровар выводят из системы 16 на сжигание. Из системы 16 водно-спиртовой щелок, содержащий диоксид серы, сахара, лигносульфоно- дг вые кислоты и органические примеси, направляют сперва на тонкую фильтрацию в аппарат 17, а оттуда - в колонну 18 отгонки летучих органических йеществ, где удаляют все летучие органические компоненты щелока: этиловый спирт, фурфурол, цимол, метанол, уксусную и муравьиную кислоты. Этиловый спирт направляют в емкость 13 оборотного спирта, а органические продукты вьщеляют в виде товарных фракций или (органические кислоты), подают на микробиологическое производство. Диоксид серы подают на комп35

50

55

с tO 15

о

5 о

д дг

35

0

5

21

рессор 15 для сзгижения и далее на колонку Г9 очистки диоксида серы, работающую под давлением 6-8 ат, Очищенный диоксид серы возвращают в емкость 10, а органические остатки направляют в колонну 18.

Раствор лигносульфоновых кислот и Сахаров с низа колонны 18 подают для разделения и укрепления в узел мембранной ультрафильтрации, состоящий из аппаратов 20-22. На ультрафильтре 20 лигносульфоновые кислоты отделяют от основной массы Сахаров. Первые уходят в концентрат, а вторые в фильтрат. Затем концентрат подают в мембранный диализатор 21, где свежей водой отмывают остатки сахароз. Вторичный концентрат направляют во второй ультрафильтр 22 для укрепления до концентрации лигносульфоновых кислот 35-38 мас.% по сухому веществу. Конечный концентрат из аппарата 22 направляют в.узел гидрогенолиза лигносульфоновых кислот. Фильтраты из аппаратов 20 и 21 объединяют и направляют в основном в дрожжевой инокулятор 23, а частично - в спиртовой бродильный чан 24. Фильтрат из аппарата 22 подают в систему оборотной воды.

Спиртовую бражку из аппарата 24 подают в ректификационную колонну 25, из которой отогнанный спирт на- . правляют в емкость 13 для восполнения его потерь, а послеспиртовую бражку, содержащую несброженные сахара - в инокулятор. Бражку после инокуляго- ра 23 направляют в циклоннЬтй сепаратор 26, а затем - в центрифугу 27 непрерывного действия. Отделенные дрожжи выпускают в виде товарной продукции. Фильтраты аппаратов 26 и 27, представляюи1зие собой оборотную воду, направляют в емкость 12 для использования в технологическом цикле. Гидрогенолиз лигносульфоновых кислот осуществляют в две ступени. На первой ступени в аппарате 28 происходит первоначальное расщепление лигносульфоновых кислот до смеси фенолов и циклогексанолов над металлическим (Pd, Ni) катализатором при температуре 200 с и давлении 150 ат. Суль- фогруппы лигносульфоновых кислот при этом отщепляются и восстанавливаются до диоксида серы, который сжижают в компрессоре и возвращают в емкость 10. Образовавшуюся в аппарате 28

51А

двухфазную систему экстрагируют в ап- fiapare 29 ароматическими угловодоро- |цами, получаемыми на последней стадии гидрогенолиза в аппарате 30, Вод- |НЫй обесфеноленный слой, представляющий собой оборотную воду, направляют из аппарата 31 в емкость 12. УглеводородньЙ раствор фенолов и ци- клогексанолов из аппарата 20 направ- ляют в аппарат 30, где его гидрируют до смеси ароматических углеводо- |родов над катализатором Pd, Ni с про- моторами при температуре 200 С и давлении 150 ат. ГГолученная смесь аро-

матических углеводородов, охлажденная IB холодильнике 31, является товар ным I продуктом.

Мелкое целлюлозное волокно с ап- I парата 17 направляют в гидролизатор I32, где его подвергают периодически 1 гидролизу 15% раствором-диоксида ; серы при . Полученный гидролизат передают в буферную.емкость 1А.

. / ; ,

Формула изобретения

16

регенерации диоксида серы и получе- 1шя топлива, щелок подвергают ультрафильтрации и получают фракции Сахаров и концентрированного раствора лигно- сульфоновых кислот, фракцию Сахаров направляют на микробиологическую переработку в кормовой белок, а фракцию лигносульфоновых кислот подвергают двухстадийному гидрогенолизу, на первой стадии концентрированный раствор лигносильфоновых кислот гидрируют над катализатором с отделением диоксида серы, а оставшиеся продукты экстрагируют в экстракте и полученный экстракт подвергают гидрированию на второй стадии гидрогенолиза с получением моторного топлива. 2. Способ по п. 1, отличающийся тем, что, с целью создания экологически чистого бессточного производства целлюлозы, ультрафильтрацию осуществляют в три ступени, сначала отделяют фракцию са- харов и направляют ее на микробиологическую переработку в кормовой белок, оставшуюся фракцию подвергают отмывке от Сахаров, затем полученную фракцию лигносульфоновых кислот концентрируют , а воду, отделенную от лигносуль- фоновой фракции, и воду, отделенную от экстрактора гидрогенолиза, используют для приготовления варочного раствора. .

Авторы

Даты

1988-10-23—Публикация

1986-05-26—Подача