Изобретение относится к винодельческой (пищевой) промышленности и касается способа производства деалкоголизированного вина с объемной долей этилового спирта менее 0,5 %.

Известен способ производства деалкоголизированного вина, предусматривающий удаление этилового спирта из вина посредством системы обратного осмоса, в состав которой входят специальные мембраны (M.V. Pilipovik, C. Riverol. Assessing dealcoholization systems based on reverse osmosis // Journal of Food Engineering. 2005. vol. 69, iss. 4, p. 437-441). Деалкоголизация вина осуществляется с помощью двух специальных мембранных элементов спирального типа (типа Spiral), при этом вино подается в специальный резервуар, оснащенный системой обратного осмоса, в которой поддерживаются температура около 0°С и давление в диапазоне от 3 до 5 МПа; процесс мембранной фильтрации включает в себя несколько повторяющихся циклов и прекращается, когда объемная доля этилового спирта в фильтрате будет менее 0,5%.

Недостатками данного способа являются:

использование дорогостоящего импортного оборудования;

невозможность получить напиток со стабильными показателями качества;

резкое снижение экстрактивности вина и увеличение доли минеральных компонентов при работе системы ниже 4,5 МПа;

существенное снижение характеристики мембран при работе системы обратного осмоса под высоким давлением (более 4,5 МПа) в результате их уплотнения и загрязнения, что ведет к снижению качества деалкоголизированного вина и производительности системы;

существенная зависимость производительности мембран от уровня pH вина и температуры его подачи в систему;

высокий уровень потребления энергии и производственные затраты при максимальной загрузке оборудования.

Известен способ производства деалкоголизированного вина с применением вращающейся конусной колонны (Schmidtke L.M., Blackman J.W., Agboola S.O. Production Technologies for Reduced Alcoholic Wines // Journal of Food Science. 2012. Vol. 77, iss. 1, p. 25-41). Способ осуществляется в два этапа: на первом этапе инертным газом, например азотом, примерно в 1% от общего объема вина извлекаются летучие ароматические компоненты вина при низких значениях давления (4 кПа) и температуры (около 30°C), которые конденсируются во внешнем накопителе; на втором этапе этиловый спирт удаляется при более высоких значениях вакуума и температуры (около 38°C). Далее в деалкоголизированное вино возвращается первая летучая ароматическая фракция.

Недостатками данного способа являются:

использование дорогостоящего сложного импортного оборудования;

значительные затраты, связанные с эксплуатацией и обслуживанием оборудования;

использование инертных газов;

достаточно высокий уровень рабочих температур (30°C и более), что оказывает неблагоприятное влияние на букет (аромат) и вкус вина.

Наиболее близким к заявляемому является способ производства безалкогольного виноградного или фруктового вина (SU 1268106 A3 от 30.10.1986, Бюл. №40), заключающийся в том, что виноградное или фруктовое полностью выброженное вино выпаривают с получением концентрата вина и фракции дистиллята с содержащимися в ней ароматическими веществами, доля выпара составляет 32-56,4%. Выпаривание проводят в многоступенчатом испарителе при атмосферном давлении или под вакуумом при температуре от 35 до 99°С или 15% вина выпаривают при атмосферном давлении, а затем под вакуумом. Фракцию дистиллята подвергают противоточной дистилляции с выделением алкогольной фракции и фракции ароматических веществ при 77-97°С. Выделенную при 77-97°С фракцию ароматических веществ смешивают с концентратом вина и предварительно деароматизированным виноградным или фруктовым соком. В смесь вводят дистиллированную воду, перемешивают ее и получают деалкоголизированное вино с содержанием алкоголя менее 0,5 % об. Деалкоголизированное вино насыщают диоксидом углерода и стабилизируют путем стерильной фильтрации и/или пастеризации и путем введения антиокислителей, таких как диоксид серы и аскорбиновая кислота. После стабилизации разливают безалкогольное вино в бутылки в стерильных условиях.

Недостатками данного способа производства деалкоголизированного вина является применение высоких температур (от 35°C и выше) при удалении этилового спирта при вакуумной дистилляции, что приводит к значительной трансформации аромата, снижению интенсивности фруктовых и цветочных нот в готовом напитке, а также к формированию сухофруктовых оттенков, оказывающих негативное влияние на букет (аромат) и вкус вина; кроме того выделение алкогольной фракции и фракции ароматических веществ в рабочем диапазоне температур 77-97°C приводит к трансформации аромата и формированию не характерных для вина сивушных нот.

Задача изобретения - создание технического процесса производства деалкоголизированного вина, способного обеспечить технологическую цепочку выпаривания вина на низких температурах, получения дистиллятов, выделения ароматической фракции при пониженных температурах и объединения полученных компонентов в деалкоголизированное вино в единой технологической цепи.

Техническим результатом является получение деалкоголизированного вина с объемной долей этилового спирта менее 0,5% и обладающего органолептическими характеристиками близкими к характеристикам исходного вина, содержащего этиловый спирт, полученный в результате полного сбраживания сахаров, содержащихся в винограде, в процессе спиртового брожения.

Технический результат достигается за счет того, что в способе производства деалкоголизированного вина проводят выпаривание сброженного насухо вина в реакторе-испарителе под вакуумом минус 94 кПа при температуре 25-27°С, фракцию дистиллята с содержащимися в ней ароматическими веществами подвергают двойной перегонке под вакуумом минус 94 кПа при температуре 23-24°С с отделением этилового спирта и выделением фракции ароматических веществ при помощи комбинированного двухступенчатого низкотемпературного прямоточного холодильника с температурой хладагента до минус 42°С, затем полученный концентрат вина объединяют с выделенной путем двойной перегонки фракцией ароматических веществ, доводят концентрированным виноградным суслом до массовой концентрации сахаров от 4,0 г/дм3 до 18,0 г/дм3 в полусухом вине, от 18,0 г/дм3 до 45 г/дм3 в полусладком вине и стабилизируют путем обработки оклеивающими веществами с последующей фильтрацией и введением антиокислителей и/или диоксида углерода.

Поставленная задача решается за счет того, что для деалкоголизации вина используют систему, включающую реактор-испаритель с рубашкой и комбинированный двухступенчатый низкотемпературный прямоточный холодильник с температурой хладагента до минус 42°С, снабженную вакуумными насосами, которые позволяют осуществлять мягкое выпаривание вина в щадящем режиме при разрежении минус 94 кПа. Температура активного испарения вина при этом составляет от 25 до 27°С, что позволяет обеспечить сохранность ароматических компонентов и не допустить появления в вине уваренных оттенков и нехарактерных избыточных сухо-фруктовых нот. Проведение всего процесса деалкоголизации под вакуумом позволяет получить концентрированное деалкоголизированное вино, обладающее ароматом и вкусом, близким по своим показателям к характеристикам исходного сухого вина за счет сохранения низких температур обработки и плавного их повышения от точки закипания 20-22°С до температуры активного кипения 25-27°С в условиях неизменных значений вакуума. Получаемый при этом концентрат вина помимо сохранения вкусо-ароматических свойств исходного сухого вина характеризуется как продукт со стабильными цветовыми характеристиками, остающимися неизменными после отделения дистиллята. Фракцию дистиллята с содержащимися в ней ароматическими веществами, отделенную в результате выпаривания, разделяют на алкогольную фракцию и фракцию ароматических веществ посредством последовательной двойной перегонки под вакуумом минус 94 кПа при температуре 23-24°C с отделением этилового спирта и выделением фракции ароматических веществ при помощи комбинированного двухступенчатого низкотемпературного прямоточного холодильника с температурой хладагента до минус 42°C. Холодильники, встроенные в систему, представляют собой теплообменные аппараты, установленные последовательно в каскадном формате. Дистиллят в виде пара, испаряющийся из сырья в процессе нагрева под вакуумом, последовательно поступает сначала на первую ступень охлаждения, где происходит конденсация первой фракции дистиллята при температуре хладагента 10°C, которая накапливается в накопительной емкости и затем направляется на дополнительную перегонку. Оставшиеся летучие компоненты паровой фазы, не сконденсированные на холодильнике первой ступени, направляются на холодильник второй ступени конденсации, представляющий собой теплообменный аппарат с фреоном в качестве хладагента с температурой хладагента минус 42°C, что позволяет сконденсировать основную часть этилового спирта - вторую фракцию. Полученный на второй ступени низкотемпературного фреонового холодильника дистиллят второй фракции накапливается в накопительной емкости, а затем выводится из системы. Дистиллят первой фракции направляется на дополнительную перегонку с отделением фракции на первой ступени охлаждения, которую объединяют с кубовым остатком, полученным в результате дополнительной перегонки первой фракции, в результате получают объединенную фракцию, которую повторно направляют на перегонку с отделением дистиллята, а кубовый остаток, представляющий собой выделенную фракцию ароматических веществ, смешивают с концентратом вина. Дистилляты, полученные в накопительной емкости после второй перегонки, также выводят из системы.

Таким образом, полученный в результате двух последовательных перегонок первой фракции дистиллята кубовый остаток представляет собой обезалкоголенную фракцию ароматических веществ, содержащую первичные и вторичные ароматы вина (за исключением этилового спирта).

Полученную обезалкоголенную фракцию ароматических веществ вводят в концентрат вина, полученный после отделения дистиллята, проводят обработку оклеивающими веществами, выдерживают на клею, снимают с осадка, фильтруют, вводят антиокислители и/или диоксид углерода.

Примеры конкретного выполнения способа

Пример 1. Сухое белое вино выпаривают в реакторе-испарителе под вакуумом минус 85 кПа при температуре 34-37°С, при этом получают концентрат вина и две фракции дистиллята. Первую фракцию дистиллята с содержащимися в ней ароматическими веществами подвергают двойной перегонке под вакуумом минус 85 кПа при температуре 27-28°С с целью удаления этилового спирта. Разделение на спиртовую и ароматическую фракции осуществляют с помощью комбинированного двухступенчатого низкотемпературного прямоточного холодильника с температурой хладагента до минус 42°С. Первую фракцию дистиллята направляют на дополнительную перегонку с отделением фракции на первой ступени охлаждения, которую объединяют с кубовым остатком, полученным в результате перегонки, полученную объединенную фракцию повторно направляют на перегонку с отделением дистиллята, а кубовый остаток, представляющий собой выделенную фракцию ароматических веществ, смешивают с концентратом вина, в результате получают белое сухое деалкоголизированное вино.

Для предотвращения окисления ароматических веществ в полученное сухое деалкоголизированное вино добавляют диоксид серы не более 200 мг/дм3. С целью стабилизации вина к различного рода помутнениям проводят следующие обработки:

- комплексными оклеивающими препаратами - для предотвращения белковых и полифенольных помутнений;

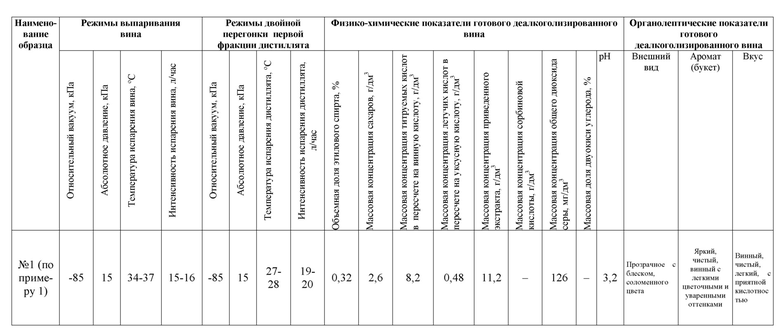

- холодом при температуре минус 3 - минус 5°С в течение 3-5 суток с последующей холодной фильтрацией - для предотвращения кристаллических помутнений. Перед розливом сухое деалкоголизированное вино подвергают контрольной фильтрации. Физико-химические и органолептические показатели сухого белого деалкоголизированного вина (образец №1) приведены в таблице 1.

Пример 2. Аналогично примеру 1, отличающийся тем, что выпаривают в реакторе-испарителе под вакуумом сухое красное вино. Физико-химические и органолептические показатели образца №2 приведены в таблице 1.

Пример 3. Аналогично примеру 2, отличающийся тем, что выпаривание проводят под вакуумом минус 92 кПа при температуре 30-32°С, а двойную перегонку проводят под вакуумом минус 92 кПа при температуре 25-26°С. Полученное сухое красное деалкоголизированное вино (образец №3) подвергают тем же обработкам, что и в примере 1. Физико-химические и органолептические показатели образца №3 приведены в таблице 1.

Пример 4. Аналогично примеру 1, отличающийся тем, что выпаривание проводят под вакуумом минус 94 кПа при температуре 25-27°С, а двойную перегонку проводят под вакуумом минус 94 кПа при температуре 23-24°С. Полученное сухое белое деалкоголизированное вино (образец №4) подвергают тем же обработкам, что и в примере 1. Физико-химические и органолептические показатели образца №4 приведены в таблице 1.

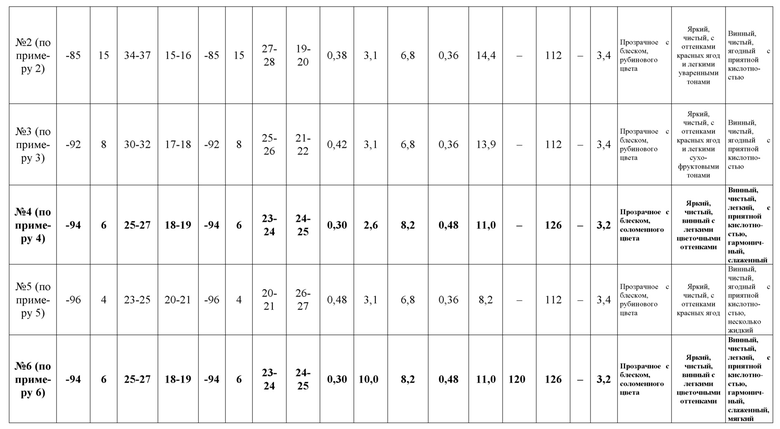

Пример 5. Аналогично примеру 2, отличающийся тем, что выпаривание проводят под вакуумом минус 96 кПа при температуре 23-25°С, а двойную перегонку проводят под вакуумом минус 96 кПа при температуре 20-21°С. Полученное сухое красное деалкоголизированное вино (образец №5) подвергают тем же обработкам, что и в примере 1. Физико-химические и органолептические показатели образца №5 приведены в таблице 1.

Пример 6. Аналогично примеру 4, отличающийся тем, что в сухое белое деалкоголизированное вино вводят концентрированное виноградное сусло до достижения массовой концентрации сахаров в пределах от 4 г/дм3 до 18 г/дм3 и диоксид серы из расчета не более 300 мг/дм3. Для обеспечения микробиологической стабильности и предотвращения последующего забраживания полусухого деалкоголизированного вина вносят сорбиновую кислоту из расчета не более 200 мг/дм3. Стабилизацию вина к белковым, полифенольным и кристаллическим помутнениям, а так же контрольную фильтрацию проводят аналогично примеру 1. Физико-химические и органолептические показатели полусухого деалкоголизированного белого вина (образец №6) приведены в таблице 1.

Пример 7. Аналогично примеру 4, отличающийся тем, что после контрольной фильтрации сухое белое деалкоголизированное вино охлаждают до температуры минус 1 - минус 2°С, сатурируют до массовой доли двуокиси углерода не менее 0,2% и разливают в изобарических условиях. Физико-химические и органолептические показатели сухого белого деалкоголизированного газированного вина (образец №7) приведены в таблице 1.

Пример 8. Аналогично примеру 3, отличающийся тем, что выпаривание проводят под вакуумом минус 94 кПа при температуре 25-27°С, а двойную перегонку проводят под вакуумом минус 94 кПа при температуре 23-24°С. Физико-химические и органолептические показатели образца №8 приведены в таблице 1.

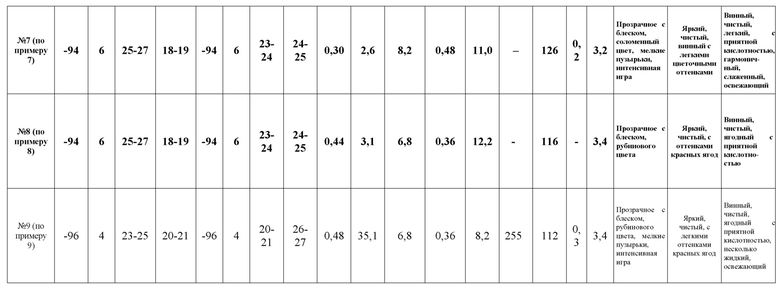

Пример 9. Аналогично примеру 5, отличающийся тем, что в деалкоголизированное сухое красное вино вводят концентрированное виноградное сусло до достижения массовой концентрации сахаров в пределах от 18 г/дм3 до 45 г/дм3 и диоксид серы из расчета не более 300 мг/дм3. Для обеспечения микробиологической стабильности и предотвращения последующего забраживания полусладкого деалкоголизированного красного вина вносят сорбиновую кислоту из расчета не более 200 мг/дм3. Стабилизацию вина к белковым, полифенольным и кристаллическим помутнениям, а так же контрольную фильтрацию, сатурацию и розлив полусладкого деалкоголизированного красного вина проводят аналогично примеру 7. Физико-химические и органолептические показатели полусладкого деалкоголизированного красного газированного вина (образец №9) приведены в таблице 1.

Таблица 1 - Физико-химические и органолептические показатели образцов деалкоголизированного вина

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЯБЛОЧНОГО БРЕНДИ | 2013 |

|

RU2524427C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛУСЛАДКОГО СТОЛОВОГО ВИНА "КОЛХИДА" | 1995 |

|

RU2070222C1 |

| СПОСОБ ПРОИЗВОДСТВА БРЕНДИ "МАДЖАРСКИЙ" | 2005 |

|

RU2308481C2 |

| Способ производства безалкогольного виноградного или фруктового вина | 1982 |

|

SU1268106A3 |

| СПОСОБ ПРОИЗВОДСТВА БРЕНДИ | 1999 |

|

RU2153529C1 |

| СПОСОБ ПРОИЗВОДСТВА ВИННОГО НАПИТКА "РУССКИЙ" | 1995 |

|

RU2067614C1 |

| Способ деалкоголизации плодово-ягодного спиртованного сока | 1987 |

|

SU1549992A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛУСЛАДКОГО СТОЛОВОГО ВИНА "АМАРО" | 1995 |

|

RU2070221C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛКОГОЛЬНОГО НАПИТКА | 2008 |

|

RU2392307C1 |

| ОСНОВА ДЛЯ ПРОИЗВОДСТВА АЛКОГОЛЬСОДЕРЖАЩЕГО НАПИТКА, СПОСОБ ПРИГОТОВЛЕНИЯ ОСНОВЫ, АЛКОГОЛЬСОДЕРЖАЩИЙ НАПИТОК, СПОСОБ ПРОИЗВОДСТВА АЛКОГОЛЬСОДЕРЖАЩЕГО НАПИТКА | 2007 |

|

RU2313571C1 |

Изобретение относится к винодельческой промышленности. Раскрыт способ производства деалкоголизированного вина, предусматривающий выпаривание сухого вина с получением концентрата вина и фракции дистиллята с содержащимися в ней ароматическими веществами, разделение данной фракции дистиллята с выделением алкогольной фракции и фракции ароматических веществ, смешивание концентрата вина и фракции ароматических веществ и последующую стабилизацию обезалкоголенного вина, при этом выпаривание сухого вина проводят в реакторе-испарителе под вакуумом минус 94 кПа при температуре 25-27°С, полученную фракцию дистиллята с содержащимися в ней ароматическими веществами подвергают двойной перегонке под вакуумом минус 94 кПа при температуре 23-24°С с отделением этилового спирта и выделением фракции ароматических веществ при помощи комбинированного двухступенчатого низкотемпературного прямоточного холодильника с температурой хладагента до минус 42°С, концентрат вина объединяют с выделенной фракцией ароматических веществ, доводят концентрированным виноградным суслом до массовой концентрации сахаров от 4,0 г/дм3 до 18,0 г/дм3 в полусухом вине, от 18,0 г/дм3 до 45 г/дм3 в полусладком вине и стабилизируют путем обработки оклеивающими веществами с последующей фильтрацией и введением антиокислителей и/или диоксида углерода. Изобретение позволяет получить продукт с объемной долей этилового спирта менее 0,5%, и обладающий органолептическими характеристиками, близкими к характеристикам исходного вина. 1 табл., 9 пр.

Способ производства деалкоголизированного вина, предусматривающий выпаривание сухого вина с получением концентрата вина и фракции дистиллята с содержащимися в ней ароматическими веществами, разделение данной фракции дистиллята с выделением алкогольной фракции и фракции ароматических веществ, смешивание концентрата вина и фракции ароматических веществ и последующую стабилизацию обезалкоголенного вина, отличающийся тем, что выпаривание сухого вина проводят в реакторе-испарителе под вакуумом минус 94 кПа при температуре 25-27°С, полученную фракцию дистиллята с содержащимися в ней ароматическими веществами подвергают двойной перегонке под вакуумом минус 94 кПа при температуре 23-24°С с отделением этилового спирта и выделением фракции ароматических веществ при помощи комбинированного двухступенчатого низкотемпературного прямоточного холодильника с температурой хладагента до минус 42°С, концентрат вина объединяют с выделенной фракцией ароматических веществ, доводят концентрированным виноградным суслом до массовой концентрации сахаров от 4,0 г/дм3 до 18,0 г/дм3 в полусухом вине, от 18,0 г/дм3 до 45 г/дм3 в полусладком вине и стабилизируют путем обработки оклеивающими веществами с последующей фильтрацией и введением антиокислителей и/или диоксида углерода.

| Способ производства безалкогольного виноградного или фруктового вина | 1982 |

|

SU1268106A3 |

| Приспособление к автомобилю для езды по рельсам | 1922 |

|

SU999A1 |

| MD 20180033 A2, 31.10.2019 | |||

| ТАРАН Н.Г., СТОЛЕЙКОВА С.С | |||

| Влияние температуры процесса деалкоголизации на физико-химические показатели белых сухих вин, Научные труды ГНУ СКЗ НИИСиВ, 2013, т | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| БЛОКСОПОЛИМЕРЫ НА ОСНОВЕ ВИНИЛЦИКЛОГЕКСАНА | 1999 |

|

RU2232164C2 |

Авторы

Даты

2025-03-06—Публикация

2024-05-23—Подача