11

Изобретение относится к обработке металлов давлением и может быть использовано при накатывании резьб головками.

Целью изобретения является повышение точности накатывания резьб и рас- ffiHpeirae технологических возможностей резьбонакатных головок.

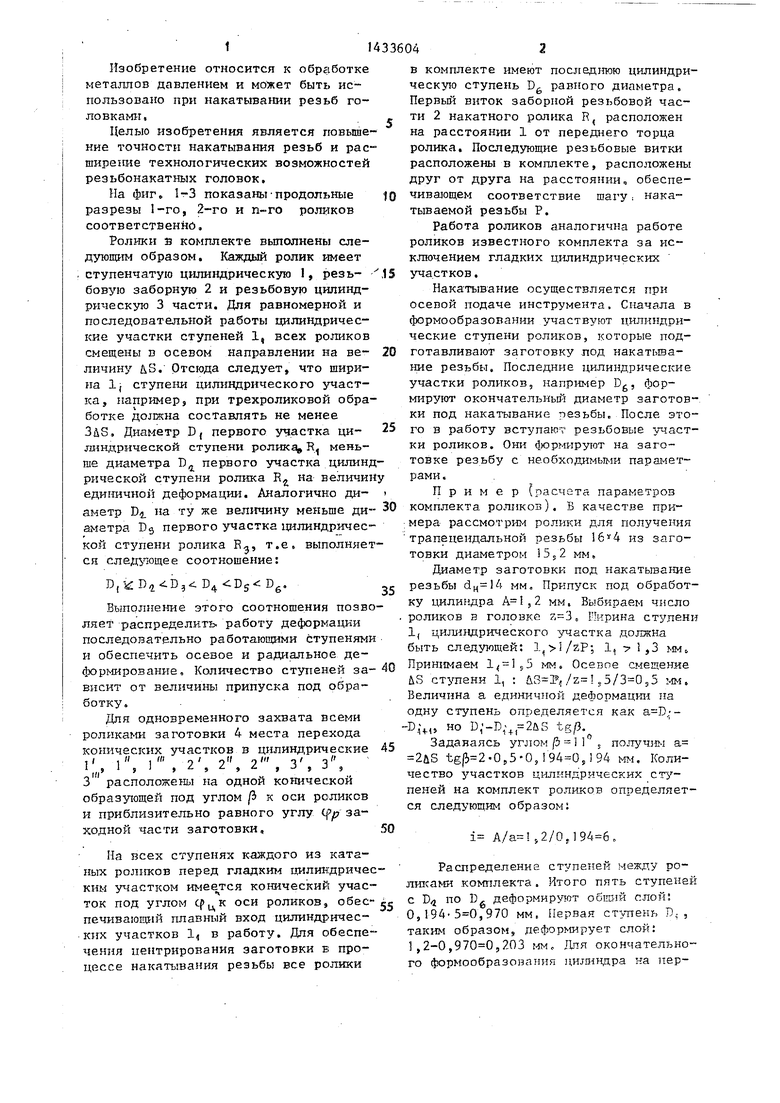

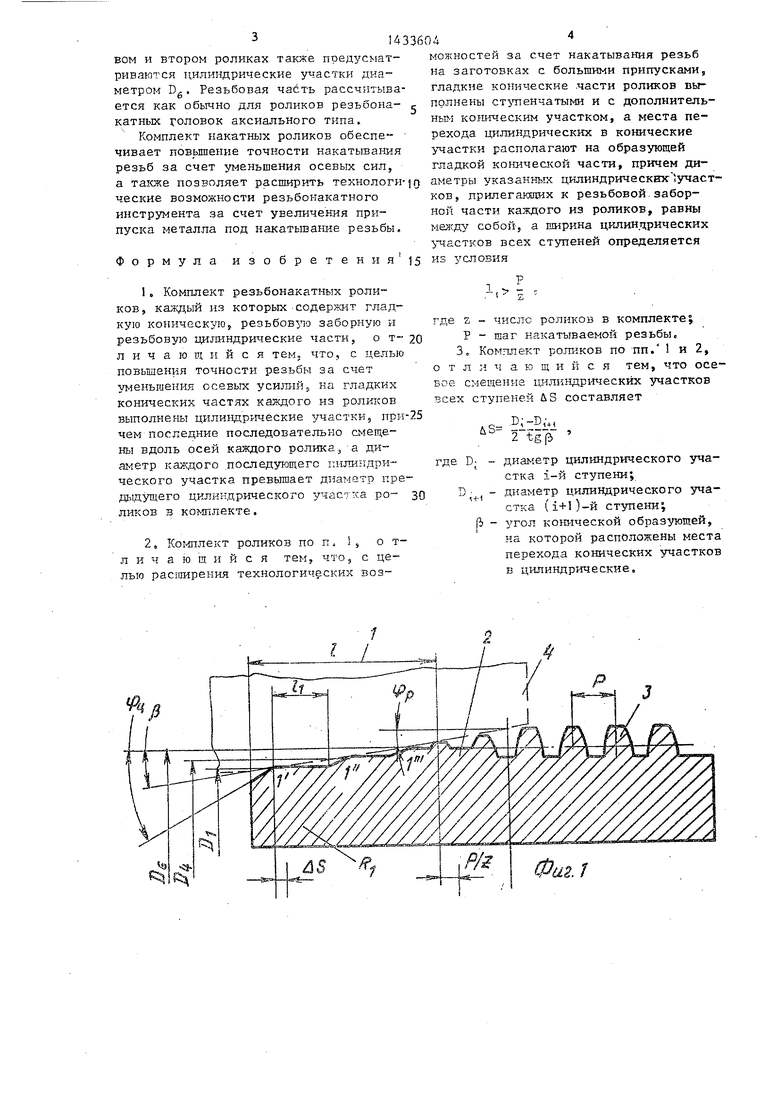

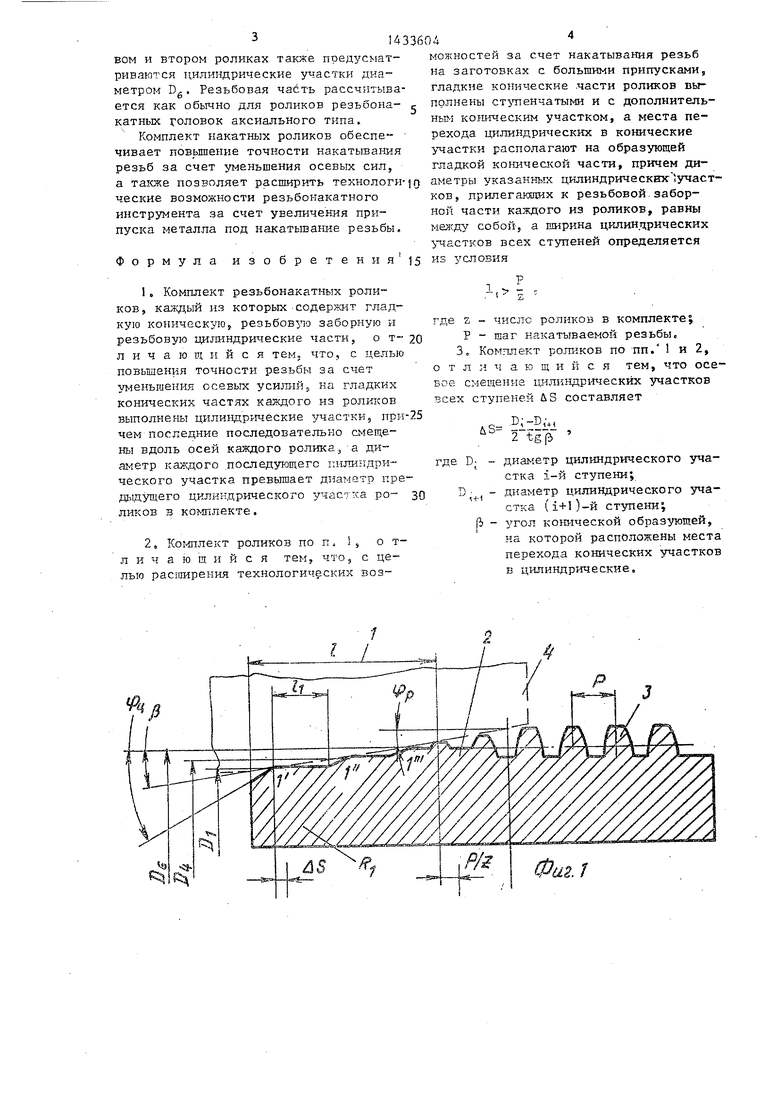

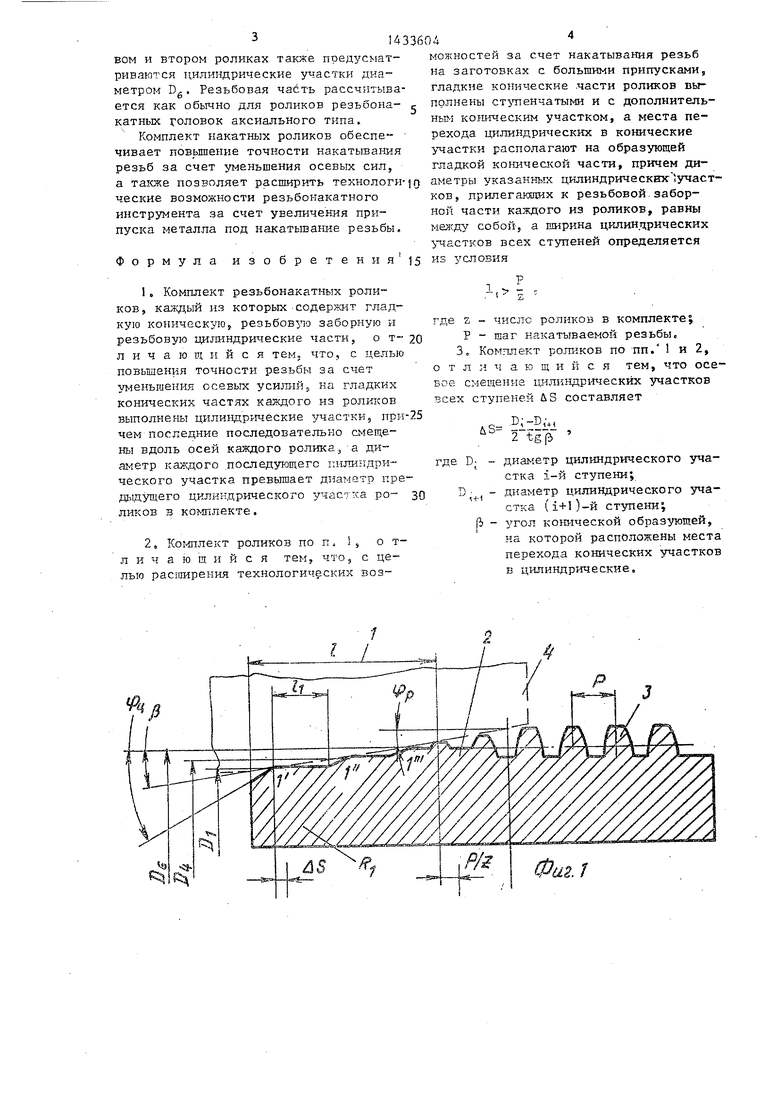

На фиг« 1-3 показаны-продольные разрезы 1-го, 2-го и п-го рол1г1ков соответственно,

Ролики в комплекте вьтолнены следующим образом. Каждый ролик имеет

2

в комплекте имеют последнюю цилиндрическую ступень Dg, равного диаметра. Первый виток заборной резьбовой части 2 накатного ролика R, расположен на расстоянии 1 от переднего торца ролика. Последующие резьбовые витки расположены в комплекте, расположены друг от друга на расстоянии, обеспечивающем соответствие шагу . накатываемой резьбы Р.

Работа роликов аналогична работе роликов известного комплекта за исключением гладких цилиндрических

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| Инструмент для одновременного накатывания резьбы и гладкой цилиндрической поверхности | 1988 |

|

SU1637923A1 |

| ОСЦИЛЛИРУЮЩИЕ РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2277990C1 |

| Комплект резьбонакатных роликов | 1977 |

|

SU724255A1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| РОЛИК ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ НА ЗАГОТОВКЕ | 2010 |

|

RU2447965C2 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при накатывании резьбы. Цель - повьппение точности резьбы и расширение технологических возможностей за счет обработки заготовок с большими припусками. Для 3/ipro каждый резьбонакатный ролик содержит гладкую коническую, заборную и резьбовую цилиндрическую части. На гладких конических частях расположены цилиндрические участки. Диаметр каждого последующего цилиндрического участка превьшает диаметр предыдущего. Указанные участки последовательно смещены вдоль оси каждого ролика. Первыми в работу вступают гладкие конические участки роликов, а затем - цилиндрические. За счет смещения их вдоль оси каждого ролика они обеспечивают самозатягивание роликов при формировании наружного диаметра заготовки. При этом заготовка под накатывание резьбы может быть принята с большими припусками, независимо от типоразмера накатываемой резьбы. 2 з.п. ф-лы, 3 ил. (Л с

. ступенчатую щшиндрнческую 1, резь- участков,

бовую заборную 2 и резьбовую ципинд- Накатывание осуществляется при рнческую 3 части. Для равномерной и последовательной работы цилиндрические участки ступеней 1, всех роликов

осевой подаче инструмента. Сначала в формообразовании участвуют цилиндрические ступени роликов, которые под- смещены в осевом направлении на ве- 20 готавливают заготовку под накатьша- личину AS, Отсюда следует, что шири- ние резьбы. Последние цилиндрические на Ij ступени цилиндрического участ- участки роликов, например Dg, фор- ка, например, при трехроликовой обра- мируют окончательньп диаметр эаготов- ботке должна составлять не менее ЗДЗ, Диаметр D, первого участка ци- 25 л 1ндрической ступени ролик% R меньше диаметра D,j первого участка цилиндрической ступени ролика R на величину единичной деформации. Аналогично ди-

аметр Di на ту же величину меньше ди- 30 комплекта роликов). В качестве при- аметра Dg первого участка далиндричес- :мера рассмотрш-i ролики для получения кой стз пенн ролика R, т.е. выполняется следующее соотношение:

ки под накатывание резьбы. После этого в работу вступают резьбовые участки роликов. OHii 4)0рмиру1от на заготовке резьбу с необходимьши napat-ieT- рами.

Пример (расчета параметров

трапецеидальной резьбы 64 из заготовки диаметром 15;2 мм.

Диаметр заготовки под накатьшание резьбы мм. Припуск под обработку циливдра мм. Выбираем число . роликов в головке й-З, Ширина ступени 1, ци:-шндрического участка должна быть следующей1 l l/zP; 1, : ,3 мм,

форкшро вание/Колт 1ес твоТтут 1еней за-40 Принимаем ,5 мм. Осевое смещение висит от величины припуска под обра- ступени 1, : US-P,,5 i.

g.. Величина а единичной деформации па

Для одновременного захвата всеми°Д У ступень определяется как a-D-ролика№1 заготовки 4 места перехода чЧ ° йЬ -&P

конических участков в цилинд,рические 45Задаваясь углом/5 11 , получт.1 а

1, 1,

III

D,k:D.cD,. Dg,

Выполнение этого соотношения позволяет распределить работу деформации последовательно работающими ступенями и обеспечить осевое и радиал,ьное де.14

з

3 расположены на одной конической образующей под углом к оси роликов и приблизительно равного углу {fp за- ходной части заготовки.

2uS ,5-0,,194 мм. Количество участков цилиндрических сгу- пеяей на комплект роликов определяется следующШ образом

50

1 ,.

На всех ступенях каждого из катаных роликов перед гладким цилиндрическим участком имеется конический участок под углом срц к оси роликов, обес 55 -г ° 5 б ДеФор иРУЮ1 слой печивающий плавный вход цилиндрических участков 1 в работу. Для обеспечения центрирования заготовки в процессе накатывания резьбы все ролики

Распределение ступеней между р лшсами комплекта. Итого пять ступе

О,194-5 0,970 мм. Первая ступень D таким образом, деформирует слой: 1,2-0,,203 1Ф1. Для окончатель го формообразования цилиндра на пе

осевой подаче инструмента. Сначала в формообразовании участвуют цилиндрические ступени роликов, которые под- готавливают заготовку под накатьша- ние резьбы. Последние цилиндрические участки роликов, например Dg, фор- мируют окончательньп диаметр эаготов-

ки под накатывание резьбы. После этого в работу вступают резьбовые участки роликов. OHii 4)0рмиру1от на заготовке резьбу с необходимьши napat-ieT- рами.

Пример (расчета параметров

Задаваясь углом/5 11 , получт.1 а

2uS ,5-0,,194 мм. Количество участков цилиндрических сгу- пеяей на комплект роликов определяется следующШ образом

50

1 ,.

-г ° 5 б ДеФор иРУЮ1 слой

Распределение ступеней между ро- лшсами комплекта. Итого пять ступеней

-г ° 5 б ДеФор иРУЮ1 слой

О,194-5 0,970 мм. Первая ступень D,, таким образом, деформирует слой: 1,2-0,,203 1Ф1. Для окончательного формообразования цилиндра на пер 14336

BOM и втором роликах также предуchsaT- риваются цилиндрические участки дна- метром Dg. Резьбовая часть рассчитывается как обычно для роликов резьбона- с катных головок аксиального типа.

Комплект накатных роликов обеспв чивает повьшение точности накатываг-шя резьб за счет уменьшения осевых сил, а также позволяет расширить технологи- п ческие возможности разьбонакатного инструмента за счет увеличения припуска металла под накатывание резьбы.

Формула изобре

тения 5

2,Koi-шлект роликов по п, 1, о т- л и ч а ю щ и и с я тем, что, с целью расширения технологических возJ4

молсностей за счет накатывания резьб на заготовках с большими припусками, гладкие конические .части роликов выполнены ст тгенчатыми и с дополнительным коническим участком, а места перехода цилиндрических в конические участки располагают на образующей гладкой ко1вдческ;ой части, причем диаметры указанных цклиндрическнх участ ков, прилегакших к резьбовой, заборной части каждого из роликов, равны мелсду собой, а ширина цилиндрических -частков всех ступеней определяется из условия

Z - число роликов в комплекте;

Р - шаг накатываемой резьбы , Комплект по пп. 1 и 2, л и ч а ю щ и и с я тем, что осесмещение цилиндр1тческйх участков ступеней US составляет

.0- D;-D,4,

-

D. - цилиндрического участка i-й ступени; диаметр цилиндрического участка (1+)-й ступени; ft угол конической образующей, на которой распОоЮжены места перехода конических участков в цилиндрические.

И-1

J

Фиг.

ФигЗ

| Комплект резьбонакатных роликов | 1972 |

|

SU481357A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1987-01-15—Подача