СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатывания цилиндрической резьбы | 1987 |

|

SU1763075A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Резьбонакатной инструмент | 1983 |

|

SU1186339A2 |

| Инструмент для накатывания резьб | 1986 |

|

SU1565564A1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТКИ КРУПНОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ | 2007 |

|

RU2336140C1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 2007 |

|

RU2354487C1 |

| Инструмент для накатывания резьбы | 1987 |

|

SU1704894A1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

Изобретение относится к обработке металлов давлением и мож.ет быть использовано для накатывания резьб на невыпадающих винтах. Цель изобретения - повышение производительности обработки за счет уравновешивания усилий накатки. Резьбонакатной инструмент выполняют из двух частей, при этом одна часть имеет резь- бовую поверхность и состоит из заборного, калибрующего и сбрасывающего участков, а другая гладкая часть плашки состоит из криволинейного рабочего участка, выполненного в виде параболы и калибрующего участка. В процессе работы заготовка, попадая в рабочее пространство между накатными инструментами, например плоскими плашками, испытывает возрастающее усилие накатывания от резьбовой части инструмента. По мере накатывания полного профиля резьбы усилие снижается, а усилие при накатывании гладкой части заготовки растет пропор- ционально уменьшению усилия при накатывании резьбы. 11 ил.

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления невыпадающих винтов.

Цель изобретение - повышение производительности за счет уравновешивания усилий при одновременном накатывании резьбовой и гладкой цилиндрических поверхностей.

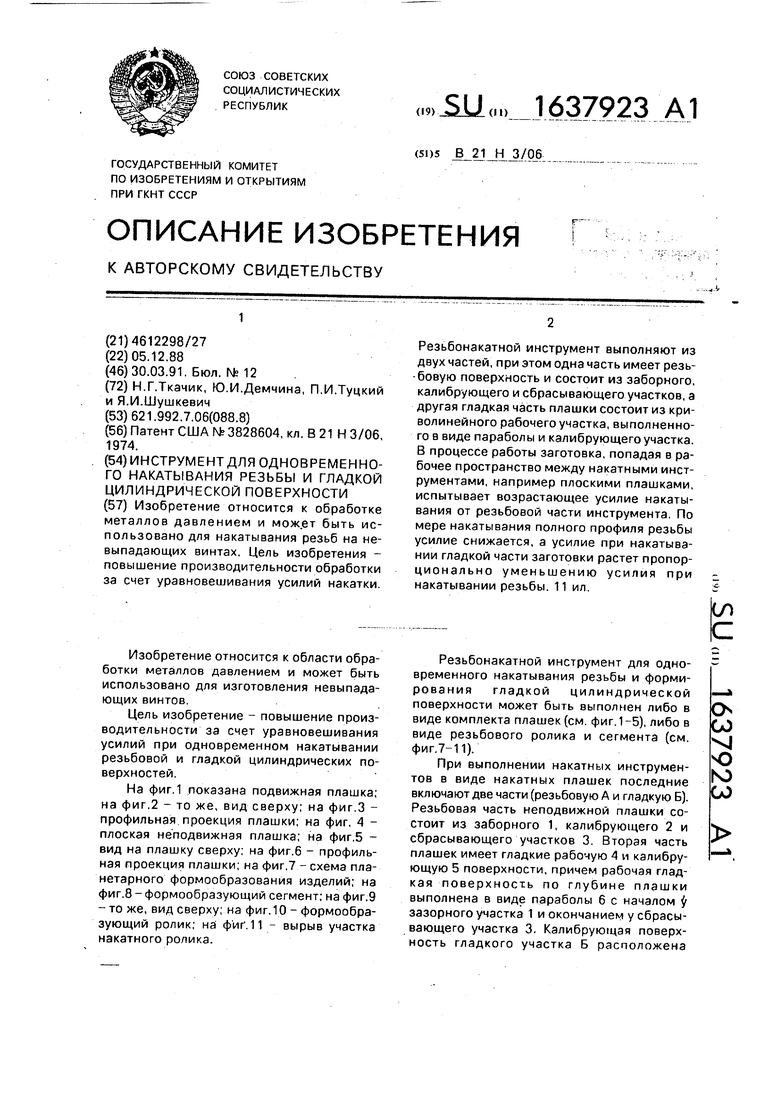

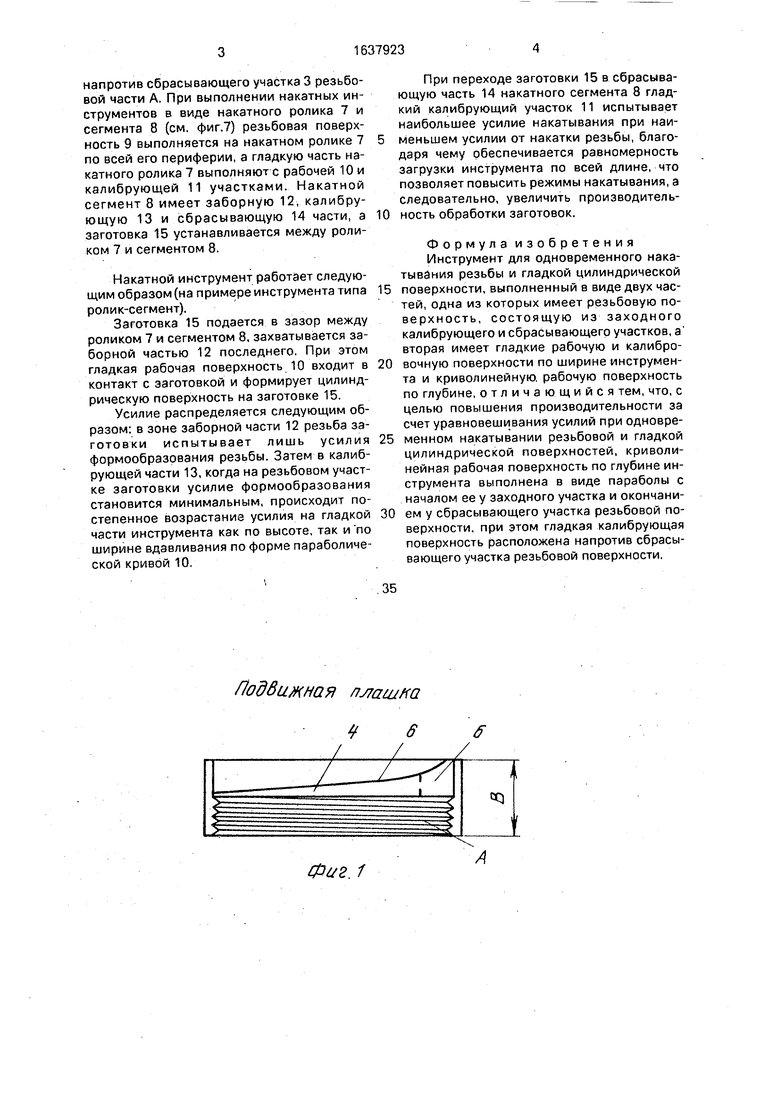

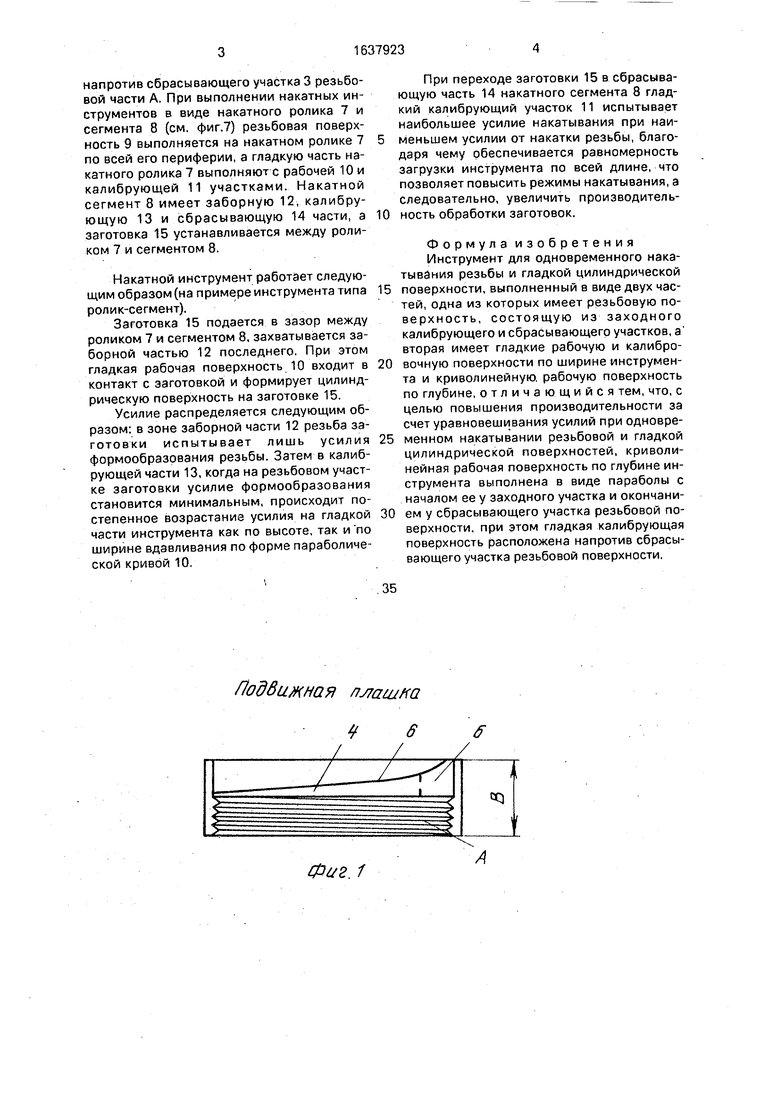

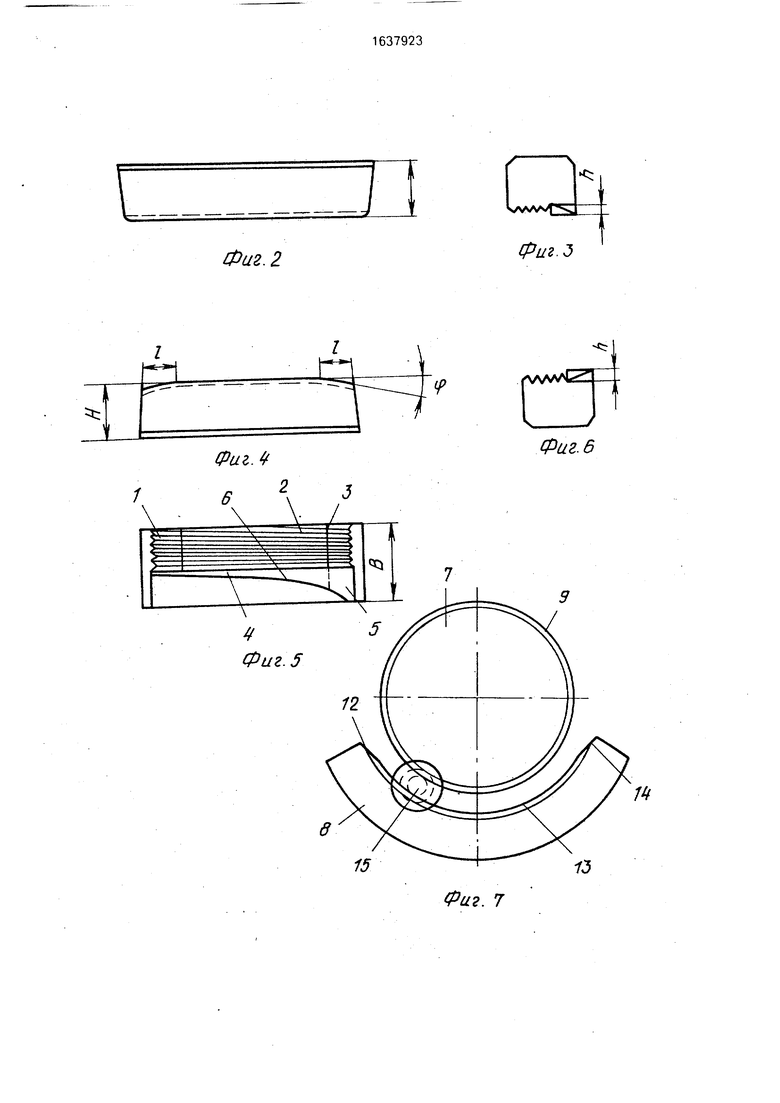

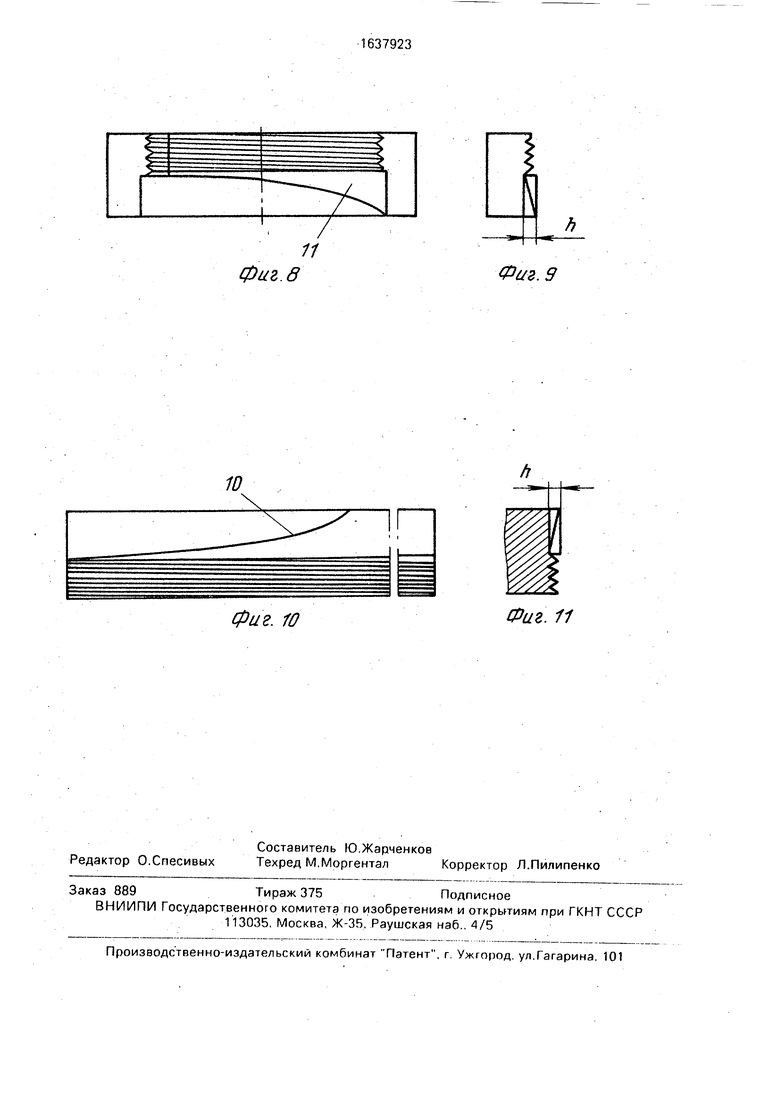

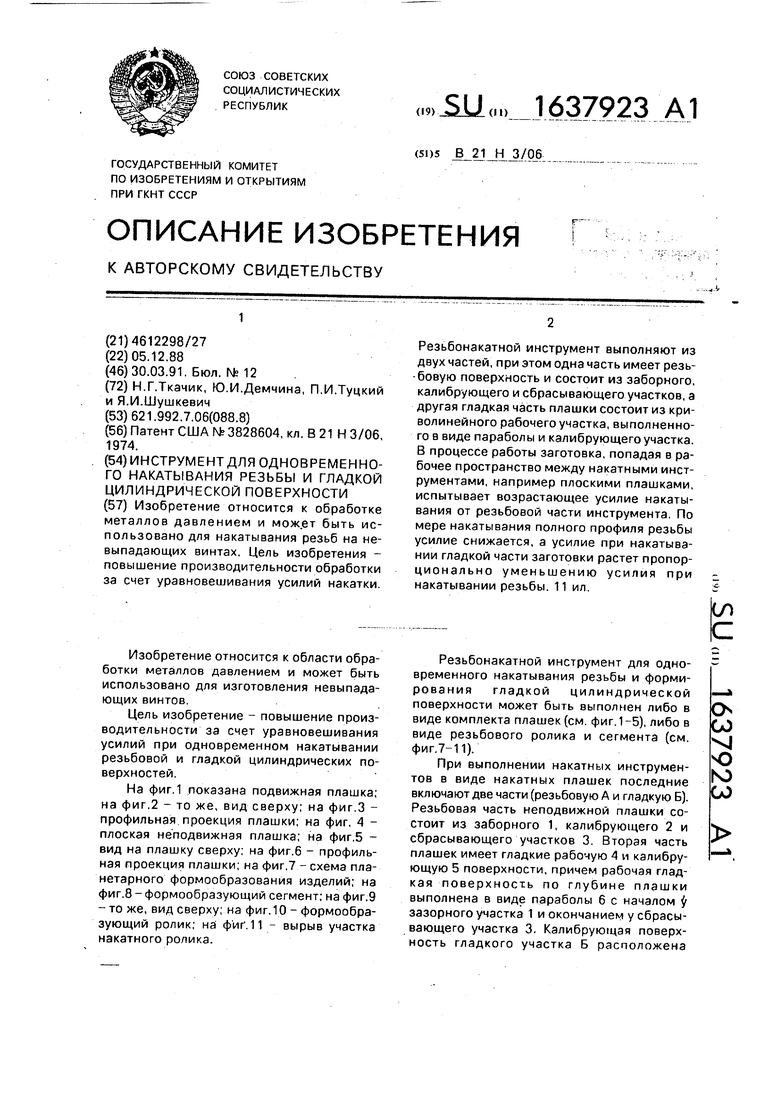

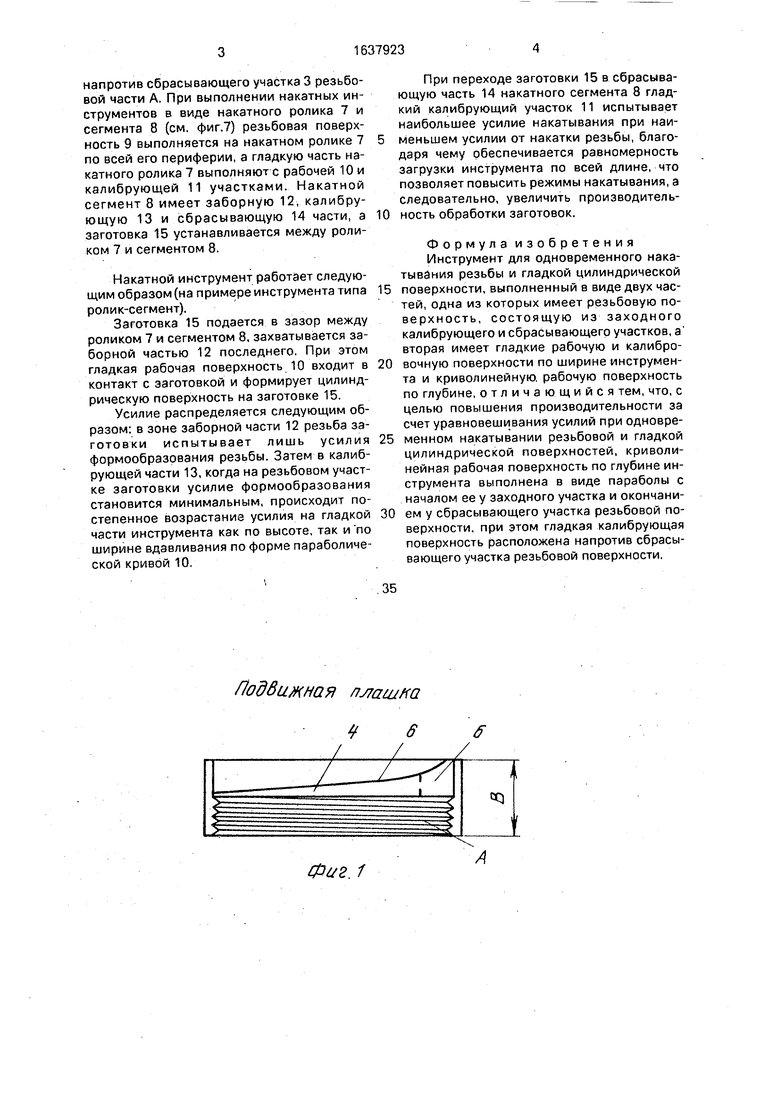

На фиг. 1 показана подвижная плашка; на фиг.2 - то же, вид сверху; на фиг.З - профильная проекция плашки; на фиг. 4 - плоская неподвижная плашка; на фиг.5 - вид на плашку сверху; на фиг.6 - профильная проекция плашки; на фиг.7 - схема планетарного формообразования изделий; на фиг.8 - формообразующий сегмент; на фиг.9 - то же, вид сверху; на фиг. 10 - формообразующий ролик; на фиг. 11 - вырыв участка накатного ролика.

Резьбонакатной инструмент для одновременного накатывания резьбы и формирования гладкой цилиндрической поверхности может быть выполнен либо в виде комплекта плашек (см. фиг. 1-5), либо в виде резьбового ролика и сегмента (см. фиг.7-11).

При выполнении накатных инструментов в виде накатных плашек последние включают две части (резьбовую А и гладкую Б). Резьбовая часть неподвижной плашки состоит из заборного 1, калибрующего 2 и сбрасывающего участков 3. Вторая часть плашек имеет гладкие рабочую 4 и калибрующую 5 поверхности, причем рабочая гладкая поверхность по глубине плашки выполнена в виде параболы 6 с началом у зазорного участка 1 и окончанием у сбрасывающего участка 3, Калибрующая поверхность гладкого участка Б расположена

напротив сбрасывающего участка 3 резьбовой части А. При выполнении накатных инструментов в виде накатного ролика 7 и сегмента 8 (см. фиг.7) резьбовая поверхность 9 выполняется на накатном ролике 7 по всей его периферии, а гладкую часть накатного ролика 7 выполняют с рабочей 10 и калибрующей 11 участками. Накатной сегмент 8 имеет заборную 12, калибрующую 13 и сбрасывающую 14 части, а заготовка 15 устанавливается между роликом 7 и сегментом 8.

Накатной инструмент работает следующим образом (на примере инструмента типа ролик-сегмент).

Заготовка 15 подается в зазор между роликом 7 и сегментом 8, захватывается заборной частью 12 последнего. При этом гладкая рабочая поверхность 10 входит в контакт с заготовкой и формирует цилиндрическую поверхность на заготовке 15.

Усилие распределяется следующим образом: в зоне заборной части 12 резьба заготовки испытывает лишь усилия формообразования резьбы. Затем в калибрующей части 13, когда на резьбовом участке заготовки усилие формообразования становится минимальным, происходит постепенное возрастаниэ усилия на гладкой части инструмента как по высоте, так и по ширине вдавливания по форме параболической кривой 10.

Подвижная ллашка

Фаг. 1

При переходе заготовки 15 в сбрасывающую часть 14 накатного сегмента 8 гладкий калибрующий участок 11 испытывает наибольшее усилие накатывания при наименьшем усилии от накатки резьбы, благодаря чему обеспечивается равномерность загрузки инструмента по всей длине, что позволяет повысить режимы накатывания, а следовательно, увеличить производительность обработки заготовок.

Формула изобретения Инструмент для одновременного накатывания резьбы и гладкой цилиндрической

поверхности, выполненный в виде двух частей, одна из которых имеет резьбовую поверхность, состоящую из заходного калибрующего и сбрасывающего участков, а вторая имеет гладкие рабочую и калибровочную поверхности по ширине инструмента и криволинейную, рабочую поверхность по глубине, отличающийся тем, что, с целью повышения производительности за счет уравновешивания усилий при одновременном накатывании резьбовой и гладкой цилиндрической поверхностей, криволинейная рабочая поверхность по глубине инструмента выполнена в виде параболы с началом ее у заходного участка и окончанием у сбрасывающего участка резьбовой поверхности, при этом гладкая калибрующая поверхность расположена напротив сбрасывающего участка резьбовой поверхности.

Фиг. 2

(Puz.tf

фиг.З

Фиг. 6

фиг. 8

Фиг. 10

Фаг. 9

Фиг. 11

| Патент США № 3828604, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-30—Публикация

1988-12-05—Подача