00

со sj

Изобретение относится к пайке, к составу пасты для пайкинавесных элементов радиоэлектронной аппаратуры и может быть использовано в радиоэлектронике и приборостроении как при изготовлении изделий электронной техники (ИЭТ), так и при монтаже их в аппаратуру.

Припойная паста представляет собой смесь порошкообразного припоя и органического связующего, в состав которого входит флюс. Припойные пасты можно наносить на облуживаемую поверхность методом трафаретной печати или с помощью специальных дозирующих устройств. Затем на участки, покрытые припойной пастой, обладающей клеюп1,ей способностью, устанавливаются навесные элементы, после чего производится оплавление пасты.

Цель изобретения - повышение процента выхода годных элементов при монтаже, качества и надежности кон- тактных узлов и изделий путем снижения температуры оплавления и повьш1е- НИН пластичности луженого слоя.

Паста содержит компоненты в следующем соотношении, мас.%: Индий34-53

Кадмий 35-50

Канифоль 0,7-1,0

Триэтаноламин 10,7-14,2

Тетрабромид

дипентена 0,6-0,8.

Выбор индий-кадмиевого порошка припоя обусловлен целью достижения высокой пластичности оплавленной :пасты, особенно необходимой для присоединения деталей к поверхностям с различными КТР. и при невысокой адгезионной прочности контактов монтируемых навесных -элементов. : Соотношение индия и кадмия в пасте обеспечивает температуру оплавления пасты, не влияющую ,на характеристики паяемых изделий, и в то же время позволяет эксплуатировать изделия при максимальных рабочих температурах (125°С).

11овьш1ение пластичности, сравнительно низкая температура оплавления и соответственно высокая надежность паяных соединений, являются следствием сочетания в составе пасты для пайки соотношений индия и кадмия с нейтральным активатором - тетрабро- МИДОМ дипентена, при уменьшенном

0

5

0

5

0

5

0

5

0

5

количестве канифоли в растворе три- этаНОЛамина.

Р адежность паяных соеди}:ений оценивается по наиболее критичному при- меру - относительному изменению величины сопротивления резисторов С2-12 после длительног.о (56 сут) воздействия повышенной влажности (93±5%, 40 С). Данный вид испытаний позволяет оценить как прочностные свойства формируемого паяного узла, так и подверженность коррозии, связанную с агрессивностью флюса, входящего в состав пасты.

При монтаже резисторов с помощью пасты-прототипа значения / R/R достигают 6j5%, в то время как при монтаже с помощью пасты предлагаемого состава эти изменения на превьшзают 0,9%.

Индий-кадмиевый припой получают сплавлением в фарфоровом тигле индия и кадмия, взятых в требуемом со- отношении. Для предотвращения окисления припоя сплавление компонен- , тов производят под слоем древесного угля. Сначала расплавляют более легкоплавкий компонент - индий, затем в расплав вводят кад;чий.

Порошок индий-кадмиевого припоя получают распьшением расплавленного припоя при давлении 2-3 атм в среде инертного газа. При этом дисперсность порошка находится в пределах 2- 60 мкм.

Пасту готовят следующим образом.

Сначала растворяют канифоль в три- (этаноламине при 60-80 С, затем при температуре 40-50 с с перемешиванием вводят тетрабромид дипентена, после чего добавляют порошок припоя, обеспечивая однородность пасты.

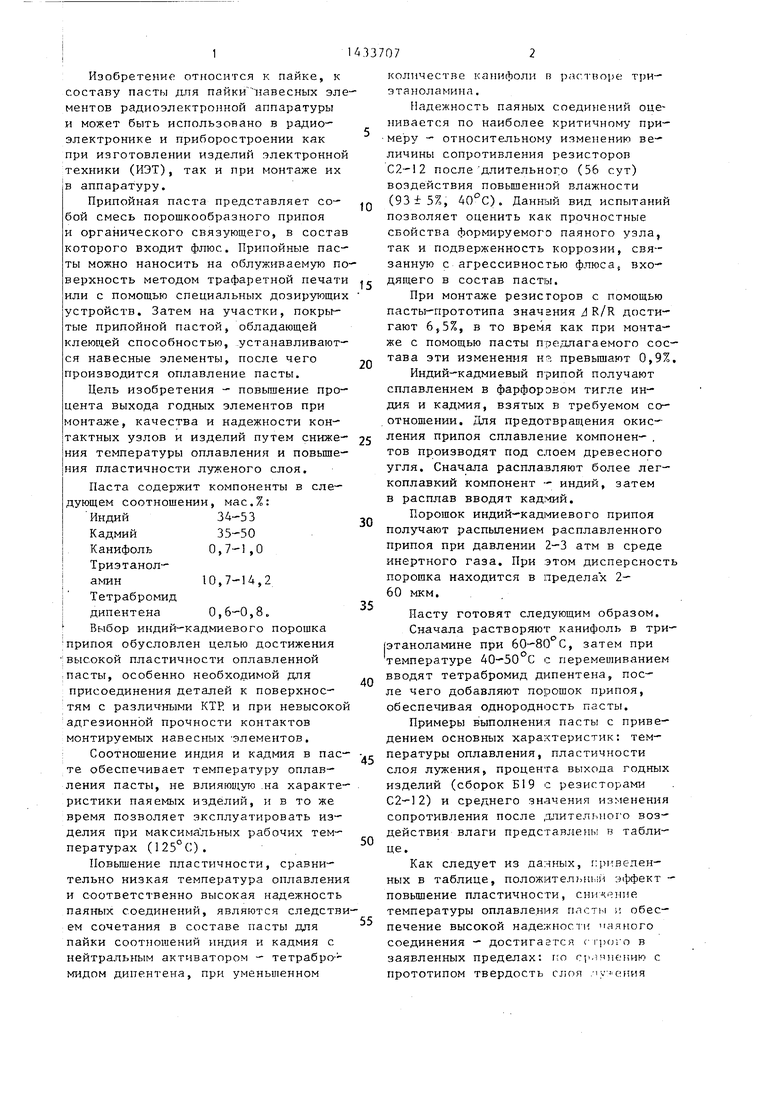

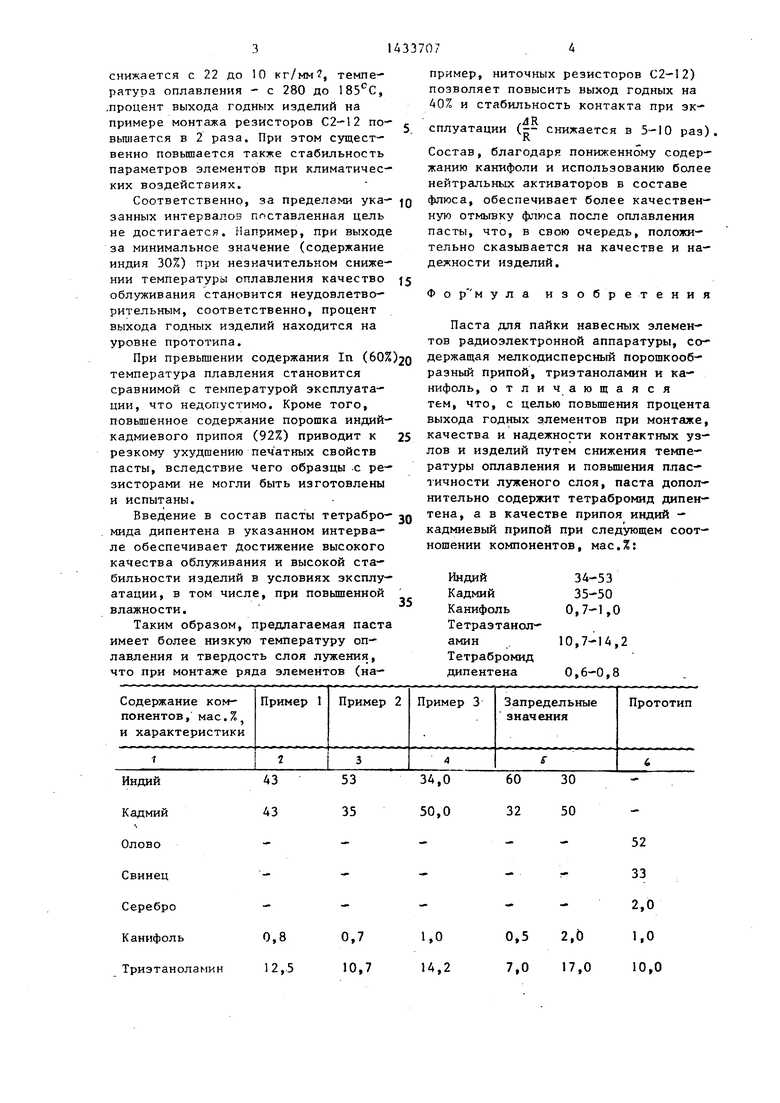

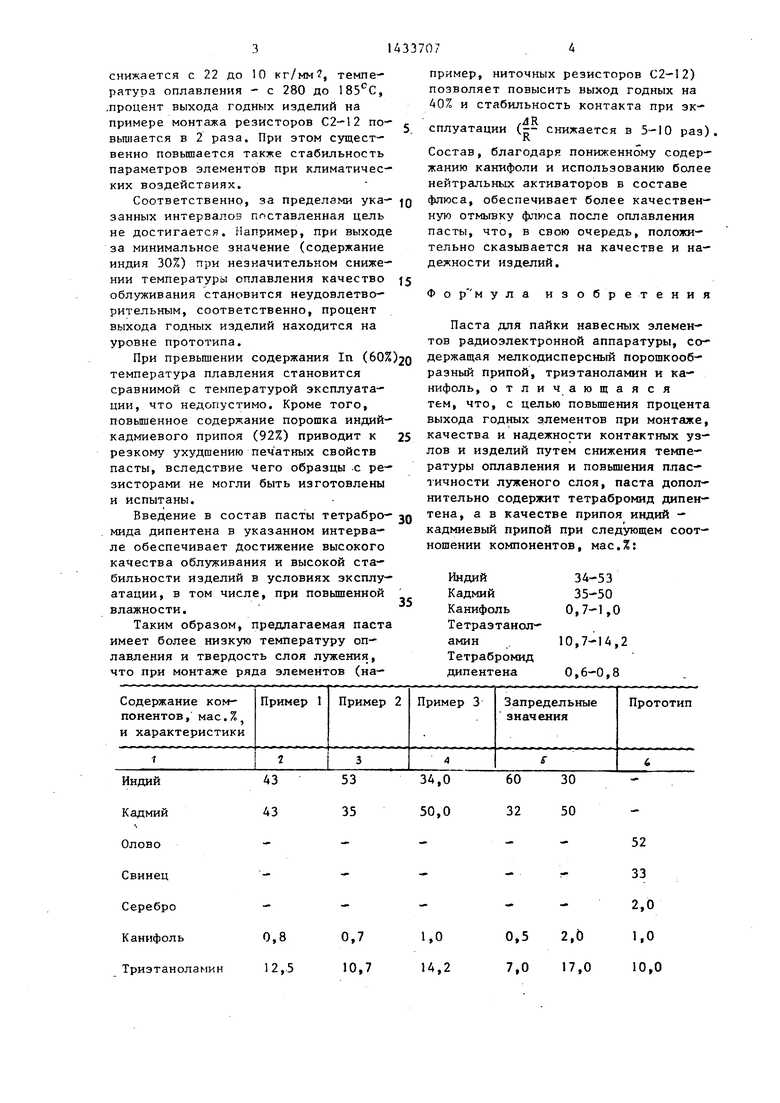

Примеры выполнения пасты с приведением основных характеристик: температуры оплавления, пластичности слоя лужения, процента выхода годных изделий (сборок Б19 с резисторами С2-12) и среднего значения изменения сопротивления после .олителт ног о воздействия влаги представлены R таблице.

Как следует из данных, г:ривелен- ных в таблице, положител7 и1ий э||)фект - повышение пластичности, сни-кение температуры оплавления плсты и обеспечение высокой надежности паяного соединения - достигается с грого в заявленных пределах: г:о ci .uMieiiHKi с прототипом твердость слоя .

снижается с 22 до 10 кг/мм, температура оплавления - с 280 до , .процент выхода годных изделий на примере монтажа резисторов С2-12 по- выдается в 2 раза. При этом существенно повьппается также стабильность параметров элементов при климатических воздействиях.

Соответственно, за пределами ука- занных интервалов поставленная цель не достигается. Например, при выходе за минимальное значение (содержание индия 30%) при незначительном снижении температуры оплавления качество облуживания становится неудовлетворительным, соответственно, процент выхода годных изделий находится на уровне прототипа.

При превышении содержания In (60% температура плавления становится сравнимой с температурой эксплуатации, что недопустимо. Кроме того, повышенное содержание порошка индий- кадмиевого припоя (92%) приводит к резкому ухудшению печ атных свойств пасты, вследствие чего образцы .с резисторами не могли быть изготовлены и испытаны.

Введение в состав пасты тетрабро- мида дипентена в указанном интервале обеспечивает достижение высокого качества облуживания и высокой стабильности изделий в условиях эксплуатации, в том числе, при повышенной влажности.

Таким образом, предлагаемая паста имеет более низкую температуру оплавления и твердость слоя лужения, что при монтаже ряда элементов (на-

пример, ниточных резисторов С2-12) позволяет повысить выход годных на 40% и стабильность контакта при эк,4R

сплуатации (-- снижается в 5-10 раз) к

Состав, благодаря пониженному содержанию канифоли и использованию более нейтральных активаторов в составе флюса, обеспечивает более качественную отмывку флюса после оплавления пасты, что, в свою очередь, положительно сказывается на качестве и надежности изделий.

Фор мула изобретения

Паста для пайки навесных элементов радиоэлектронной аппаратуры, содержащая мелкодисперсный порошкообразный припой, триэтаноламин и канифоль, отличающаяся тем, что, с целью повьшгения процента выхода годных элементов при монтаже, качества и надежности контактных узлов и изделий путем снижения температуры оплавления и повьщ1ения пластичности луженого слоя, паста дополнительно содержит тетрабромид дипен- тена, а в качестве припоя индий - кадмиевый припой при следующем соотношении компонентов, мас.%:

Индий

Кадмий

Канифоль

Тетраэтаноламин

Тетрабромид

дипентена

34-53

35-50

0,7-1,0

10,7-14,2 0,6-0,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для пайки и лужения | 1983 |

|

SU1148746A1 |

| Паяльная паста для лужения и пайки изделий радиоэлектронной аппаратуры | 1988 |

|

SU1532249A1 |

| ПАЯЛЬНАЯ ПАСТА | 2015 |

|

RU2591920C1 |

| Флюс для низкотемпературной пайки печатных плат | 1988 |

|

SU1581530A1 |

| Флюс для пайки легкоплавкимипРипОяМи | 1979 |

|

SU797860A1 |

| ПРИПОЙНАЯ ПАСТА | 2010 |

|

RU2450903C2 |

| Флюс для лужения и пайки | 1984 |

|

SU1237355A1 |

| Припойная паста | 2016 |

|

RU2623554C1 |

| СПОСОБ СБОРКИ ГИБРИДНО-ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2006 |

|

RU2315392C1 |

| БЕССВИНЦОВЫЙ ПРИПОЙ | 2000 |

|

RU2254971C2 |

Изобретение относится к па;йке, в частности к составу пасты для пайки навесных элементов радиоэлектронной аппаратуры, и может быть использовано в радиоэлектронике и приборостроении как при изготовлении изделий электронной техники, так и при монтаже их в аппаратуре. Цель - повышение процента выхода годных элементов при монтаже, качества и надежности контактньт узлов и изделий путем снижения температуры оплавления и повышения пластичности луженого слоя. Паста содержит в качестве порошка припоя порошок индий-кадмиевого припоя, в качестве дополнительной активной составляющей флюса - тетрабромид дипентена при следующем соотношении компонентов, мас.%: индий 34-53; кадмий 35-50; канифоль 0,7-1,0; три- этаноламин 10,7-14,2; тетрабромид дипентена 0,6-0,8. Паста имеет более низкую температуру оплавления и при монтаже ниточных резисторов С 2-12 позволяет повысить выход годных на 40% и стабильность контакта при эксплуатации в 5-10 раз. 1 табл. с to

4353ЗА,О

433550,0

----

--,-

0,80,71,0

12,510,714,2

60

30

32

50

2,Ь 17,0

52

33

2,0

1,0

10,0

0,7

185

10

83

0,6

160

85

0.2

0,15,

оТь: 0,05-0,4 0,Г5-0,9

,

Печатные свойстваХор. Хор. Хор

Визуальная оценка качества об- луженного слоя Отл.

Отл.

0,8

0,5

1,0

135

230

18

0,5 0,5

280 22

81

40

45

-.

,.,.

0,3-4,2

3jl, 0,5-6,5

Не Хор. удовл.

Удовл.

Отл.

Удовл, Не

удовл,

Хор,

| Паяльная паста | 1976 |

|

SU597531A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| .. | |||

Авторы

Даты

1988-10-30—Публикация

1987-04-08—Подача