О9 СО

Изобретение относится к электро- сварочномз производству, к материя- лам для изготовления деталей, рабо- тающих в условиях скользящего электроконтакта, в частности к составам материалов и токоподводящих наконеч- НИКОВ, преимущественно к материалам, изготовляемым методом порошковой металлургии, и может быть использовано в машиностроении, судостроении и других отраслях промьпиленности использующих сварочные наконечники для автоматической и полуавтоматической сварки плавящимися электродами.

Цель изобретения - повышение, износостойкости материала и ресурса работы токоподводящих наконечников.

Порошковый сплав IIP10P6M5, ТУ 14- 1-3881-84 имеет состав, мас.%: Хром 3,8 Вольфрам - 5,0 Молибден 5,0 Ванадий 1-2,1

Железо Остальное. вердость сплава ИВ 250-380 кг/мм .

Порошковый сплав ПХ17И2 ГОСТ 13084-67 имеет состав, мас,%: .Хром 15-19

Никель . 1,5-2,5

Углерод 0,08-0,17

Железо Остальное , Твердость сплава НВ 180-220 кг/мм ,,

Введение в состав материала для токоподводящик наконечников сложно- легированного порошкового, сплава на основе ткелеза повышает износостойкость предлагаемого материалаэ а следовательно, и ресурс работы токопод

водящих наконечников.

Сложнолегированный порошковый сплав на осйове железа сочетает высокие твердость и износостойкость с хорошей пр.очностью сцепления с медной матрицей. Железо, составляющее осно- ву указанного сплава, образует твер- дьш раствор с медной матрицей и тем самым способствует увеличению сцепления между частицами твердой фазы и медной матрицей. При этом легированные добавки сплава придают материалу необходимые твердость и износостойкость.

Из-за большого различия в твердости между медной матрицей (твердость равна 40-60 кгс/мм) и слож- нолегированным порошковым сплавом, например ИР10РбМ5 (твердость 250- 380 кгс/мм ), ияготовление наконечни.

0

0

,.

ков из двухкомпонентного материала меди и сложнолегированного сплава нецелесообразно, поскольку наблюдается резкое различие в скорости их износа В этом случае частицы твердой добавки оказываются выступающими над уровнем медной матрицы,В результате увеличи1вается нестабильность д прохождения проволоки, наблюдаются ее износ с образованием стружки и забивание канала наконечника продуктами износа, может наблюдаться даже остановка движения проволоки. Вве- 5 дение ингредиента с промежуточной

твердостью - железа (110-120 кгс/мм ) является как бы буфером между материалом с высокой.твердостью и медью, в результате чего износ становится более равномерным, общая износостойкость повьшается, а следовательно, ресурс работы наконечников.

При содержании сложнолегированного сплава менее 1,0 мас.% наблюдается снижение общей износостойкости материала.

Содержание сложнолегированного сплава свыше 10,0 мас.% приводит к увеличению переходного сопротивления и снижению теплопроводности, что ухудшает стабильность процесса сварки и приводит к локальному нагреву наконечника и его разрушению, особенно в резьбовом соединении.

При содержании в материале для то- коп.одводяищх наконечников железа менее 1 ,0 мас.% наблюдается повьячение пористости и неоднородности материала, а содержание железа более 5,0 мас.% при наличии железа в сложнолегирован-. ном сплаве приводит к уменьшению растворимости железа в меди, что ухудшает свойства материала.

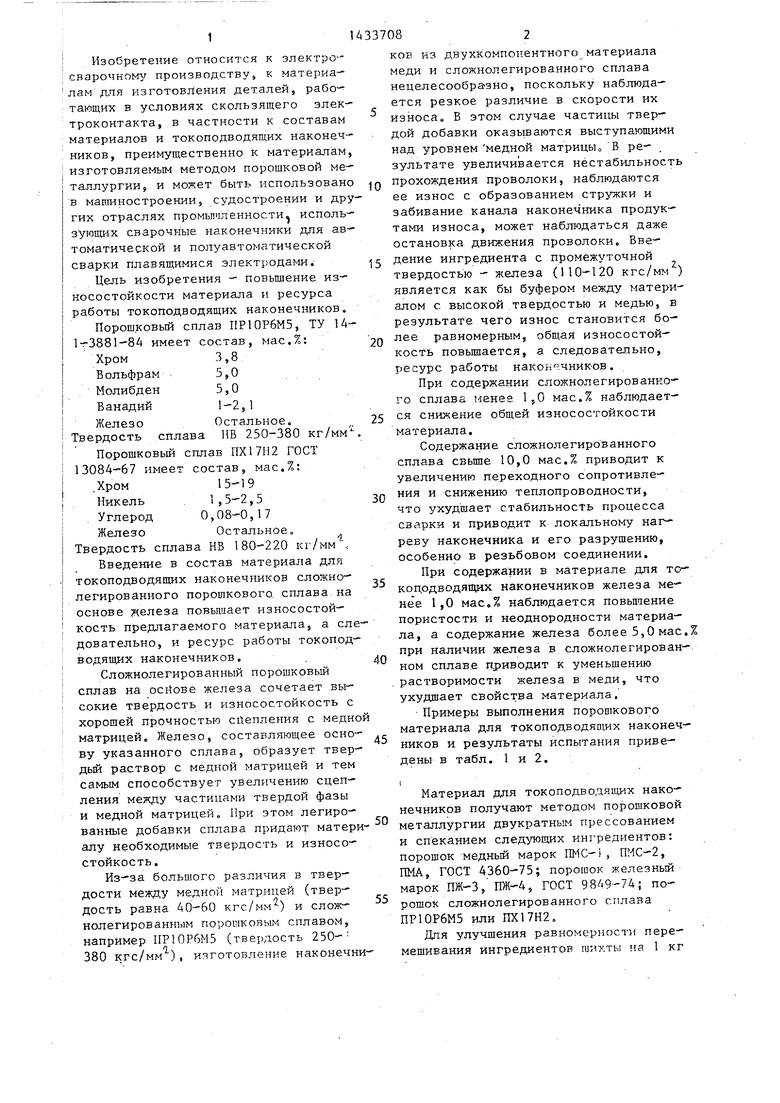

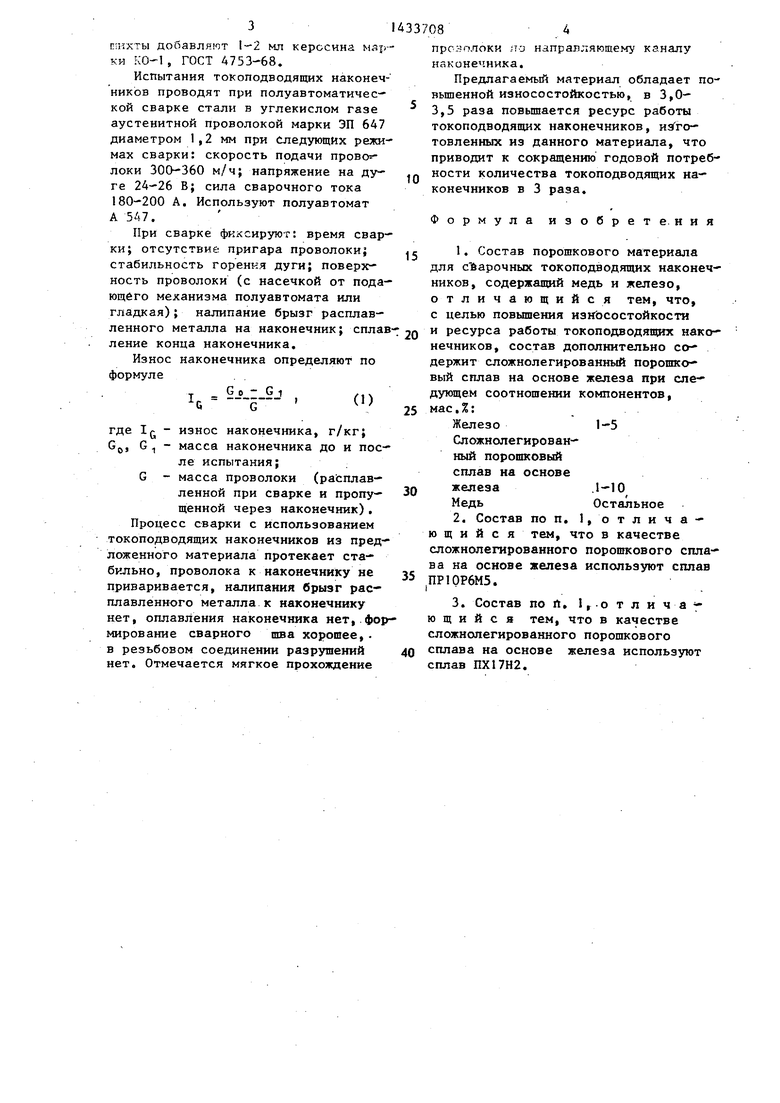

Примеры выполнения порошкового материала для токоподводяп1их наконечников и результаты испытания приведены в табл. 1 и 2.

5

0

5

,,. 50

55

Материал для тoкoпoдвoдяш x наконечников получают методом порошковой металлургии двукратным прессованием и спеканием след: ™щих ингредиентов: порошок медный марок ПМС-i, ПМС-2, ПМА, ГОСТ 4360-75; порошок железный марок ПЖ-З/ ПЖ-4, ГОСТ 9849-74; порошок сложнолегированного сплава ПГ10Р6М5 или ПХ17Н2.

Дп:я улучшения равномерности перемешивания ингредиентов шихты на 1 кг

добавляет 1-2 мл керосина марки КО-1, ГОСТ Д753-68.

Испытания токоподводящих наконечников проводят при полуавтоматичес-- кой сварке стали в углекислом газе аустенитной проволокой марки ЭП 647 диаметром 1,2 мм при Следующих режимах сварки: скорость подачи прово локи 300-360 м/ч; напряжение на ду- ге 24-26 В; сила сварочного тока 180-200 А. Используют полуавтомат А 547.

При сварке фиксируют: время сварки; отсутствие пригара проволоки} стабильность горення дуги; поверхность проволоки (с насечкой от подающего механизма полуавтомата или гладкая); налипание брызг расплавленного металла на наконечник; сплав ление конца наконечника,

Износ наконечника определяют по формуле . .

т - S-P-I- J , /п

ч G .

где IQ износ наконечника, г/кг; Gp, G - масса наконечника до и после испытания;

G - масса проволоки (расплавленной при сварке и пропу- щенной через наконечник). Процесс сварки с использованием токоподводящих наконечников из предложенного материала протекает стабильно, проволока к наконечнику не приваривается, налипания брызг расплавленного металла к наконечнику нет, оплавления наконечника нет, формирование сварного шва хорошее,, в резьбовом соединении разрушений нет. Отмечается мягкое прохождение

,.

c п

5

0 5 0

пройплоки яо направляющему каналу наконечника.

Предлагаемый материал обладает повышенной износостойкостью, в 3,0- 3,5 раза повьппается ресурс работы токоподводящих наконечников, иэГго- товленных из данного материала, что приводит к сокращению годовой потребности количества токоподводящих наконечников в 3 раза.

Формула изобрете, кия

1.Состав порошкового материала для с барочных токоподводящих наконечников, содержащий медь и железо, отличающийся тем, что,

с целью повьщ1еш1я изнЬсостойкости и ресурса работы токоподводящих наконечников, состав дополнительно содержит сложнолегированный порошковый сплав на основе железа при следующем соотношении компонентов, мае.%:

Железо1-5

Сложнолегированный порошковый сплав на основе железа .1-10 МедьОстальное

2.Состав по п. 1, о т л и ч а - ю щ и и с я тем, что в качестве сложнолегированного порошкового сплава на основе железа используют сплав ПР10Р6М5.

3.Состав по It, 1,-о т л и ч а - ю щ и и с я тем, что в качестве сложнолегированного порошкового сплава на основе железа используют сплав ПХ17Н2.

Железо1,0

Сплав I1P10P6M51,0

Медь98,0

Ресурс работы,ч23-25

3,05,0

3,010,0

94,085,0

40-4520-21

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для токоподводящих наконечников | 1985 |

|

SU1316773A1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ СВАРОЧНОЙ ТЕХНИКИ | 1996 |

|

RU2103134C1 |

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОКОНТАКТНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2195511C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

| ЖАРОПРОЧНЫЙ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2020 |

|

RU2746016C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2003 |

|

RU2254219C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

Изобретение относится к сварочному производству, в частности к составам материалов для сварочных токо- проводящих наконечников. Цель изобретения - повышение износостойкости и ресурса работы токопроводящих наконечников (ТН). В состав порошкового материала для ТН, содержащий железо в количестве 1,0-5,0 мас.% и медь - остальное, дополнительно вводится сложнолегированный сплав на основе железа в количестве 1,0-10,0 мас.%. В качестве сложнолегированного сплава на основе железа может быть использован порошковый сплав ПР10Р6М5 или порощковый сплав ПХ17Н2. Сложно- легированный порошковый сплав на основе железа в указанном количестве образует твердый раствор с медной матрицей и тем самым способствует увеличению сцепления между частицами твердой фазы и медной матрицей. Легированные добавки сплава придают материалу необходимую твердость и износостойкость. 2 з.п. ф-лы, 2 табл. (Л

Износостойкость материала в условиях скользящего токоподвода, г/кг пропущенной проволоки

Налипание брызг расплавленного металла, г/кг Нет

Железо (НВПО-120 кг/мм)

Сплав IIX17H2

(НБ180-220 кг/мм )

Медь (ИВ 40--60 кг/мм Ресурс работы,-ч

Износ мастериала в условиях скользящего токоподвода, г/кг пропущенной проволоки

Налипание брызг Редактор И. Касарда

0,012 0,009 0,014 Нет Нет Нет

Составитель Н. Германова

Техред Л.Сердюкова Корректор В. Бутяга

0,010 0,008 0,012

Нет .Нет

Т а б л и ц а 2

2,05,0

4,010,0

94,085,0

{

38-4218-19

0,012 0,009 0,014 Нет Нет Нет

| Автоматическая сварка, 1975, № 1, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Спеченные материалы для электротехники и электроники | |||

| Справочник, М.: Металлургия, 1981, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1988-10-30—Публикация

1987-01-19—Подача