Изобретение относится к электросварочному производству, в частности к составам.материалов для токоподводящих наконечников, и может быть использовано в машиностроении преимущественно при изготовлении наконечников для полуавтоматической сварки плавящимся электродом.

Цель изобретения - улучшение тепл физических свойств материала, сниже- ;ние его переходного электросопротиз- ления и повышение его износостойкости,

Введение в состав материала для токоподводящих наконечников железа ;И алюминия в предлагаемых пределах ;позволяет улучшить теплофизические характеристики материала, снизить переходное сопротивление и, следовательно, уменьшить оплавление и электроэрозию токоподводящего нако- нечника, что исключает приваривание :проволоки к наконечнику. Увеличение :содержания железа выше 6,0 мас,% приводит к увеличению переходного со противления, а следовательно, к росту падения напряжения на наконечни-. ке и его оплавлению. При содержании железа в материале менее 1,5 мас.% наблюдается повьш1ение пористости и неоднороднасти материала. При содержании алюминия менее 1,0 мас.% наблю .дается приваривание капель расплав- :ленного металла к поверхности нако- :нечника и интенсификация адгезионного взаимодействия в области контактирования проволоки с внутренним каналом наконечника. При содержании алюминия в материале более 4,0 мас.% повышается нестабильность. переходного сопротивления в связи с формированием во внутреннем канале наконечника нетокопроводящих пленок из окиси алюминия.

Уменьшение содержания дисульфида молибдена в материале для токоподводящих наконечников до 1,0-250 мас,% по сравнению с содержанием данного компонента в известном материале (1,0-4,0 мас,%) обеспечивает увеличение ресурса работы токоподводящих наконечников, поскольку при температуре вьше 300 С возможно превращение дисульфида молибдена в трисульфид молибдена, который обладает высокой твердостью и не имеет смазывающих свойств. Следовательно, с увеличением содержания трисульфида мрлиб5

дена вьш1е установленного увеличивается износ наконечника, поскольку его частицы способствуют абразивному износу. Кроме того, трисульфид молибдена обладает высокими теплоизоли-- рующими свойствами, что приводит к локгшьному разогреву наконечника и его разрушению, особенно в резьбовом соединении.

Исключение графита в предлагаемом материале по сравнению с известным способствует повьш1ению однородности структуры и прочностных, свойств.

в материале несколько сужены пределы содержания хрома по сравнению с известным материалом, поскольку хром в составе материала способст- вует развитиЕо адгезионного взаимодействия в зоне контактирования и, как следствие, активизации схватывания и заедания при протягивании проволоки через наконечник.

Материал для токоподводящих наконечников получали спеканием следующих компонентов: медь марок ПМС-, ПМС-2, ПМСИ ГОСТ 4960-75; мо- лотьш хром марок ХР-0, XP-l ГОСТ 5905-67; железо марок ПЖЗ, ПЖ4 ГОСТ 0 98 49-74; алюминий марок ПА1, ПА2, ГОСТ 6058-73; дисульфид молибдена марки -4 ЦМТУ 106-01-68.

;3ля улучшения равномерности перемешивания компонентов шихты на 1 кг 5 шихты добавляли 1-2 мл керосина- , марки КО-1 ГОСТ 4753-68,

0

5

Первое прессование .проводили при относительно низком давлении 2-3 т/см- , что способствовало получению пористой заготовки. В процессе первого спекания, которое проводили при 850-950°С в течение 1,0-1,5 ч в- защ:итной или защитно-восстановитель- ной атмосфере (диссоциированный.аммиак, аргон)5 через открытую и разветвленную пористость происходит удаление с поверхности частиц окислов, летучих веществ и,других загрязнений, которые могут ухудшить злект- ро- и теплопроводность, а также электроконтактные свойства материалов.

Второе прессование проводили при

более высоком давлении - 5-6 т/см , что привело к получению структуры с минимальной пористостью. Для улучшения свойств материала, в частности улучшения контакта между частицами

шихты, допрессовку сопровождали i пластической деформацией в направлении, перпендикулярном направлению спекания. Второе спекание проводили при 950-.1000 С, что обеспечивало максимальное «рипекание частиц друг к другу и, следовательно, наилучшие механические, электрические и.тепло- прОЕЬдные свойства материала.

Применение такой технологии дает возможность получить наилучшее сочетание свойств материала для токопод- водящих наконечников.

Изготовление токоподводящих наконечников производили в спецформах, обеспечивающих нужную форму и размеры наконечников.

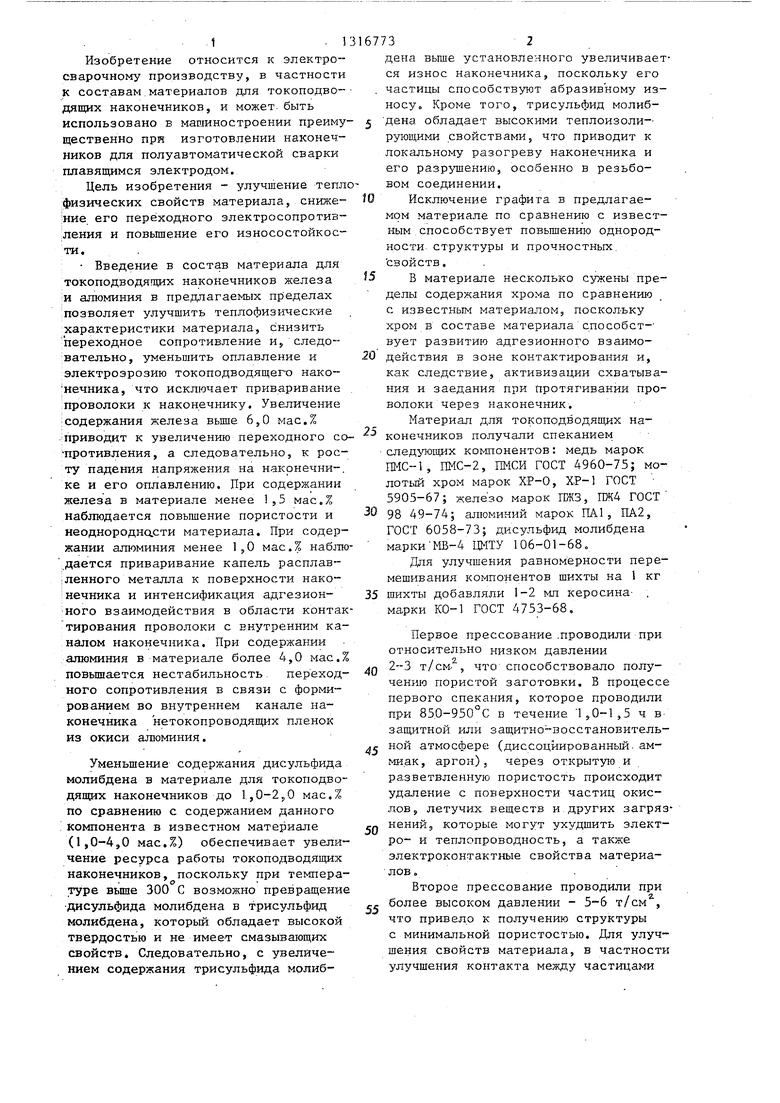

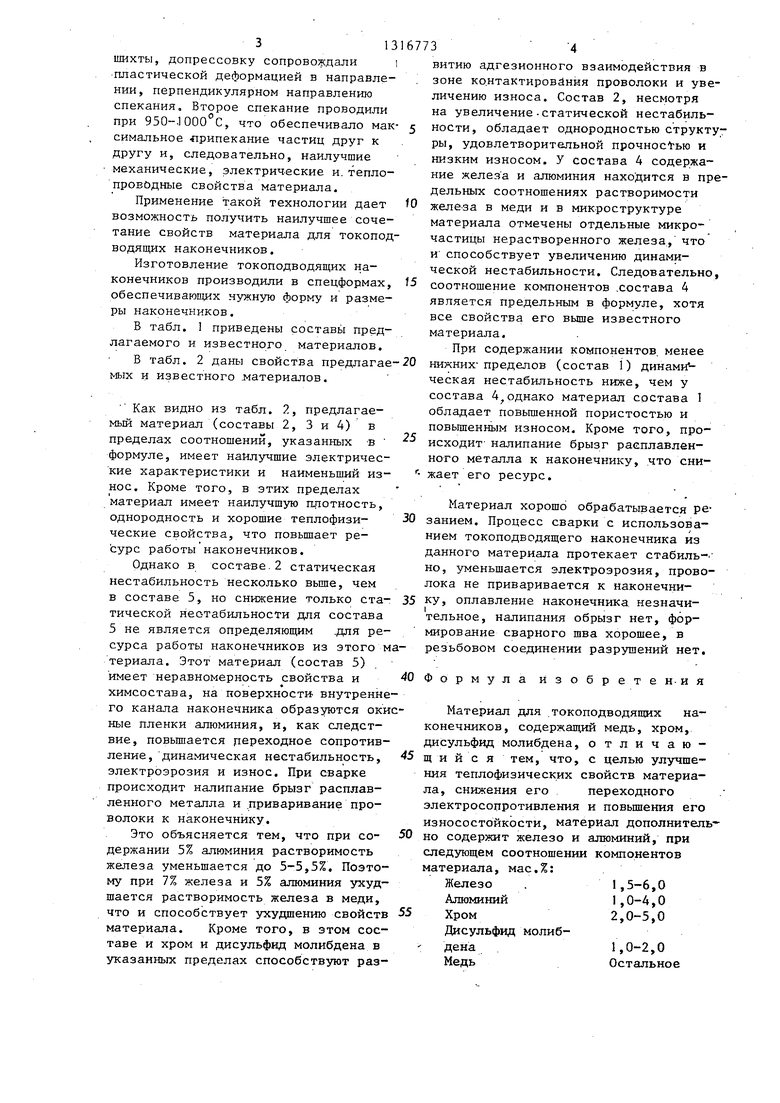

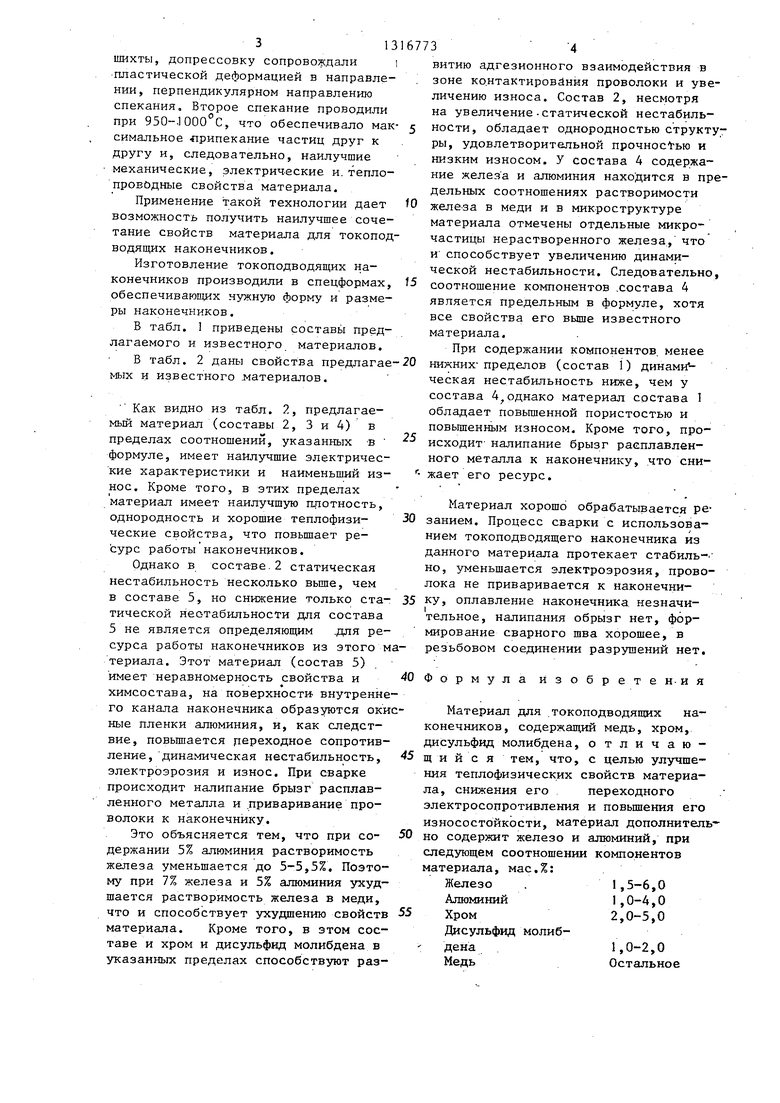

В табл. 1 приведены составы предлагаемого и известного материалов.

В табл. 2 даны свойства предлагае-20 нижних-пределов (состав 1) динами

И известного .материалов.

Как видно из табл. 2, предлагаемый материал (составы 2, 3 и 4) в пределах соотношений, указанных в формуле, имеет наилучшие электрические характеристики и наименьший износ. Кроме того, в этих пределах материал имеет наилучшую плотность, однородность и хорошие теплофизи- ческие свойства, что повьш1ает ресурс работы наконечников.

Однако в составе.2 статическая нестабильность несколько вьш1е, чем в составе 5, но снижение только статической нес-табильности для состава 5 не является определяющим .для ресурса работы наконечников из этого мтериала. Этот материал (состав 5) имеет неравномерность свойства и химсостава, на поверхности- внутреннего канала наконечника образуются оки ные пленки алюминия, и, как следствие, повьш1ается ререходное сопротивление, динамическая нестабильность, электроэрозия и износ. При сварке происходит налипание брызг расплавленного металла и приваривание проволоки к наконечнику.

Это объясняется тем, что при содержании 5% алюминия растворимость железа уменьшается до 5-5,5%. Поэтому при 7% железа и 5% алюминия ухудшается растворимость железа в меди, что и способствует ухудшению свойств материала. Кроме того, в этом составе и хром и дисульфид молибдена в указанных пределах способствуют раз

167734

витию адгезионного взаимодействия в

зоне контактирования проволоки и увеличению износа. Состав 2, несмотря на увеличение-статической нестабильности, обладает однородностью структуры, удовлетворительной прочностью и низким износом. У состава 4 содержание железа и алюминия находится в предельных соотношениях растворимости железа в меди и в микроструктуре материала отмечены отдельные микрочастицы нерастворенного железа, что и способствует увеличению динамической нестабильности. Следовательно, соотношение компонентов .состава 4 является предельньм в формуле, хотя все свойства его выше известного материала.

При содержании компонентов, менее

fO

15

ческая нестабильность ниже, чем у состава 4.,однако материал состава I обладает повышенной пористостью и повьшенным износом. Кроме того, происходит налипание брызг расплавленного металла к наконечнику, что снижает его ресурс.

Материал хорошо обрабатывается резанием. Процесс сварки с использованием токоподведящего наконечника из данного материала протекает стабиль- но, уменьшается электроэрозия, проволока не приваривается к наконечни- ку, оплавление наконечника незначительное, налипания обрызг нет, формирование сварного шва хорошее, в резьбовом соединении разрушений нет.

Формула йзобретен-ия

Материал для .токоподводящих наконечников, содержащий медь, хром, дисульфид молибдена, отличающийся тем, что, с целью улучшения теплофизических свойств материала, снижения его переходного электросопротивления и повьш1ения его износостойкости, материал дополнитель- но содержит железо и алюминий, при следующем соотношении компонентов материала, мас.%:

Железо . 1,5-6,0 Алюминий1,0-4,О

Хром2,0-5,0

Дисульфид молибдена1,0-2,0 Медь Остальное

Олово

Лереходное электросопротивление, мОм 10,8 10,5 7,8 9,0 11,2 12,8

Статическая нестабильность электросопротив ления, мОм4,6 4,0 2,3 2,7 3,2 4,9

Динамическая нестабильность электросопротивления,% 19,2 18,0 12,8 23,6 25,3 31,9

Налипание брызг расплавленного металла Есть Нет Нет Нет Есть Есть

JIsHoc наконечника г/кг проволоки 0,019 0,013 0,012 0,017 0,025 0,040

Составитель Н„ Гершанова Редактор М. Товтин Техред н.Глущенко Коррев:тор Е. Рошко

Заказ 2384/11 Тираж 975Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Т а б л и

Ц а

3,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошкового материала для сварочных токоподводящих наконечников | 1987 |

|

SU1433708A1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2583976C1 |

| Материал для токоподводящих мундштуков к сварочным горелкам | 1990 |

|

SU1816609A1 |

| Проволока для нагревательных элементов, выполненная из сплава на основе железа | 2022 |

|

RU2795033C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2048575C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ИЗДЕЛИЯ ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1997 |

|

RU2122036C1 |

| СПЕЧЕННЫЙ ФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2332486C1 |

| Способ получения рабочей поверхности тягового барабана волочильной машины | 1989 |

|

SU1722643A1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

| АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1990 |

|

RU2017848C1 |

Изобретение относится к электросварочному производству, в частности к составам материалов для токоподво- дящих наконечников (ТН), и может быть использовано в машиностроении, преимущественно при изготовлении ТН для полуавтоматической сварки плавящимся электродом. Цель изобретения - улучшение теплофизических свойств материала, снижение его переходного электросопротивления и повьшзение -его износостойкости.Введение в состав материала для ТН железа (1,5-6,0%) и алюминия (1,0-4,0%) при следующем соотношении остальных компонентов материала: хррм 2,0-5,0%, дисульфид молибдена 1,0-2,0%, медь остальное, позволяет уменьшить оплавление и эле1(троэрозию ТН, что исключает приваривание проволоки к ТН, Уменьшение содержания дисульфида молибдена до 1,0-2,0% по сравнению с известным обеспечивает увеличение ресурса работы ТН. Предложенный материал в указаннък соотношениях, имеет наилучшие электрические характеристики и наименьший износ. Кроме того, в указанных пределах материал имеет хорошие теплофизические свойства, наилучшую плотность и однородность состава. 2 табл. i О) U) 65 00

| СПЛАВ НА ОСНОВЕ МЕДИ ДЛЯ МАТРИЦ ШТАМПОВ | 0 |

|

SU327259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Материал для токоподводящих мундштуков | 1981 |

|

SU988501A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-15—Публикация

1985-10-11—Подача