Изобретение относится к порошковой металлургии и может быть использовано при изготовлении деталей, работающих в условиях скольжения при электрическом контакте, преимущественно для сильноточных скользящих контактов, токоподводящих наконечников дуговой сварки и т.п.

Известны дисперсионно-твердеющие материалы (бронзы) для изготовления электроконтактных деталей на основе меди, содержащие кроме меди мелкодисперсные выделения хрома, циркония, никеля, титана, бериллия и других элементов или интерметаллидов на их основе [1]. Эти материалы обладают достаточно хорошими прочностными характеристиками и показателями электропроводности. Однако в условиях высокой температуры (500oС и выше), возникающей при работе электроконтактных деталей, происходит рекристаллизация материала и резко снижается его электропроводность. Это обусловливает низкую стойкость электроконтактных деталей из дисперсионно-твердеющих бронз, работающих в условиях скольжения.

Известны также дисперсно-упрочненные композиционные материалы на основе меди, содержащие различные упрочняющие добавки [2], которые в готовом материале, как правило, представляют собой мелкодисперсные частицы оксидов, карбидов, нитридов и других тугоплавких соединений, не взаимодействующих с медью и не растворяющихся в ней. Такие материалы выдерживают достаточно высокие температурные режимы, благодаря высокой температуре рекристаллизации.

Наиболее близким к заявляемому является дисперсно-упрочненный композиционный материал на основе меди, применяемый для изготовления электроконтактных деталей, содержащий алюминий и углерод [3]. Его изготавливают с помощью размола порошковой смеси исходных компонентов в шаровой мельнице в воздушной среде и дальнейшей температурно-деформационной обработки продукта размола, во время которых происходит взаимодействие алюминия с кислородом воздуха, содержащимся в размольной камере мельницы, и углеродом с образованием ультрадисперсных частиц оксида и карбида алюминия, которые существенно увеличивают температуру рекристаллизации материала, а также его прочностные характеристики, например твердость, что положительно влияет на ресурс работы деталей, изготовленных из такого материала, в том числе электрических скользящих контактов.

Однако из-за недостатка кислорода, содержащегося в воздухе размольной камеры шаровой мельницы, образуется недостаточно оксида алюминия, а часть алюминия остается в α-твердом растворе меди. Известный материал обладает недостаточными тепло- и электропроводностью и температурой рекристаллизации, а детали, работающие в условиях скольжения при электрическом контакте, изготовленные из такого материала, обладают недостаточным ресурсом работы.

Заявляемое изобретение решает задачу расширения ассортимента материалов, обладающих высокими показателями тепло- и электропроводности при одновременно высоких показателях ресурса работы и температуры рекристаллизации. Техническим результатом заявляемого изобретения является увеличение тепло- и электропроводности материала, температуры его рекристаллизации и ресурса работы электроконтактных деталей, изготовленных из этого материала по сравнению с прототипом, а также расширение ассортимента дисперсно-упрочненных композиционных материалов на основе меди для электроконтактных деталей.

Этот технический результат достигается тем, что дисперсно-упрочненный композиционный материал, содержащий медь, алюминий и углерод, дополнительно содержит оксид меди при следующем соотношении компонентов, мас.%:

Алюминий - 0,15-0,35

Углерод - 0,08-0,18

Оксид меди - 0,20-1,80

Медь - Остальное

Из уровня техники не известны аналоги, обладающие тождественной совокупностью признаков.

Заявляемый материал изготавливают из шихты, приготовленной смешиванием порошков алюминия (ГОСТ 5592-71), углерода в виде графита (ГОСТ 4404-78), оксида меди (ТУ 6-09-765-85) и меди (ГОСТ 4060-75), путем обработки шихты в шаровой мельнице на воздухе до получения гранул, последующего холодного компактирования их в брикеты и горячей экструзии брикета в пруток или профиль при температуре 700-800oС. При обработке шихты в шаровой мельнице алюминий реагирует не только с кислородом воздуха, но и с кислородом, содержащимся в оксиде меди. При этом благодаря значительному количеству кислорода практически весь алюминий расходуется на образование его ультрадисперсного оксида и лишь незначительная его часть остается в α-твердом растворе меди. Избыток оксида меди, отрицательно влияющего на тепло- и электропроводность материала, удаляется путем реакции между оксидом меди и углеродом с образованием чистой меди и газов СО и СO2. Избыток углерода, который после обработки в составе исходной шихты в шаровой мельнице также представляет собой ультрадисперсные частицы, дополнительно упрочняет материал и играет роль сухой смазки, обеспечивая тем самым материалу противоадгезионные и антифрикционные свойства.

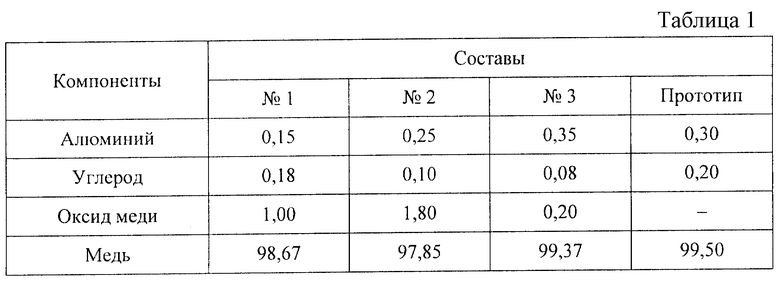

В соответствии с описанной технологией были изготовлены прутки заявленного материала с вышеуказанным содержанием компонентов, а также по технологии, описанной в [3], - прутки материала-прототипа (табл.1).

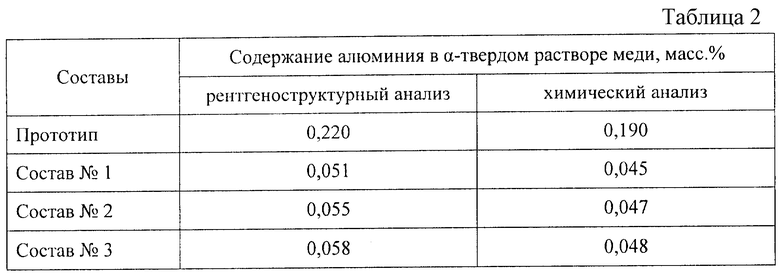

Все полученные прутки были подвергнуты анализам и испытаниям, результаты которых представлены в табл.2 и 3. Химический анализ материалов проводился по ГОСТ 15027.2-77. Рентгеноструктурный анализ материалов проводился по правилу Вегарда.

Из табл. 2 видно, что для материала-прототипа характерно содержание в свободном виде более половины вводимого в шихту алюминия в α-твердом растворе меди, тогда как составы, изготовленные в соответствии с заявляемым изобретением, содержат его значительно меньше. Уменьшение доли алюминия в α-твердом растворе меди приводит к увеличению доли упрочняющих частиц и повышению тепло- и электропроводности материала.

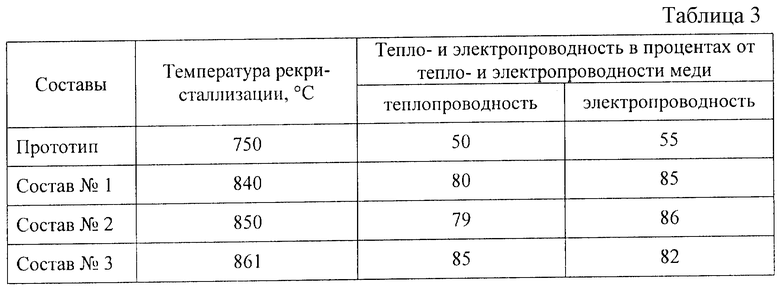

Температура рекристаллизации материалов определялась измерением их твердости после отжига в течение 2 ч как температура, при которой происходит падение твердости на 15%.

Электропроводность материалов определялась на основе ГОСТ 7229-76. Теплопроводность материалов определялась по методу продольного потока тепла.

Из табл.3 следует, что тепло- и электропроводность, а также температура рекристаллизации заявляемого материала значительно выше соответствующих значений материала-прототипа.

Для оценки износостойкости заявляемого материала и ресурса работы электроконтактных деталей из него при работе в условиях скольжения и коммутации больших удельных токов из заявляемого материала и материала-прототипа были изготовлены токоподводящие наконечники М10х40 мм для дуговой сварки плавящимся проволочным электродом в среде защитных газов. Токоподводящий наконечник представляет собой цилиндр с центральным отверстием, через которое подается в зону сварки плавящийся проволочный электрод. Поверхность отверстия наконечника и проволочный электрод образуют сильноточную скользящую контактную пару. Во время работы отверстие наконечника вследствие механического и электроэрозионного износа увеличивается и контакт между наконечником и проволочным электродом нарушается, что приводит к прекращению горения дуги между плавящимся проволочным электродом и свариваемым изделием.

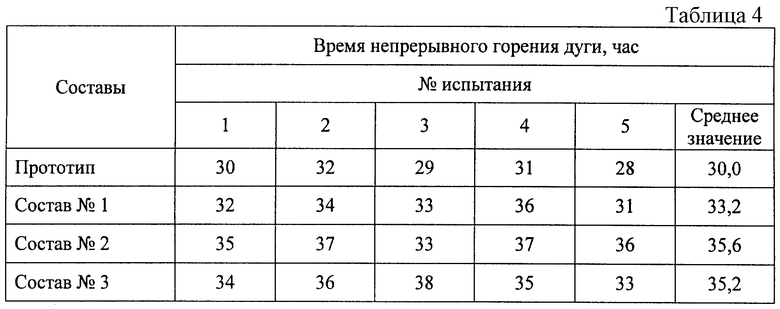

Поэтому за критерий ресурса работы токоподводящих наконечников может быть выбрано время непрерывного горения дуги между плавящимся сварочным электродом и свариваемым изделием (табл.4).

Из табл. 4 следует, что токоподводящие наконечники из заявляемого материала обладают более высоким ресурсом работы, чем из материала-прототипа.

С целью оценки износостойкости заявляемого материала и ресурса работы электроконтактных деталей из него в условиях скольжения и коммутации больших удельных токов из заявляемого материала и материала-прототипа были изготовлены токосъемные пластины прямоугольного сечения 63,5х10,0 мм и длиной 575 мм, применяемые в скоростных электровозах для съема тока с контактного провода и его передачи к электроприводу электровоза.

Токосъемные пластины испытывались на износ на специальном стенде, имитирующем работу контактной пары "токосъемная пластина - контактный провод" пантографа электровоза.

Испытания проводились при токе силой 400 А и напряжением 100 В и скорости вращения диска с контактным проводом марки МФ 100 (ГОСТ 2583) сечением 1,0 см2, изготовленным из медного сплава, 400 об/мин нажатием каретки на контактный провод с давлением 12 кг/см2.

Испытания заканчивались, когда путь, пройденный контактным проводом относительно токосъемной пластины, составлял 30 000 км.

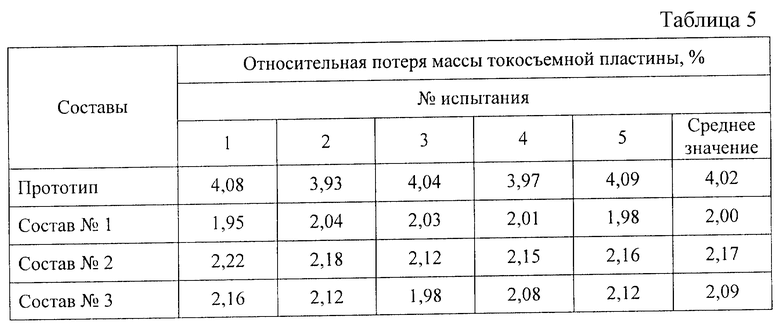

За критерий ресурса работы токосъемных пластин была выбрана относительная потеря их массы Δm (табл.5), рассчитанная по формуле:

где m0 - измеренная взвешиванием масса токосъемной пластины до испытаний;

mк - измеренная взвешиванием масса токосъемной пластины после испытаний.

Из табл.5 следует, что токосъемные пластины из заявляемого материала обладают более высоким ресурсом, чем из материала-прототипа.

Источники информации

1. Справочник по обработке цветных металлов и сплавов. А.П. Смирягин, Н. З. Днестровский, А. Д. Ландиков и др. /Под ред. Л.Е. Миллера. - М.: Металлургиздат, 1961, 872 с.

2. Е. П. Данелия, В.М. Розенберг. Внутреннеокисленные сплавы. - М.: Металлургия, 1978, 232 с.

3.  Nr. 400580. Kupferwerkstoff

Nr. 400580. Kupferwerkstoff  elektrisch leitende Verschleissteile.

elektrisch leitende Verschleissteile.  Nr. 1341/91 vom 08.07.1993.

Nr. 1341/91 vom 08.07.1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ СВАРОЧНОЙ ТЕХНИКИ | 1996 |

|

RU2103134C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 2001 |

|

RU2195394C2 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2104139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103135C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2103103C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2116370C1 |

| ЖАРОПРОЧНЫЙ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2020 |

|

RU2746016C1 |

| Дисперсно-упрочненный композиционный материал на основе меди | 2020 |

|

RU2740677C1 |

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении деталей, работающих в условиях скольжения при электрическом контакте, преимущественно для сильноточных скользящих контактов, токоподводящих наконечников дуговой сварки и т.п. Задачей изобретения является расширение ассортимента материалов, обладающих высокими показателями тепло- и электропроводности при одновременно высоких показателях ресурса работы и температуры рекристаллизации. Дисперсно-упрочненный композиционный материал, содержащий медь, алюминий и углерод, дополнительно содержит оксид меди при следующем соотношении компонентов, мас.%: алюминий 0,15-0,35, углерод 0,08-0,18, оксид меди 0,20-1,80, медь остальное. Техническим результатом заявляемого изобретения является увеличение тепло- и электропроводности материала и ресурса работы электроконтактных деталей, изготовленных из этого материала, по сравнению с прототипом, а также расширение ассортимента дисперсно-упрочненных композиционных материалов на основе меди, обладающих высокими показателями тепло- и электропроводности при одновременно высоких показателях ресурса работы и температуры рекристаллизации. 5 табл.

Дисперсно-упрочненный композиционный материал, содержащий медь, алюминий и углерод, отличающийся тем, что он дополнительно содержит оксид меди при следующем соотношении компонентов, мас. %:

Алюминий - 0,15-0,35

Углерод - 0,08-0,18

Оксид меди - 0,20-1,80

Медь - Остальное

| RU 2064368 С1, 27.07.1996 | |||

| RU 94011420 А1, 27.01.1996 | |||

| JP 58071349, 28.04.1983 | |||

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

Авторы

Даты

2002-12-27—Публикация

2001-02-05—Подача