СО Од

vj

Изобретение относится к пайке ме- таЛлов, в частности к способу обра- бопгки припоя перед-пайкой, и может 6biib использовано при пайке деталей из :углеродистых сталей латунными исе- ре€}рянными припоями, содержащими легкое

спаряющиеся компоненты.

Целью изобретения является повышение качества паяных швов за счет уме ньшения испарения компонентов из припоя.

Способ обработки припоя перед пай

KOt

заключается в термической обработке его после изготовления заклад - 15 HbD элементов в интервале температур втсричной {зекристаллизации в защитной га; овой среде, давление которой по кр 1йней мере на 40 кПа превьппает пар- циг.льное давление испаряющегося компо-20 неита припоя. При использовании в качестве припоя однофазной латуни рек- рис:тгллизацию производят при температуре УАС-вЗО С и давлении защитной га- 301 ой среды 78-112 кПа.25

В процессе термической обработки .в результате вторичной (собирательной) pei ристаллизации в десятки раз увели- чш ается размер зерна припоя, и, сле- догательно, существенно замедляется зо ДИС1ФУЗИЯ легкоиспаряющихся элементов к поверхности припоя, так как резко уменьшается.площадь межзеренных гра- Hmk и активная поверхностная диффузия заменяется медленной объемной. Замед-,. лейие диффузии в объеме припоя приво- ди )г к уменьшению испарения таких ком- по сентов, как цинк, с поверхности при- noji во время нагрева под пайку. Чтобы свести к минимуму испарение компонен-дд той во время нагрева при рекристалли- заЬ:ии, ее проводят в защитной газовой при таком давлении, которое препятствует выходу испаряющегося компонента из припоя.45

Состав крупнозернистого припоя в процессе нагрева под пайку сохраняется: практически одинаковым у всех закладных элементов, несмотря на их различное расположение (внутри зазора, ,Q нащ зазором,.вблизи или вдали от нагревателей) . Незначительно влияет на изменение состава и скорость нагрева, ра|з-умееется в тех реальньрс пределах, в которых производится пайка в про- i мьЫленных условиях.

Стабильность состава припоя позволяет во первых обеспечить высокое качество и заданньш механические характеристики паяных соединений, во-вторых дает возможность управлять технологическим процессом и упростить контроль за таким важным параметром как температура пайки, что создает пред- посьшки для автоматизации процесса.

Наибольшое испарение компонентов из припоя при проведении рекристаллизации не влияет на качество пайки, так как это изменение одинаково для всех закладных элементов припоя и является стабильным и контролируемым и, следовательно, в режим пайки сразу вносится поправка на температуру плавления припоя. Именно для того, чтобы это было возможно сделать, рек- ристаллизационную термообработку необходимо проводить непосредственно перед пайкой, завершая ею все операции деформирования припоя.

В случа.е применения латунного припоя испарение цинка из него во время пайки в конвейерной печи было уменьшено в 5 раз, все паяные швы было получены беспористыми, с плавными галтелями, случаи частичного плавления припоя были исключены, прочность паяных соединений существенно повышена.

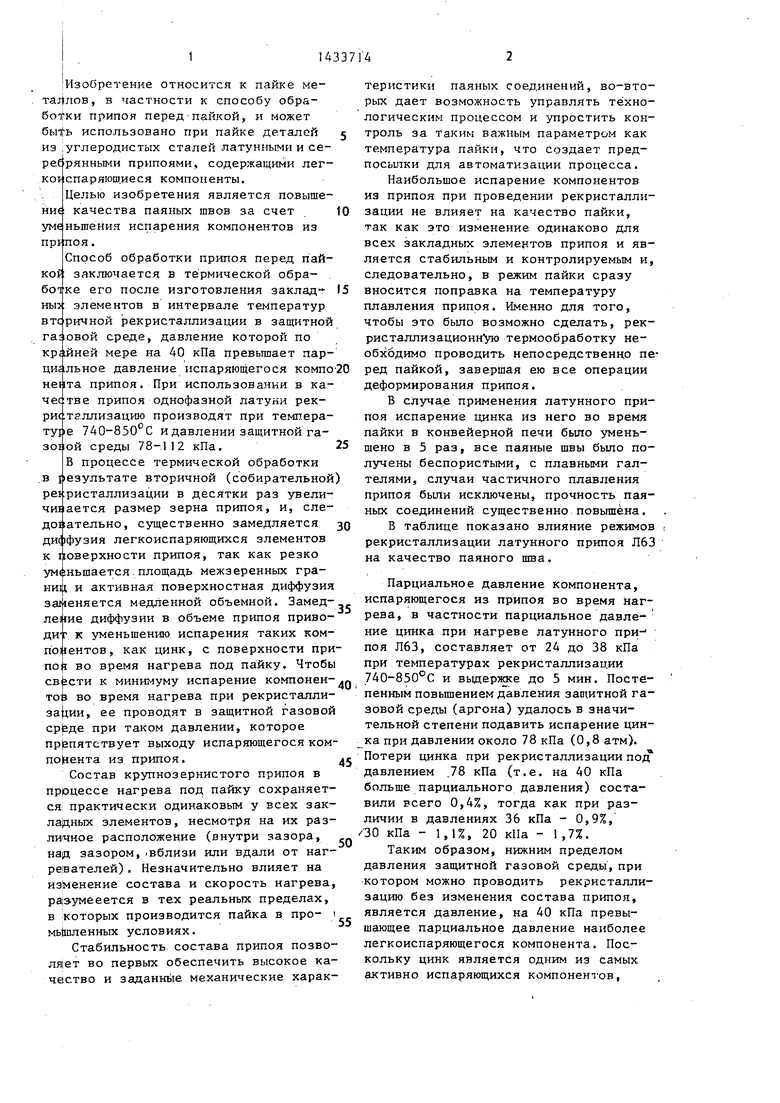

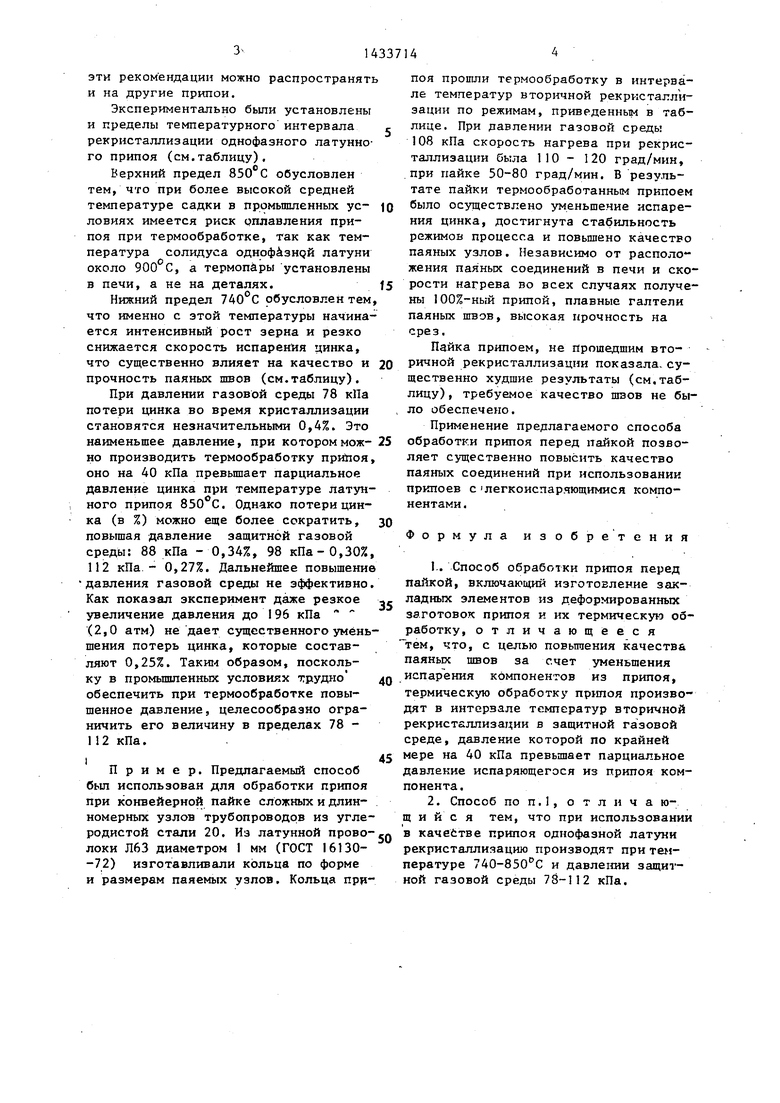

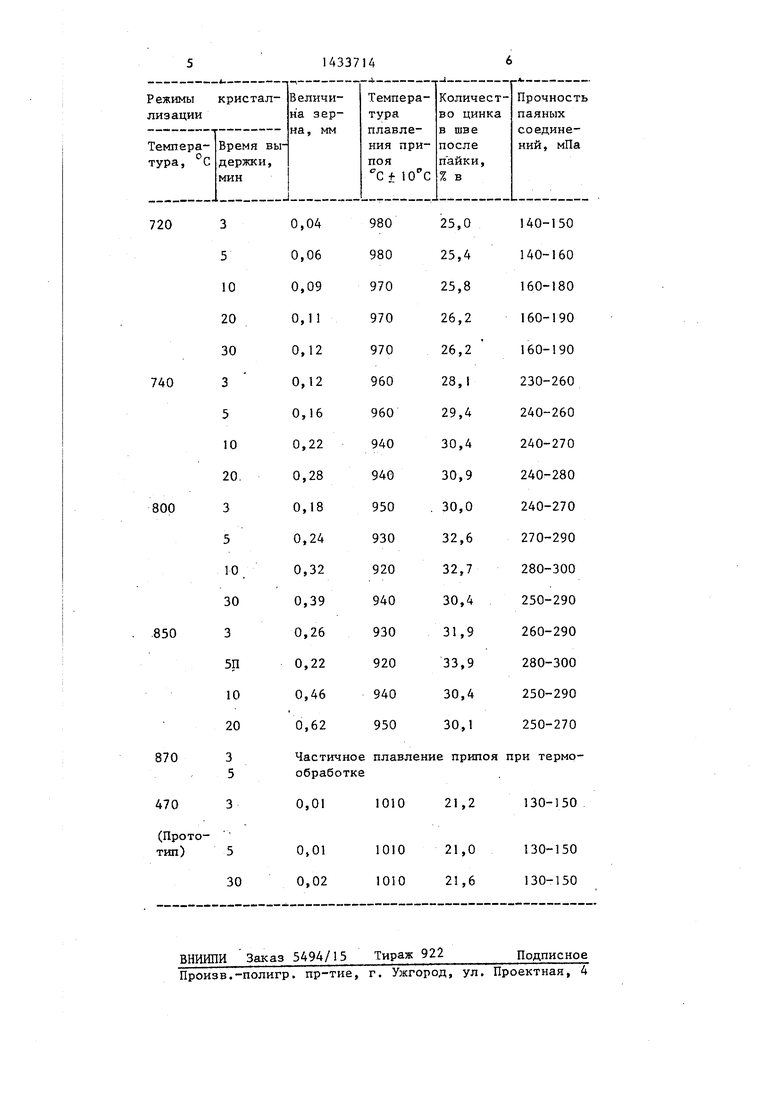

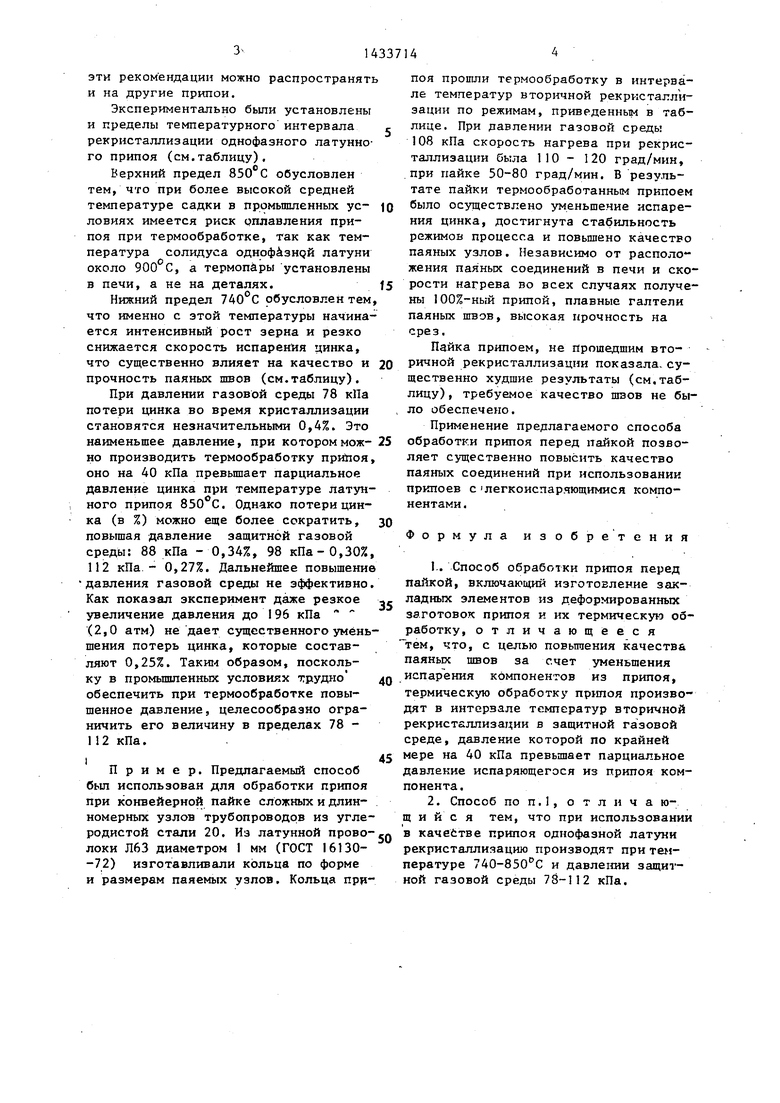

В таблице показано влияние режимов рекристаллизации латунного припоя Л63 на качество паяного шва.

Парциальное давление компонента, испаряющегося из припоя во время нагрева, в частности парциальное давление цинка при нагреве латунного при- поя Л63, составляет от 24 до 38 кПа при температурах рекристаллизации 740-850°С и вьодержке до 5 мин. Постепенным повьшзением давления защитной газовой среды (аргона) удалось в значительной степени подавить испарение цинка при давлении около 78 кПа (0,8 атм). Потери цинка при рекристаллизации по;Г давлением ,78 кПа (т.е. на 40 кПа больше парциального давления) составили всего 0,4%, тогда как при различии в давлениях 36 кПа - 0,9%, /30 кПа - 1,1%, 20 кПа - 1,7%.

Таким образом, нижним пределом давления защитной газовой среды, при котором можно проводить рекристаллизацию без изменения состава припоя, является давление, на 40 кПа превышающее парциальное давление наиболее легкоиспаряющегося компонента. Поскольку цинк является одним из самых активно испаряющихся компонентов.

эти рекомендации можно распространять и на другие припои.

Экспериментально были установлены и пределы температурного интервала рекристаллизации однофазного латунного припоя (см,таблицу),

Верхний предел обусловлен тем, что при более высокой средней температуре садки в промьшшенных ус- ловиях имеется риск рплавления припоя при термообработке, так как температура солидуса одноф знрй латуни около , а термопары установлены в печи, а не на деталях.

Нижний предел 740°С обусловлен тем что именно с этой температуры начинается интенсивный рост зерна и резко снижается скорость испарения цинка, что существенно влияет на качество и прочность паяных швов (см.таблицу).

При давлении газовой среды 78 кПа потери цинка во время кристаллизации становятся незначительными 0,4%. Это наименьшее давление, при котороммож- но производить термообработку пргйюя, оно на 40 кПа превьшает парциальное давление цинка при температуре лат5гн- ного припоя . Однако потери цинка (в %) можно еще более сократить, повьшая давление защитной газовой среды: 88 кПа - 0,34%, 98 кПа-0,30%, 112 кПа - 0,27%. Дальнейшее повышение давления газовой среды не эффективно. Как показал эксперимент даже резкое увеличение давления до I95 кПа (2,0 атм) не дает существенного уменьшения потерь цинка, которые составляют 0,25%. Таким образом, поскольку в промышленных условиях трудно обеспечить при термообработке повышенное давление, целесообразно ограничить его величину в пределах 78 - 112 кПа.

I

Пример. Предлагаемый способ

был использован для обработки припоя при конвейерной пайке сложных и длинномерных узлов трубопроводов из углеродистой стали 20. Из латунной проволоки Л63 диаметром 1 мм (ГОСТ 16130- -72) изготавливали кольца по форме и размерам паяемых узлов. Кольца при

поя прошли термообработку в интерва - ле температур вторичной рекристаллизации по режимам, приведенным в таблице. При давлении газовой среды 108 кПа скорость нагрева при рекристаллизации была 110 - 120 град/мин, .при пайке 50-80 град/мин. В результате пайки термообработанным припоем было осуществлено уменьшение испарения цинка, достигнута стабильность режимов процесса и повышено качество паяных узлов. Независимо от расположения паяных соединений в печи и скорости нагрева во всех случаях получены 100%-ный припой, плавные галтели паяных швов, высокая прочность на срез.

Пайка припоем, не прошедшим вторичной рекристаллизации показала, существенно худшие результаты (см,таблицу) , требуемое качество швов не было обеспечено.

Применение предлагаемого способа обработки припоя перед пайкой позволяет существенно повысить качество паяных соединений при использовании припоев с легкоиспаряющимися компонентами.

Формула изобретения

1.. Способ обработки припоя перед пайкой, включающий изготовление закладных элементов из деформированньпс заготовок припоя и их термическую обработку, отличающееся тем, что, с целью повышения качества паяных швов за счет уменьшения испарения компонентов из припоя, термическую обработку припоя производят в интервале температур вторичной рекристаллизации в защитной газовой среде, давление которой по крайней мере на 40 кПа превьш1ает парциальное давление испаряющегося из припоя компонента.

2. Способ по п.I, о т л и ч а ю- щ и и с я тем, что при использовании в качестве припоя однофазной латуни рекристаллизацию производят при температуре 740-850 0 и давлении защитной газовой среды 78-112 кПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки в парах легкоиспаряющегося элемента | 1985 |

|

SU1258635A1 |

| Способ пайки в парах легкоиспаряющегося элемента | 1980 |

|

SU929357A1 |

| Способ пайки изделий | 1981 |

|

SU1107971A1 |

| Паста для высокотемпературной пайки | 1988 |

|

SU1563933A1 |

| Способ пайки | 1979 |

|

SU804269A1 |

| Способ пайки в защитной газовой среде | 1988 |

|

SU1549686A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2004 |

|

RU2263569C1 |

| Паста для высокотемпературной пайки | 1988 |

|

SU1590294A1 |

| Способ пайки сталей в газовой среде | 1987 |

|

SU1489929A1 |

| Способ пайки некапиллярных соединений | 1986 |

|

SU1362579A1 |

Изобретение относится к пайке, в частности к способу обработки припоя перед пайкой, и может быть использовано при пайке деталей из углеродистых сталей латунными и серебрян- ньми припоями, содержащими легкоиспаряющиеся компоненты. Цель изобретения - повьшение качества паяных швов .за счет уменьшения испарения компонентов из припоя. Перед пайкой из деформированных заготовок припоя изго- тавливают закладные злементы. Припой подвергают термической обработке, которую производят в интервале температур вторичной рекристаллизации в защитной газовой среде, давление кото-, рой по крайней мере 40 кПа превъш1ает парциальное давление испаряющегося из припоя компонента. При использовании / качестве припоя однофазной латуни рекристаллизацию производят при температуре 740-850 С и давлении газовой среды. При этом уменьшается испарениеg цинка. Обеспечивается стабильность - процесса. 1 з.п,ф-лы, 1 табл. ff

| Способ изготовления составных балок | 1941 |

|

SU68974A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-07—Подача