Химические реакторы с .многостуиеичатым тепловым регулированием процесса, как известпо, характеризуются наиболее иизкимп удельными затратами металла иа их изготовление, оссбеиио в системах, предусматривающих работу с теплоагентами смешения, а ироведение в подобных реакторах большинства экзотермических и некоторых эндотермических процессов является весьма эффективным.

Наиболее широкое практическое применение этот способ химпкофизического управления процессом нашел при экзотермических каталитических процессах, как, например, гидрировании, деструктивной гидрогенизации, полимеризации олефпнов и т. п.

Однако, несмотря па многочислеипые преимуш,ества секциопированных химических реакторов по сравнеипю с другими типами теплообменных аппаратов, действующие на заводах многоступенчатые реакторы имеют следующие недостатки.

1)Невозможность автоматизации управления ходом процесса в реакторах, имеющих многозопные термопары, размещенные в общем сквозном кармане, проходящем через все последовательные ступени «еактора. Практическая невозможность автоматизации работы таких реакторов является следствием значительных искажений замеров температур в регулируемых зонах вследствие высокой теплопроводности стенок общего кармана, защищающего термопары.

2)Большая трудоемкость смены катализатора в отдельиых секциях или в целом реакторе, вызывающая большие простои. Для сохранения заданной производительности цехов необходимо предусматривать запасные реакторы, так как смену катализатора необходимо производить в отдельных помещениях, и поэтому приходится или передвигать реакторы для разгрузки в другие помещения, или располагать реакторы в изолированных помещениях.

Предложенный новый свободный от вышеуказанных недостатков секционироваппый реактор со ступенчатым еамостоятельным тепловым

№ 143376- 2 регулированием теплоагентами смешения в каждой ступени отдельно, представляющий собой несущий цилиндрический корпус, снабженный верхней фланцевой крышкой, в которую вварены штуцеры для ввода сырья, хладагентов и пирометрических линий, и в нижнем днище штуцерами для вывода продуктов реакции и люком, в который вставлены корзины с катализатором для процесса в стационарном слое, опирающиеся на концевые кронштейны несущего корпуса, с уравновешиванием давления в создаваемом кольцевом зазоре и в реакционной зоне, характеризуется тем, что, с целью облегчения операций загрузки и выгрузки катализатора, монтажа и демонтажа, корзины с катализатором вмонтированы в несущий корпус реактора, в виде собранного пакета с присоединенными внутренними разводками труб для подачи тенлоагентов в отдельные секции и пирометрическими линиями.

При проведении процессов с кипящим слоем катализатора в описанном секционированном реакторе применяют приспособление по авт. св. oN 110332 для перетока мелкозернистого катализатора из секции в секцию и частичного отвода его на регенерацию.

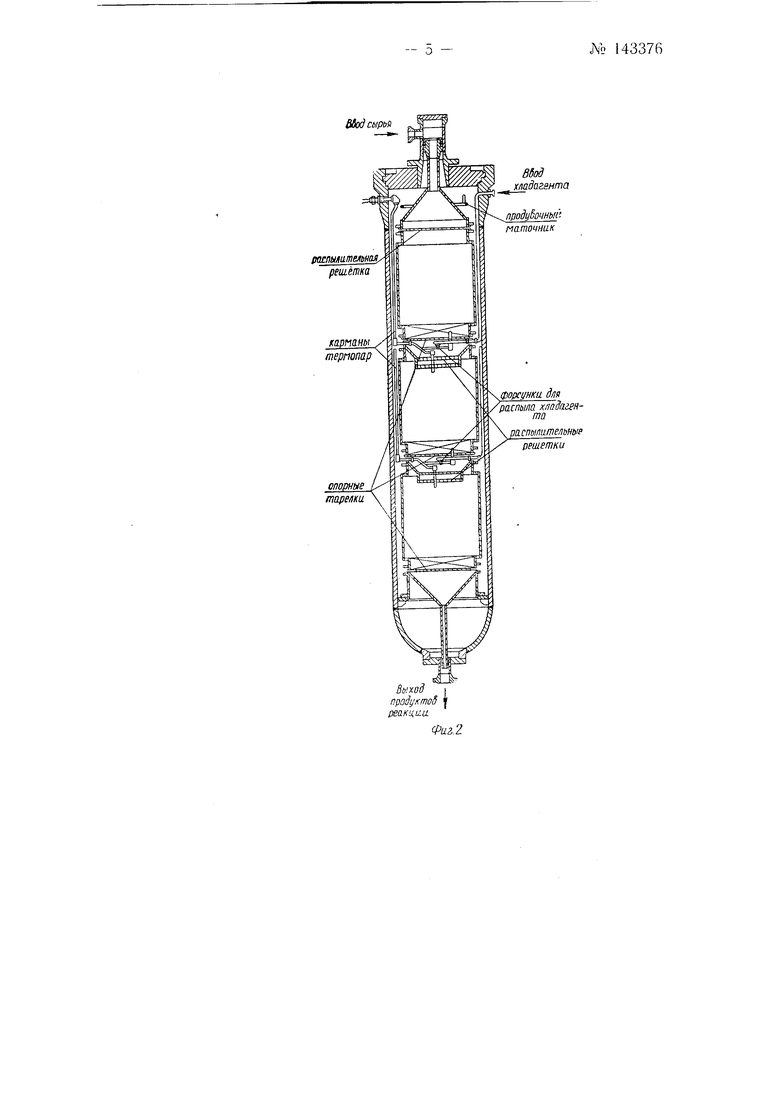

Принципиальные схемы описанных реакторов с пакетами из нескольких собираемых на стороне секций приведена на фиг. 1 и 2.

На фиг. 1 показана схема реактора, с относительно небольшой загрузкой катализатора и с подвеской пакета из 3-4 корзин к верхней крышке реактора.

Па фиг. 2 приведены схемы реактора с больши.м количеством загруженного катализатора; в этом случае «пакет, состоящий из 3-6 корзин покоится на опорном кольцевом кронштейне, расположенном в нижней части несущего корпуса.

Обе схемы секционированны.х реакторов предусматривают применение специальных центрирующих приспособлений, защитных труб для пирометрических проводок, съемных креплений ;1ля линий «теггтоггентов смешения и ряд других приспособлений, также не показанных на схемах.

В схеме с подвижными «иакетами внутренние коммуникации подсоединяются к наружным через верхнюю крьипку аппарата: в схеме с опира ощимися «пакетами разъемные сочленения коммуникаций крепятся к утолщенной верхней части несущего корпуса реактора.

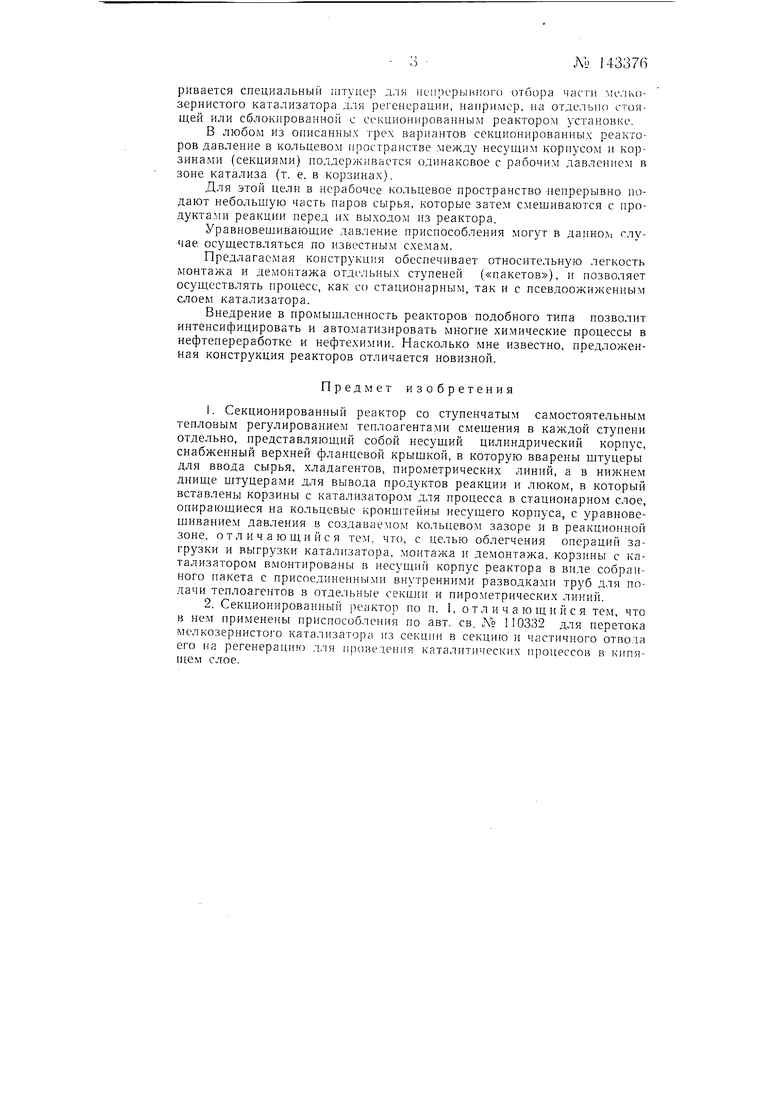

Описанные схемы химических реакторов пригодны как для работы со стационарными гранулированными катализаторами, так и для псевдоожиженных мелкозернистых катализаторов. При применении последних {кипящий слой катализатора) несколько изменяются некоторые детали реактора: например, для обеспечения нсевдоожиженного состояния катализатора, подвод паров сырья нредус.матривается в нижней части аппарата (см. фиг. 3), отпадают переточпые устройства с тарелки на тарелку; тенлоагенты смен.1ения вводятся непосредственно в псевдоожиженный слой катализатора и т. д. Подобные аннараты, в свою очередь, дополняются вторым нижним сальником для присоединения линии подачи сырья, а верхпий сальник служит для присоединения к линии вывода продуктов реакции. На выходе паров из верхней секции с мелкозернистым катализатором должны быть предусмотрены соответствующие циклоны.

Описанный реактор, как это показано на фиг. 3, может быть приспособлен для медленного и непрерывного обновления мелкозернистого катализатора, находящегося в псевдоожиженном состоянии, чем устраняется постоянное изменение гранулометрического состава и рабочей активности мелкозернистого катализатора. Это достигается в нроточных по мелкозернистому катализатору секционированных реакторах, выполняемых по авт. св. Л 110332.

По такой схеме (см. фиг. 3) в нижней части аппарата предус.матривается специальн)(й njTVuep для непрерыиного отбора части мелкозернистого катализатора для регенерации, например, на отдельно стоящей или сблокированной с секционированным реактором установке.

В любом из описанных трех вариантов секционированных реакторов давление в кольцевом иространстве между несушим корпусом п корзинами (секциями) поддерживается одинаковое с рабочим давлением в зоне катализа (т. е. в корзинах).

Для этой цели в нерабочее кольцевое пространство непрерывно подают небольшую часть паров сырья, которые зате.м смешиваются с продуктами реакции перед их выходо.м из реактора.

Уравновешиваюшие давление приспособления могут в данном случае осуществляться по известным схемам.

Предлагае.мая конструкция обеспечивает относительную легкость монтажа и демонтажа отдельных ступеней («пакетов), и позволяет осушествлять процесс, как со стационарным, так и с псевдоожиженным слоем катализатора.

Внедрение в промышленность реакторов подобного типа позволит интенсифицировать и авто.матизировать многие химические процессы в нефтепереработке и нефте.хи.мии. Насколько мне известно, предложенная конструкция реакторов отличается новизной.

Предмет изобретения

1.Секционированный реактор со ступенчатым самостоятельным тепловым регулированием теплоагентами смешения в каждой ступени отдельно, представляюший собой несуший цилиндрический корпус, снабженный верхней фланцевой крышкой, в которую вварены штуцеры для ввода сырья, хладагентов, пирометрических линий, а в нижнем днище штуцерами для вывода продуктов реакции и люком, в который вставлены корзины с катализатором для процесса в стационарном слое, опирающиеся на кольцевые кронштейны несущего корпуса, е уравновешиванием давления в создаваемол кольцевом зазоре и в реакционной зоне, отличающийся тем. что, с целью облегчения операций загрузки и выгрузки катализатора, монтажа и демонтажа, корзины с катализатором вмонтированы в несущий корпус реактора в виде собранного пакета с присоединенными внутренними разводками труб для подачи теплоагентов в отдельные секции и пиpo reтpичecкиx линий.

2.Секционированпьп реактор по п. 1, отличающийся тем, что в нем применены приспособления по авт. св. № 110332 для перетока мелкозернистого катализатора из секции в секцию и частичного отвода его на регенерацию для 11)()ведеиия каталитических п юцессов в кипящем слое.

- 3Л1 143376

ВбоИ хладагента сырм

SSodcMpbH

млшгдаом

хладагента

. продуКочнык маточник

- форсунки дпя /рашш xtiahiSKта

раслыпишельнуе / решетки

j npodijKmoS I /хакцаа

cpaz2

| название | год | авторы | номер документа |

|---|---|---|---|

| Многосекционный контактор для непрерывного ступенчато- противоточного взаимодействия твердых мелкозернистых материалов с жидкостями | 1959 |

|

SU128002A1 |

| Способ селективного двухстадийного ступенчато-противоточного каталитического крекинга тяжелых нефтяных дистиллатов в кипящем слое порошкообразного катализатора | 1958 |

|

SU124050A2 |

| Способ двухстадийного каталитического крекинга углеводородного сырья | 1970 |

|

SU380126A1 |

| Способ переработки углеводородного сырья | 1972 |

|

SU408960A1 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1999 |

|

RU2156161C1 |

| Реактор (варианты) и способ диагностики неисправностей и оптимизации конструкции реактора дегидрирования парафиновых углеводородов С3-С5 | 2016 |

|

RU2625880C9 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2019 |

|

RU2727887C1 |

| Способ регенерации алюмохромового катализатора и регенератор для его осуществления | 2020 |

|

RU2746425C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2011 |

|

RU2472765C1 |

| Способ подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С и устройство для его осуществления | 2019 |

|

RU2710016C1 |

Авторы

Даты

1961-01-01—Публикация

1960-06-22—Подача