I

Изобретение огносигся к области переработки углеводородного сырья, в частности нефтяных дистиллятов, путем каталитического крекинга в присутствии мелкодисперсных катализагоров.

Известен способ переработки нефтяных фракций путем каталитического крекинга, заключающийся в том, что исходное сырье поступает в прямоточный реактор с потоком газовзвеси или в реактор с псевдоожиженным слоем мелкодисперсного катализатора. Полученные при этом продукты проходят систему пылеулавливания, где происходит отделение продуктов реакции от катализатора. Продукты каталитического крекинга подают на фракционирование, а отработанный катализатор подве{ гают отпарке для удаления адсорбированных углеводородов и далее направляют на регенерацию. Регенерацию осуществляют следующим образом. Отработанный катализатор из реактора, пройдя отпарную зону, по напорному стояку поступает в узел захвата системы пневмотранспорта, отку-

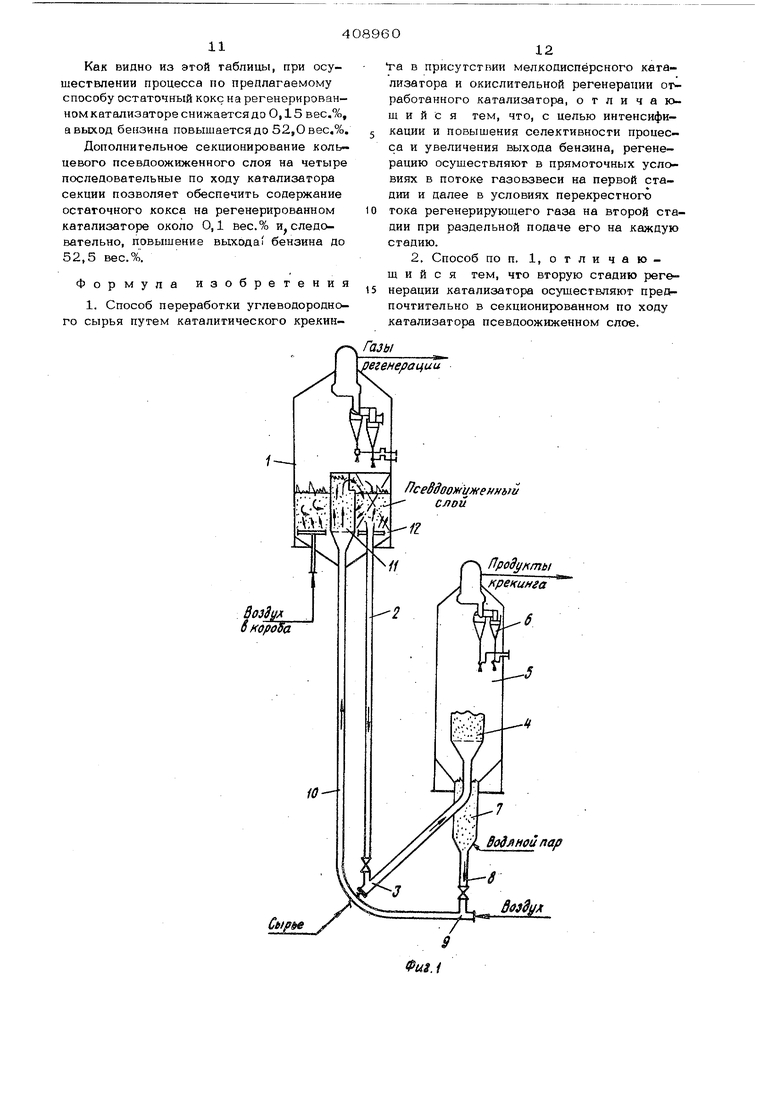

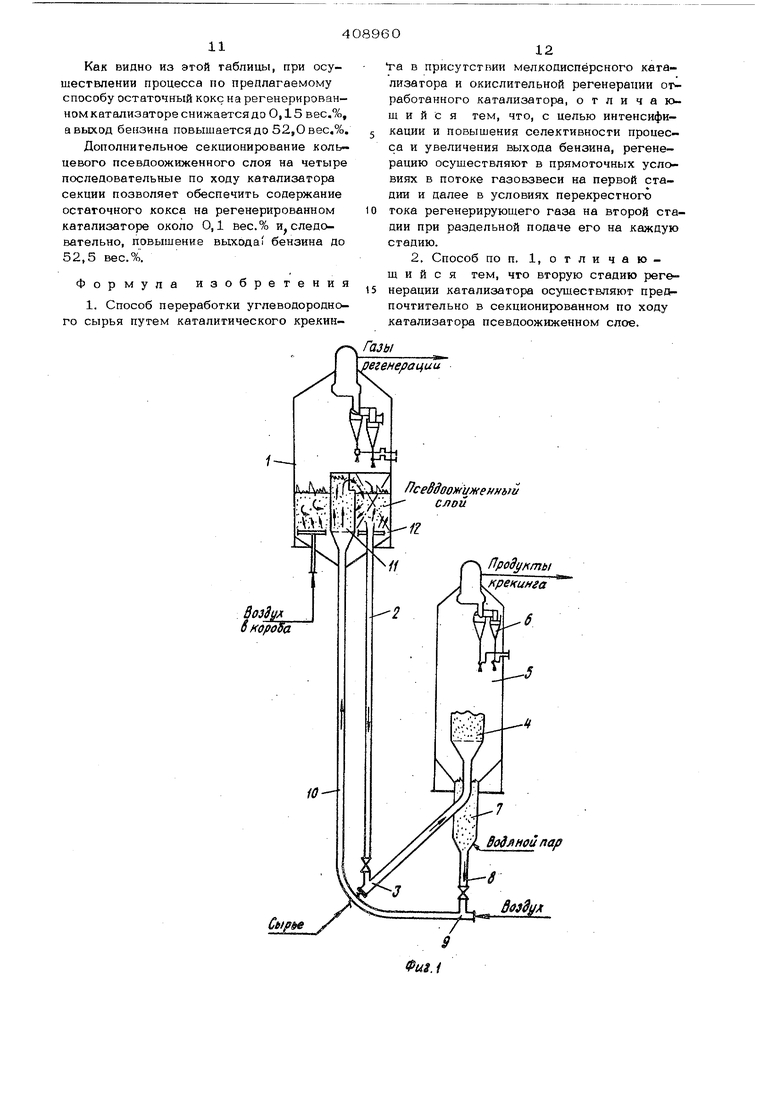

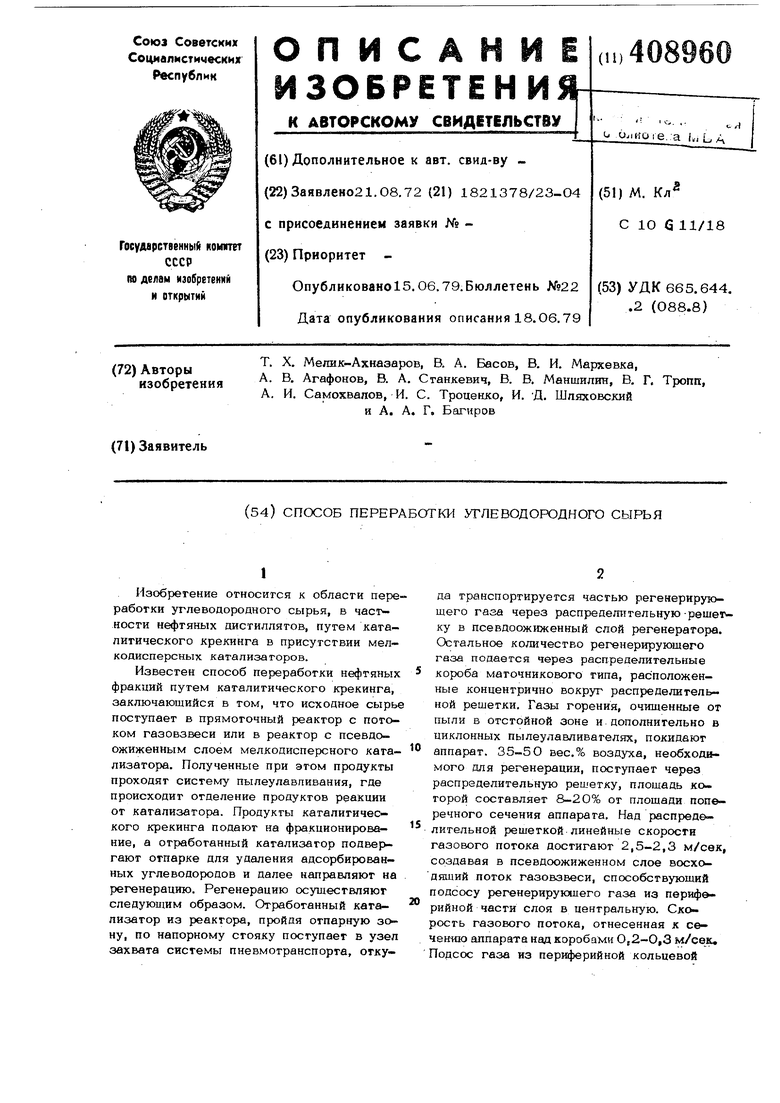

да транспортируется частью регенерирующего газа через распределительную-решетку в псевдоожиженный слой регенератора. Остальное количество регенерирующего газа подается через распределительные короба маточникового типа, расположенные концентрично вокруг распределительной решетки. Газы горения, очищенные от пыли в отстойной зоне и дополнительно в циклонных пылеулавливателях, покидают аппарат. 35-5 О вес,% воздуха, необходимого для регенерации, поступает через распределительную решетку, площадь которой составляет 8-20% от площади поперечного сечения аппарата. Над распределительной решеткой линейные скорости газового потока достигают 2,5-2,3 м/сек, создавая в псевдоожиженном слое восходяший поток газовзвеси, способствующий подсосу регенерирующего газа из периферийной части слоя в центральную. Скорость газового потока, отнесенная к сечению аппарата над коробами 0,2-0,3 M/cejs, Подсос газа из периферийной кольцевой части в зону с повышенными скоростями газового потока способстг}ует еше большей неравномерности распределения газа по сечению аппарата. Крайняя неравномерность распределе- ния газового потока влечет за собой уху шение контакта фаз, уменьшение времени пребывания регенерирующего газа в псев доожиженном слое и, как следствие, ухуд шение показателей процесса в целом, Кроме этого, интенсивное перемешивание мелкозернистого катализатора в реге нераторе уменьшает движущую силу процесса и приводит к неравномерному вре- мени пребывания катализатора в регенераторе и, следовательно, к неравномерному выжигу кокса с отдельных частиц катализатора. В результате описанного явл& ния средняя активность катализатора в системе снижается и ухудшаются показатели процесса в целом. Глубина регенерации в этих условиях составляет 35 - 5О % при содержании остаточного кокса 0,5-0,9 вес.% (в сред нем О,7 вес.%). Содержание кокса на входе в реактор - приблизительно 1,13 среднее содержание кокса на катализаторе в зоне реакции 0,915 Бес.%. С целью повышения селективности про цесса и увеличения №1хода бензина регенерацию катализатора осуществляют в прямоточных условиях в потоке газовзвеси на первой стадии и далее в условиях перекрестного тока регенерирующего газа на второй стадии при раздельной подаче его на каждую стадию. Вторую стадию регенерации проводят преимущественно в секционированном по ходу катализатора псевдоожиженном слое Проведение окислительной регенерации в две стадии позволяет резко снизить содержание остаточного кокса на катализаторе и тем самым повысить активность и селективность действия катализатора. Эго проявляется особенно наглядно при использовании цеолитсодержащих катализаторов. Оптимальными параметрами двухстаднйной регенерации являются: линейная скорость газового потока 1,0-1О м/сек, температура 50Q-650 С, концентрапия катализатора 2Q-350 кг/м - на первой стадии, и, соответственно, 0,1,5 м/се 530-700°С, 35О-60О кг/м - иа второ сгадив проиесса. На фиг. 1 показана принципиальная схема проведения процесса; на фиг. 2 трафик зависимости алхода бензина от среднего содержания кокса на катализаторе. Свежерегенерированный катализатор з регенератора 1 по напорному стояку 2 поступает в узел смешения 3 и далее в реактор 4, где контактируется со свеим сырьем или смесью свежего и вторичного сырья или только со вторичным сырьем, или двумя потоками раздельно с первичным и вторичным сырьем. Реактор может быть лн5бого типа: прямоточный с потоком газовзвеси или с псевдоожижен- ным слоем. Продукты реакции, пройдя сепарационное пространство 5 реактора и систему 6 пылеулавливания, поступают на фракционирование. Отработанный катализатор из реактора направляется в десорбер 7, откуда после удаления адсорбированных углеводородов поступает по напорному стояку 8 в узел 9 захвата пневмотранспорта отработанного катализатора, где подхватывается потоком регенерирующего газа и по подъемной линии 10 движется в прямоточную часть регенератора 11. Здесь осуществляется частичная регенерация катализатора до глубины, определяемой расчетом. Частично регенерированный (в первой стадии) катализатор поступает в псевдоожиженный слой, где в условиях перекрестного тока протекает вторая стадия регенерации, и достигается ее заданная глубина. Далее катализатор поступает в напорный стояк 2 регенерированного катализатора и в реактор 4. Воздух на вторую стадию регенерации поступает самостоятельным потоком через распределительные короба 12. Возможно осуществление второй стадии регенерации при разделении катализатора после первой стадии на два самостоятельных потока. По этой схеме катализатор, прощедший первую стадию регенерации, поступает в кольцевом псевдоожиженном слое в точку, противоположную точке вывода его из регенератора, и, разделившись на два потока, движется к и 1ходному отверстию и далее в напорный стояк 2. Эффективность;, работы регенератора по этой схеме такая же как по схеме основного варианта. Разделение центральной и периферийной зон по предлагаемому способу позволяет исключить поступление катализатора из нижней части пер1&|)ери&иого слоя Б центральную и уменьшить подачу регенерируклцего газа на первую стадию регенерации. Вследствие этого снижается унос катализатора из регенератора и уменьшается эрозия транспортной линии. Зависимость выхода бензина и селек тивности катализатора от среднего соде жания кокса на катализаторе в зоне реа ции иллюстрируются следующим примеро Пример, Опыт проводят на лабо раторной установке с реактором, оборуд ванным мешалкой. Сырьем служит тяжелый вакуумный газойль (фракция 35 О50О с) ромашкинской нефти, обладающи следующими свойствами: Плотность J 0,9170 Фракционный состав Начало кипения, С332 Выкипает 50%, °С447 До №1кш1ает, вес.%1,5 До выкипает, вес.%93,0 Содержание серы, вес. %1,78 Сульфируемые, об.%54,0 Коксуемость, вес.%О,40 Вязкость кинематическая, ест35,0 Температура застывания, С+4,0 Химический состав вес.%: Углеводороды: кафтено-парафиновые47,5 легкие ароматические17,6 средние ароматические19,1 тяжелью ароматические12,4 Смола3,4

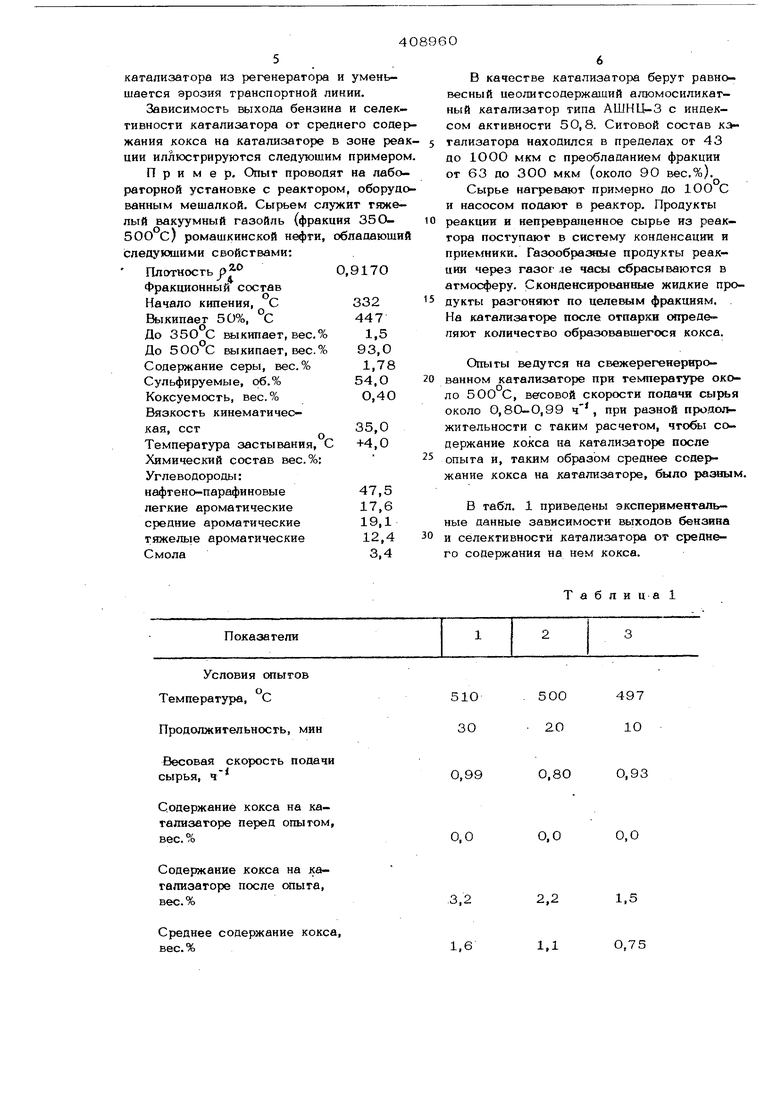

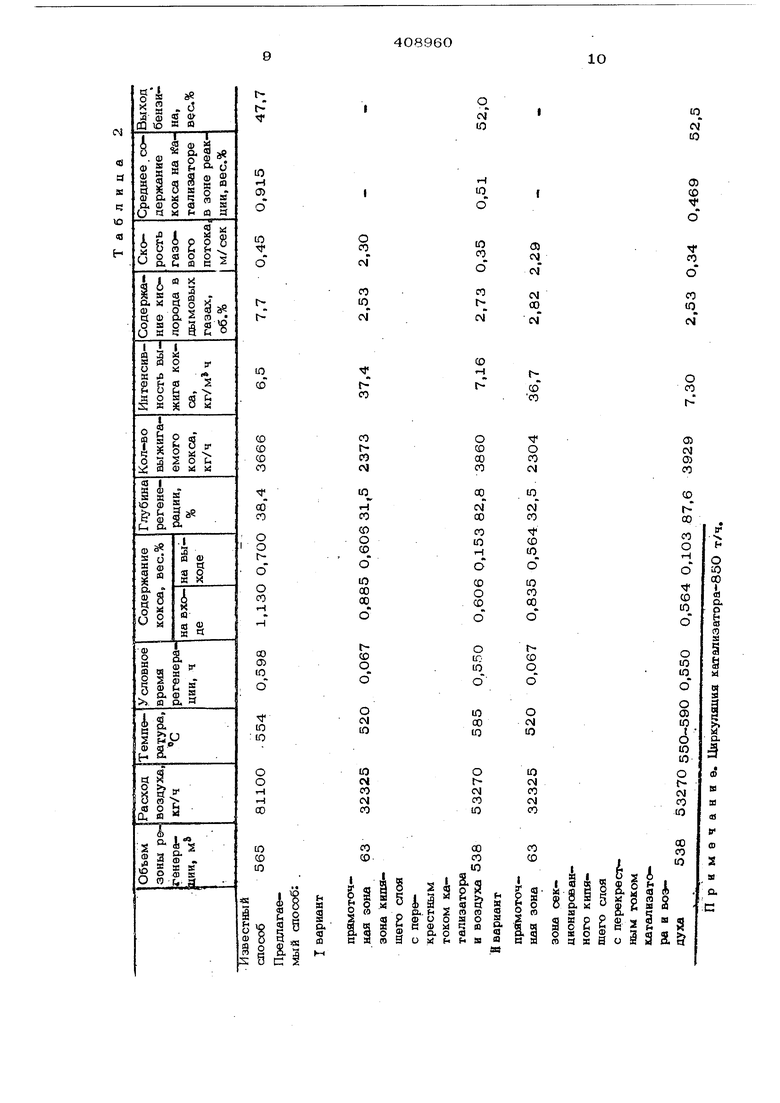

Таблица 1 В качестве катализатора берут равновесный цеолитсодержащий алюмосиликат- ный катализатор типа АШНЦ-3 с индексом активности 50,8. Ситовой состав катализатора находился в пределах от 43 до 1000 мкм с преобладанием фракции от 63 до ЗОО мкм (около 90 вес,%). Сырье нагревают примерно до 1ОО С и насосом подают в реактор. Продукты реакции и непревршценное сырье из реактора поступают в систему конденсации и приемники, Газоображиле продукты реакции через газог ,ie часы сбрасываются в атмосферу. Сконденсированные жидкие продукты разгон5пот по целевым фракциям. На катализаторе после отпарки определяют количество образовавшегося кокса. Опыты ведутся на св ежерегенериро- ванном катализаторе при температуре около 500 С, весовой скорости подачи сырья около 0,80-0,99 ч , при разной продолжительности с таким расчетом, чтобы содержание Koicca на катализаторе после опыта и, таким образом среднее содержание кокса на катализаторе, было разным, В табл. 1 приведены экспериментальные данные зависимости ш.1ходов бензина и селективности катализатора от среднего содержания на нем кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА | 2010 |

|

RU2529021C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2262527C1 |

| Способ двухстадийного каталитического крекинга углеводородного сырья | 1970 |

|

SU380126A1 |

| Способ регенерации цеолитсодержащего катализатора крекинга | 1972 |

|

SU1080730A3 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2452762C2 |

| МАКСИМАЛЬНОЕ ПРОИЗВОДСТВО ОЛЕФИНОВ С ПРИМЕНЕНИЕМ МНОГОСТУПЕНЧАТОЙ РЕАКЦИИ В ПРИСУТСТВИИ КАТАЛИЗАТОРА И ЕГО РЕГЕНЕРАЦИИ | 2019 |

|

RU2799345C2 |

| Способ каталитического кретинга тяжелого нефтяного сырья | 1977 |

|

SU659598A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОЙ МАСЛЯНОЙ ФРАКЦИИ | 1985 |

|

RU2091433C1 |

| КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ПОВЫШЕНИЯ СЕЛЕКТИВНОСТИ КАТАЛИЗАТОРА(ВАРИАНТЫ) | 2010 |

|

RU2548362C2 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

Условия опытов Температура, С

Продолжительность, мин

Е}есовая скорость подачи сырья, ч

Содержание кокса на катализаторе перед опытом,

вес.%

Содержание кокса на катализаторе после (жыта, вес.%

Среднее содержание кокса, вес,%

497

500 20 10

0,93

0,80

0,99

0,0

О, О

0,0

1,5

.3,2

0,75

1,6

Материальный баланс, вес. %

Газ Hg «С,, Бензин, Cj 195°C Остаток выше 195 С Кокс, % Потери

Глубина разлохония сырья Селективность

л

Выход бензина на разложенное сырье, вес.%

Отношение бензин/газ

Характеристика качеств бензина

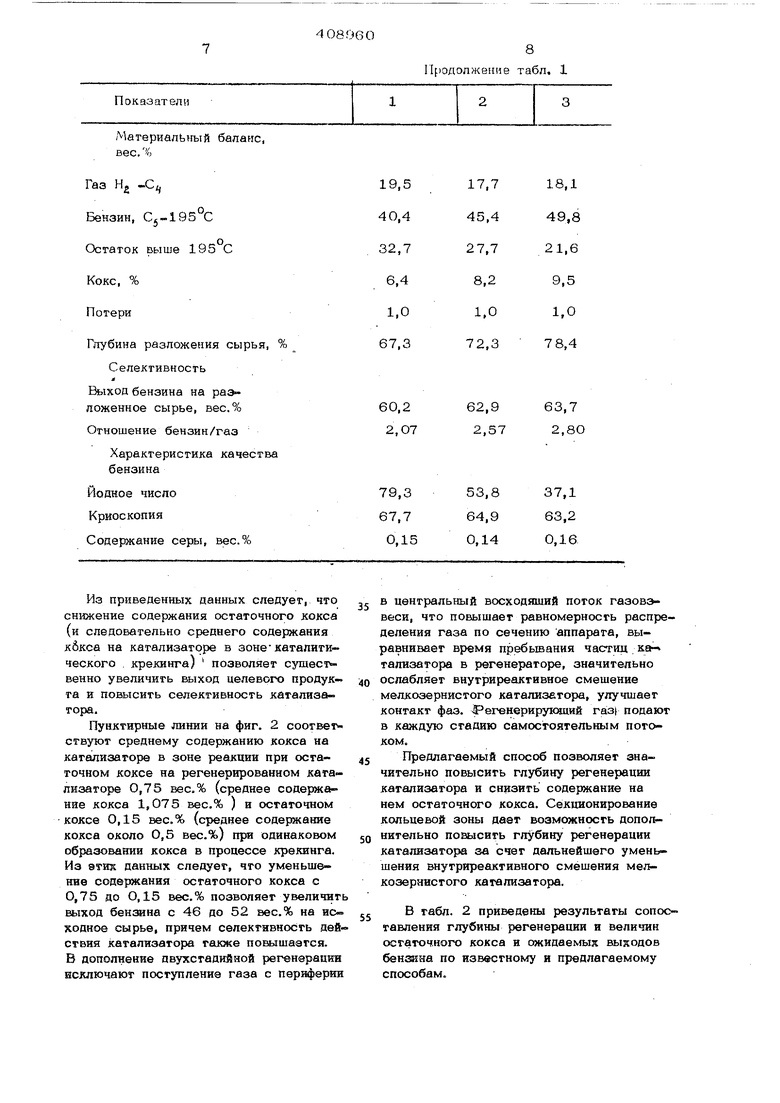

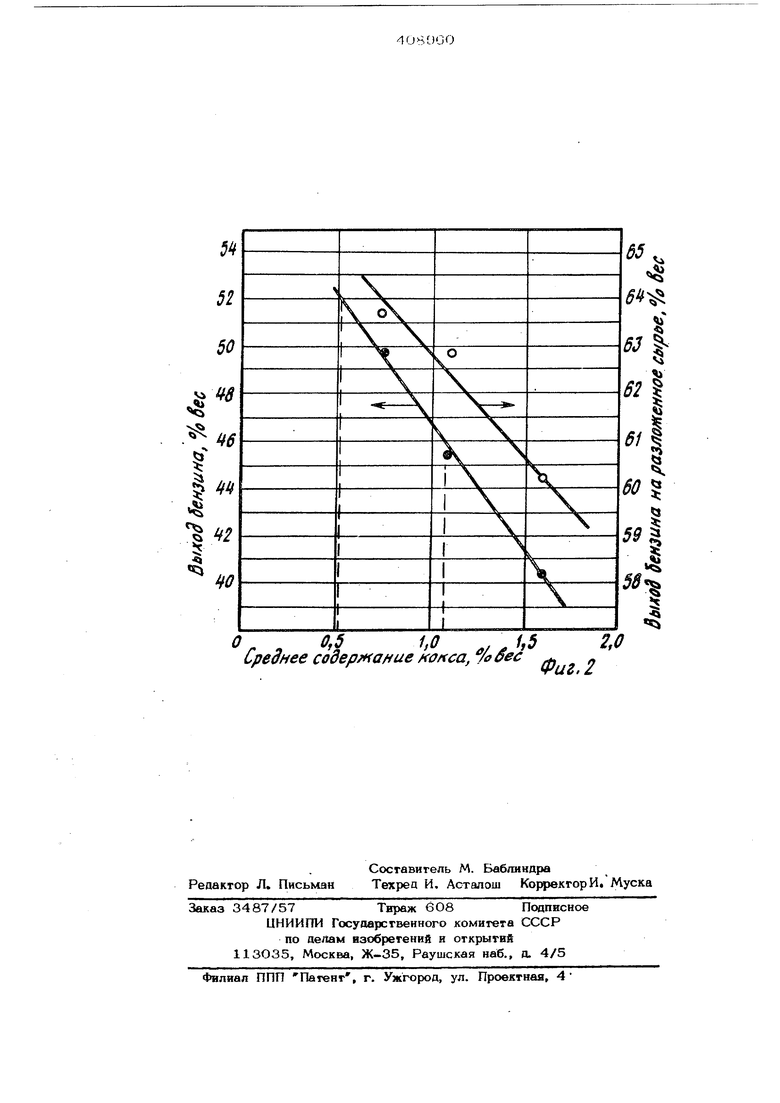

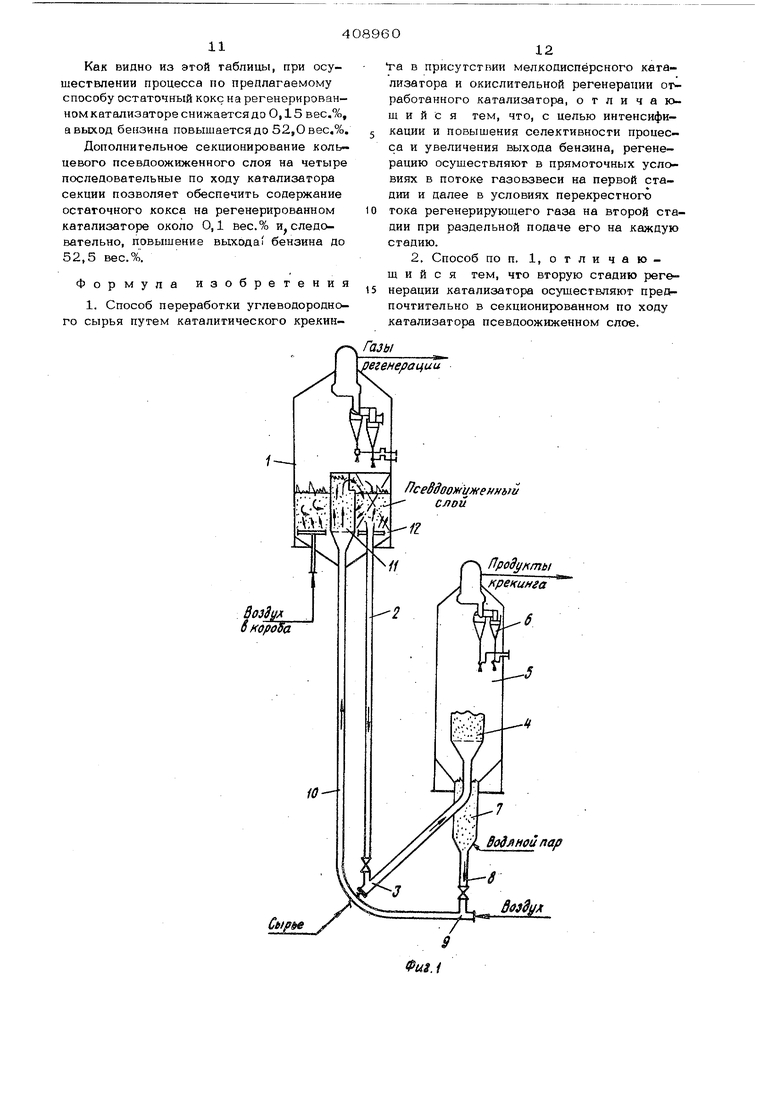

Из приведенных данных следует, что снижение содержания остаточного кокса (и следовательно среднего содержания кбкса на катализаторе в зонекаталитического крекинга) позволяет сушест венно увеличить выход целевого продукта и повысить селективность катализатора.

Пунктирные линии на фиг, 2 соответ ствуют среднему содержанию кокса на катализаторе в зоне реакции при остаточном коксе на регенерированном катализаторе О,75 вес.% (среднее содержание кокса 1,075 вес,% ) и остаточном коксе 0,15 вес,% (среднее содержание кокса около 0,5 вес.%) при одинаковом образовании кокса в процессе крекинга. Из этих данных следует, что уменьшвнне содержания остаточного кокса с 0,75 до О,15 вес.% позволяет увеличить выход бензина с 46 до 52 вес.% на ис ходное сырье, причем селективность действия катализатора также повышается. В дополнение двухстадийной регенерации исключают поступление газа с периферии

8

Продолжение табл, 1

19,5

40,4

32,7

1,0

67,3

63,7

62,9 2,8О

2,57

в центральный восходящий поток газовэвеси, что повышает равномерность распределения газа по сечению аппарата, выравнивает время пребьшания частиц ка- тализатора в регенераторе, значительно

ослабляет внутриреактивное смешение мелкозернистого катализатора, улучшает контакт фаз. Й егенерирукииий raai подают в каждую стадию самостоятельным потоком.

Предлагаемый способ позволяет значительно повысить глубину регенерации катализатора и снизить содержание на нем остаточного кокса. Секционирование кольцевой зоны дает возможность дополнительно повысить глубину регенерации катализатора за счет дальнейшего уменьшения внутриреактивного смешения мелкозернистого катализатора.

В табл. 2 приведены результаты сопоставления глубины регенерации и величин остаточного кокса и ожидаемых выходов бензина по известному и предлагаемому способам.

Как видно из этой таблицы, при осушесгвлении процесса по предлагаемому способу остаточный кокс на регенерирован- номкатализатореснижаетсядо 0,15 вес.%, авыход бе 1зина повышается до 52,0 вес.%.

Дополнигельное секционирование кольцевого псевдоожиженного слоя на четыре последовательные по ходу катализатора секции позволяет обеспечить содержание остаточного кокса на регенерированном катализаторе около 0,1 вес.% и следовательно, повышение выхода бензина до 52,5 вес.%.

Формула изобретения

Va в присутствии мелкодисперсного катализатора и окислительной регенерации отработанного катализатора, о т л и ч а ющ и и с я тем, что, с целью интенсификации и повышения селективности процесса и увеличения выхода бензина, регенерацию осуществляют в прямоточных условиях в потоке газовзвеси на первой стадии и далее в условиях перекрестного тока регенерирующего газа на второй стадии при раздельной подаче его на каждую стадию.

Газы

0. 0,61,01,52,0

ipeoHee codepffiofiue й/ica, /аоес ф . n

Авторы

Даты

1979-06-15—Публикация

1972-08-21—Подача