1

Изобретение относится к нефтеперерабатывающей и нефтехимической прОлМышлепностп.

Известен способ двухстадийного каталитического крекинга углеводородного сырья в кинящем слое микросферического алюмосиликатного катализатора при температзфе 449-600°С, причем на второй ступени крекингу подвергают тяжелые фракции, выделенные из продуктов первой ступени крекинга, на полностью регенерированном катализаторе в прямоточных условиях.

Выход кокса 5,3 вес. %; выход газа (Са и легче) 2,2 вес. %; общий выход Сз 7,8 об. %; общий выход С4 13,1 об. %.

Однако при известном двухстадийном способе основной целевой продукт крекинга - бензин содержит повышенное количество серы и значительное количество непредельных углеводородов, что способствует смолообразованию и резко ухудшает его стабильность.

Непредельность основных продуктов каталитического крекинга по известному способу требует существенных затрат при последующей гидроочистке бензинов с целью доведения их качеств до норм действующих ГОСТ.

С целью повышения качества целевых продуктов и увеличения их выхода продукты первой стадии отделяют от отработанного катализатора и направляют на вторую стадию, которую осуществ.тяют в ступенчато-противоточных условиях в слое псевдоожиженпого свежерегенерированного катализатора.

Транспорт катализатора для второй стадии лселательно осуществлять, например, лигроином, подаваемым в таком количестве, чтобы не снизилась активность катализатора.

Улучшение качества целевого продукта и углубление крекинга достигается последовательным секционированием сепарационной зоны реактора тарелками и подачей на верхнюю тарелку дополнительного потока свежерегенерпрованного катализатора. Эту часть реактора называют зоной формирования качества.

Сущность способа заключается в следующем.

Предварительно нагретое сырье смешивают с частью свежерегенерированного катализатора в нижней части прямоточного реактора - подъемника. В этом реакторе осуществляют первую стадию крекинга.

Из реактора-подъемника парокатализаторная смесь поступает в верхнюю часть отпарной зонц, где происходит отделение продуктов крекинга и непревращенного сырья от катализатора.

Затем продукты крекинга н непревращенное сырье проходят зону формирования качества продуктов (вторая стадия крекинга), где в ступенчато-иротивоточкых условиях контактируют с дополнительным потоком свежерегенерированиого катализатора, подаваемого в верхнюю секцию зоиы.

Пары продуктов после очистки от увлеченной пыли в циклопах направляются на фракционировку, а отработанный катализатор из нижней секции ступенчато-противоточной зоиы поступает в отпарную зопу, где отпаривается совместно с катализатором первой стадии с последующей регенерацией катализатора.

В качестве вторичного . сырья используют различные фракции.

Для дополнитсл))иого повышения селективности процесса вторичное сырье крекируют в отдельном реакторе-подъемнике. В ряде случаев целесообразно продукты первой стадии крекинга вторичного сырья выводить над кинящил слоем верхней секции или же подавать в промежуточную секцию зоны формирования качества продуктов.

Транспорт свежерегенерированиого катализатора в зону формирования качества продуктов обычно осуществляют водяным паром. Весь водяной нар или часть его можно заменить нефтепродуктом, например лигроином (фракция 195-250°С из фракционирующей колонны).

Крекннг лигроипа дает дополнительный выход бензина (на лигроин около 27,2%). Образующийся прн этом кокс (до 2% на лигроин) не оказывает заметного влияния па активность катализатора, так как количество его не превышает 0,2-0,3% на катализатор, а это, как известно, ирактически не снижает активность катализатора.

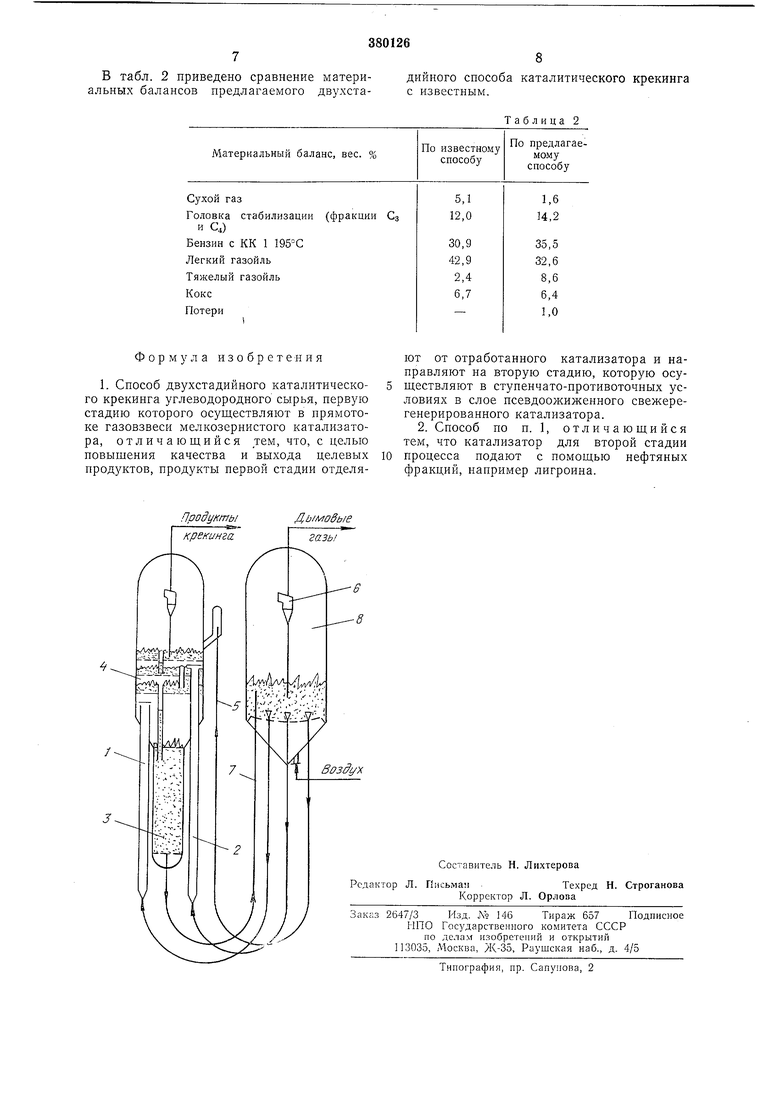

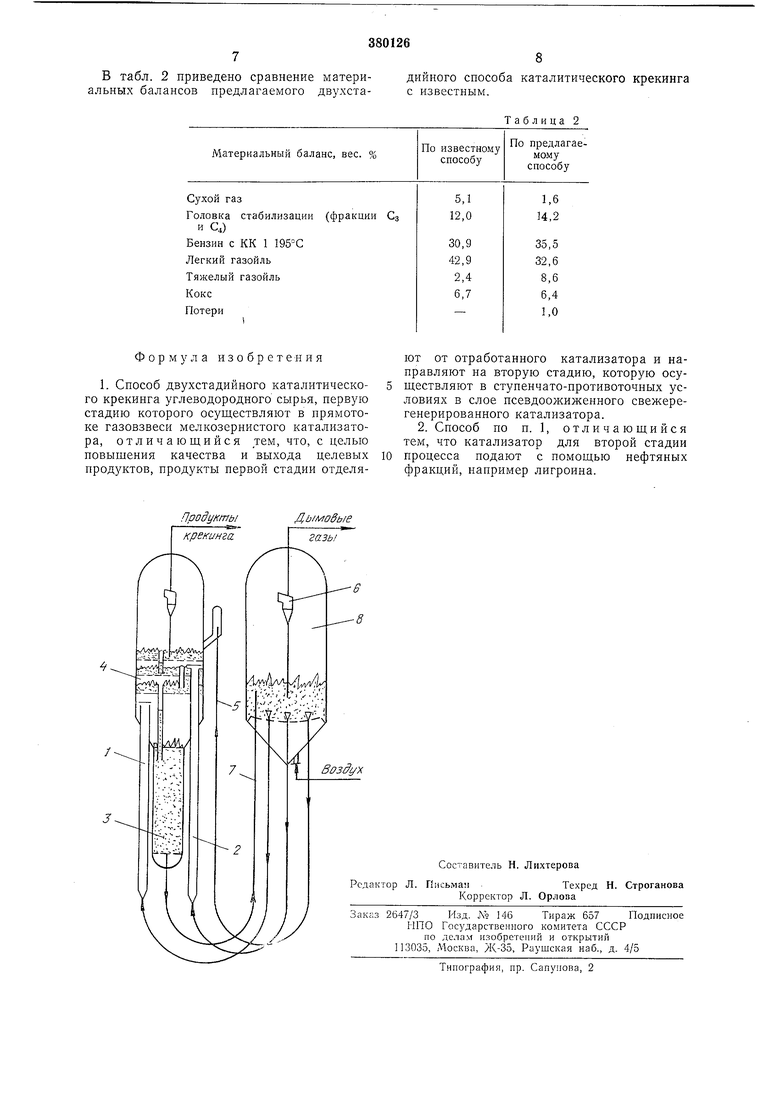

На чертеже изображена схема установки каталитического крекинга с расиоложением реактора и регенератора на одном уровне.

Свежее сырье, предварительно нагретое до температуры 300-450°С, подают в нижнюю часть реактора-нодъеминка 1, где происходит смешение сырья с катализатором и иервая стадия крекинга свежего сырья.

Вторичное сырье из фракционирующей колонны подают в нпжнюю часть реактораподъемника 2, где пронсходит смешение сырья с катализатором и первая стадия крекинга вторнчного сырья.

Температура в реакторах 1 и 2 составляет 400-590°С, предпочтительно 480-530°С. Давление в реакторе 0,6-1,5 ати, иредночтительно 0,8-1,0 ати. Линейная скорость газового потока 1 - 15 м/сек, предпочтительно 2-8 м/сек. Концентрация катализатора в потоке газоЕзвесп зависит от скорости газового потока и весового отношения расхода циркулирующего катализатора к расходу сырья и поддерживается в пределах 10-300 кг/м. Время пребывания паров сырья в реакционном объеме не более 3-10 сек. Весокая скорость подачи сырья 10-100 ч- Весовое отношение расхода

цнркулируюнюго катализатора к расходу сырья (4 -15) : 1.

По выходе нз реактора 1 газовзвесь поступает в отстойную зону десорбера 3, где отработанный катализатор отделяется от

продуктов и непревращенного сырья первой стадии крекинга сырья.

Затем эти продукты и непревращенное сырье поступают в ступенчато-нротивоточпую зону 4 формирования качества продуктов, состоящую в оиисываемом случае нз трех секций киняи его слоя.

Темиература в зоне 4 450-600°С, предночтительио 480-550°С. Давление вверху 0,3-1,2 ати, предпочтительно 0,5-0,7 ати.

Линейная скорость газового но:ока 0,3- 1,2 м/сек, концентрация катализатора в слое 300-700 кг/м. Весовая скорость подачи сырья 0,8-6,0 Ч-. Весовые отношения нодаваемого в зопу свежерегенерированного катализатора к расходу сырья от 1,5 до 6,0.

Продукты крекинга и непревращенное вторичное сырье нз реактора 2 ностунают в отстойную зону средней секции зоны

формирования качеетва, где отделяютея от отработанного катализатора, а затем подвергаются второй стадии крекинга в верхней секции зоны формирова ния качества продуктов.

Каталнзатор в верхнюю секцию зоны 4 ноступает из пневмотранспортной линии 5, но которой транспортируется нефтепродуктом или смесью его с вод,яным наром. Пары продуктов второй стадии крекинга

отделяются от увлеченной пыли в отстойной части зоны 4 и в циклоне 6, а затем нанравляются на фракциоиировку.

Все потоки катализатора смешиваются в десорбере 3, где водяным паром в условиях кипящего слоя производится отпарка углеводородов с поверхности катализатора.

Температура в десорбере 430-530°С, предпочтительно 500°С.

Время пребывания катализатора в отпарной зоне 1-5 мин.

Расход пара на отпарку 1-5% па сырье. Скорость паров в свободном сечении десорбера 0,1-0,4 м/сек.

Концентрация катализатора в псевдоожиженном слое десорбера 400-700 кг/м. Катализатор после отнаркн по пневмотранснортной линии 7 воздухом транспортируется на окислительную регенерацию в регенератор 8.

Регенерацию осуществляют в псевдоожиженном слое. Дымовые газы отделяются от увлеченной пыли в циклонах 6 и выводятся в атмосферу.

Давление в отстойной зоне регенератора 0,1 -1,2 ати, предпочтительно 0,1-0,8 ати. Температура в псевдоожиженном слое 550- , предпочтительно 600-630°С. Скорость газового потока в регенераторе 0,4- 1,2 м/сск. Концентрация катализатора в слое 300-700 кг/м.

Помимо описанных конструкций по предлагаемому способу могут использоваться различные конструкции реактора, десорбера, регенератора, системы нневмотраиспорта, их основных узлов, а также различные схемы компсновки реакторного блока: разновысотное нолож.ение реактора и регенератора, соосное с размещением регенератора под реактором или над ним и т. д. В частности, могут использоваться секционируюшле тарелки с переточными устройствами и без таковых провального типа.

Число секций ступенчато-нротивоточиой зоны определяется теплокинетическнм расчетом. Практически число секций изменяется в иределах от одной до трех-четырех секций.

Для осуществления предлагаемого способа пригодны различные виды нефтяного сырья, нредпочтительно вакуумный отгон с пределами выкипання 350-500°С.

Для крекинга могут использоваться различные по природе, химическому составу, структуре и фракционному составу катализаторы, в том числе цеолитсодержащие катализаторы.

Пример. Берут тяже, истиллят следуОщего к;;ч Плотность, г/см Фракционный состав

нк

10%

50%

90%

КК

7%

Содержание серы, вес. Сульфируемые, об. % Температура застывания Коксуемость, вес. % Углеводородный состав,

вес. %:

52,3

Парафпно-нафтеновые Ароматические, в том числе:

3,1

легкие 15,3

средние 25,3

тяжелые Смолы, вес. %

4.0

Свойства катализатора. Равновесный индекс акгив31

ности

Насыпной вес, г/ем

0,820 Удельная поверхность,

М2/Г

Около 166

Средний эквивалентный Около 175 диаметр частиц, мк

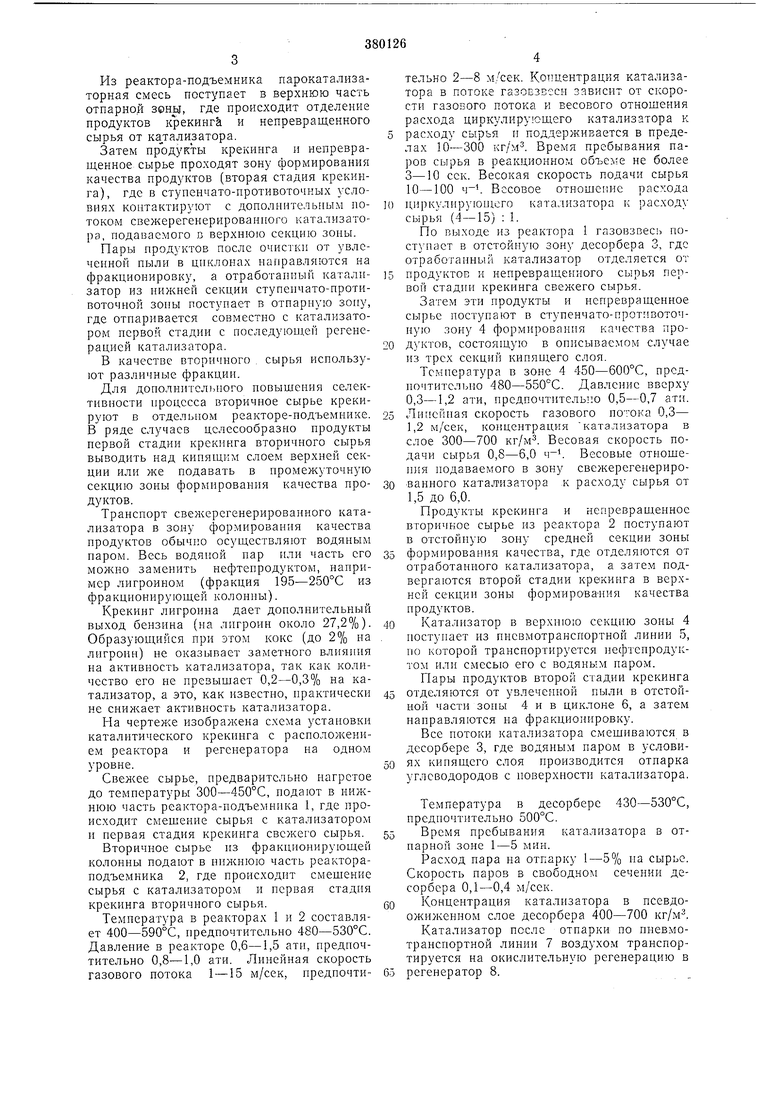

Изменение качества бензина, глубины нревращения сырья и выхода целевого продукта ири осуществлении двухстадийного способа каталитического крекинга приведены в табл. 1.

Т а б л п ц а I

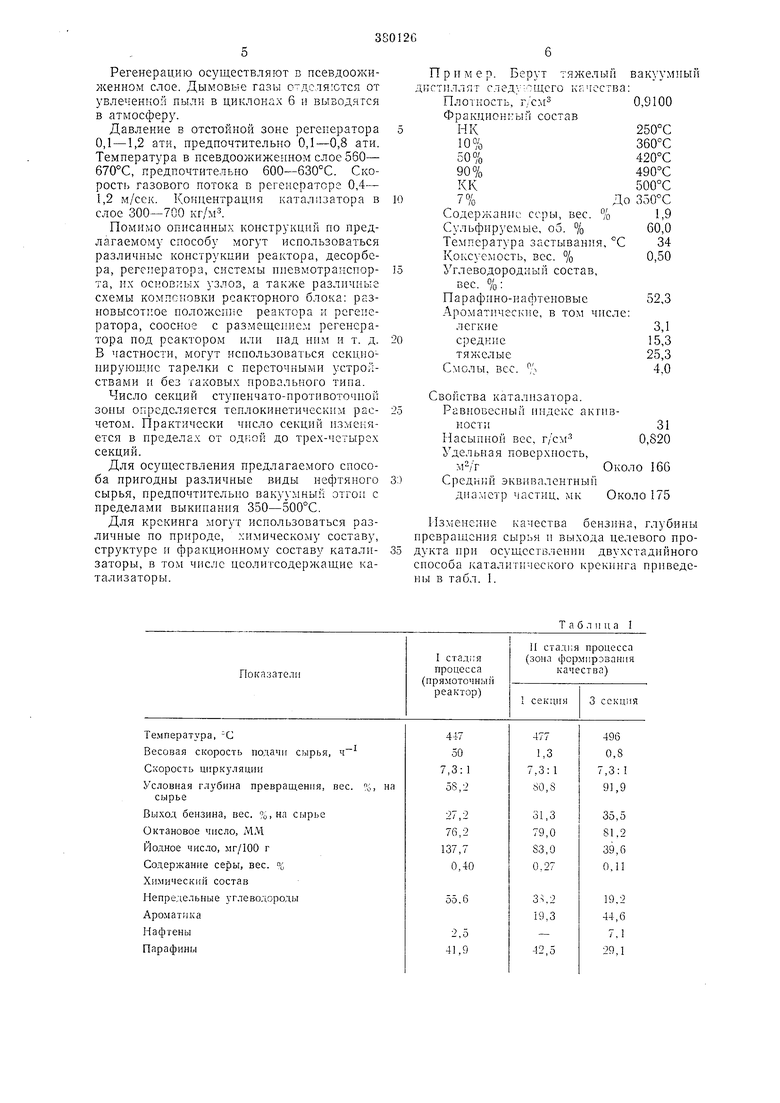

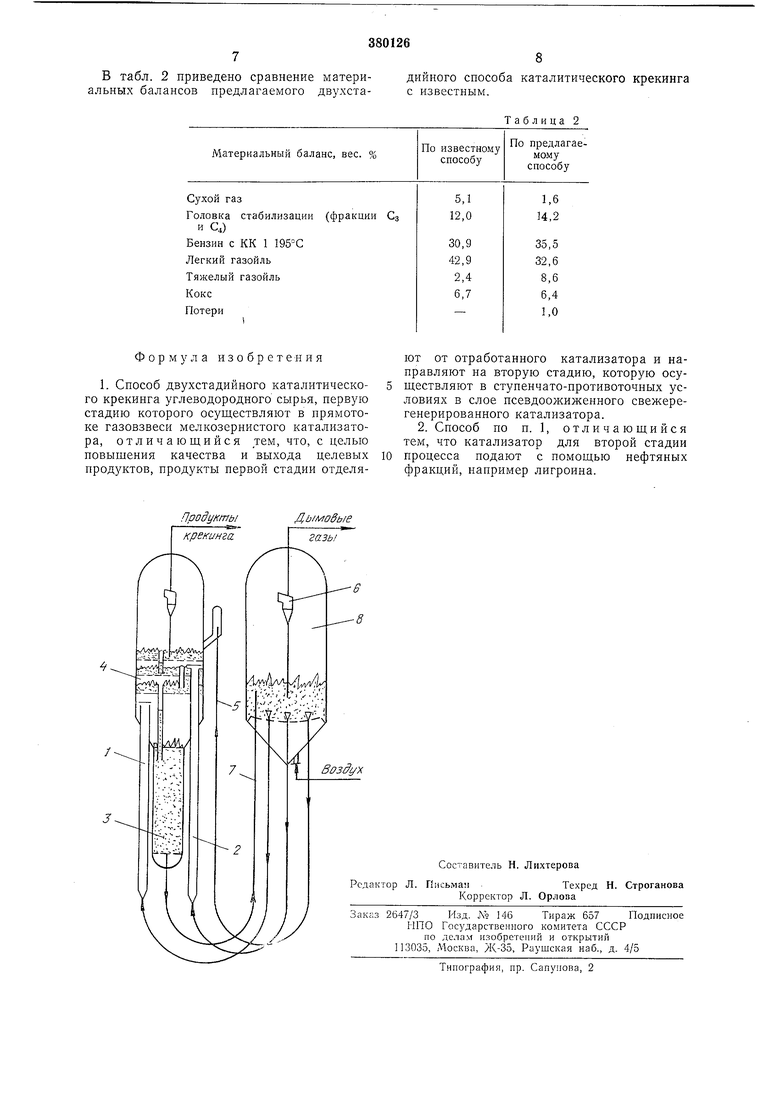

В табл. 2 приведено сравнение материальных балансов предлагаемого двухстадийиого способа каталитического крекинга с известным.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки углеводородного сырья | 1972 |

|

SU408960A1 |

| Способ селективного двухстадийного ступенчато-противоточного каталитического крекинга тяжелых нефтяных дистиллатов в кипящем слое порошкообразного катализатора | 1958 |

|

SU124050A2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2262527C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1977 |

|

SU695215A1 |

| СПОСОБ СТУПЕНЧАТОГО ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА С ИСПОЛЬЗОВАНИЕМ СЕПАРАТОРА ТВЕРДЫХ ЧАСТИЦ С ЦЕЛЬЮ ПОВЫШЕНИЯ КАЧЕСТВА МАТЕРИАЛА ЛИГРОИНОВОГО ДИАПАЗОНА | 2020 |

|

RU2786474C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1989 |

|

SU1674556A1 |

| УСТРОЙСТВО И СПОСОБ ГЛУБОКОГО КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2306974C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ КРЕКИНГА И ОТПАРКИ В УСТАНОВКЕ FCC | 2011 |

|

RU2569301C2 |

| Способ комбинированной переработки нефтяных дистиллатов | 1959 |

|

SU124052A2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2006 |

|

RU2301251C1 |

Авторы

Даты

1979-01-30—Публикация

1970-09-25—Подача