сс со

Изобретение относится к технологии производства минеральных удобре- .ний и может быть использовано для получения жидкого азотно-фосфорного удобрения.

Цель изобретения - исключение расхода воды для охлаждения реакдион- ной массы, получение стабильного жидкого удобрения при длительном хранении.

Пример 1, 100 г сульфополи фосфорной кислоты концентрацией 80 % нейтрализуют газообразным аммиаком в стеклянном реакторе, снабженном мешалкой 5 при 280-300 С и интенсивном перемешивании. При этом получают 126,0 г плава а1«1миачно-сульфояо-- лифосфата. Горячий плав охлалсдают до

50°С и добавляют к нещ г мо- 20 отношение плава и мочевины составля, температура кристаллизации, А, / С; сумма питательных ком12,51; Р,,12; Pj 0 „,,,32 ,95 ; Р Оз срто 2,17; степень конверсии полиформы VfOs 93,82; рН 6,5; вязкость при 20 С 52,15 мПас; плотность при 20°С 1435 ,7

понен7юв 52j68%| соотношение пита- тельнь х компонентов 0,5; 1.

0 Пример 3,, 100 г сульфополи- фосфорной кислоты концентрацией 80% PlO f нейтрализуют г азообразным аммиаком в стеклянном реакторе, снабженном мешалкой5 при 280-300 С и интенсивном перемешивании до рН 5. При этом получают г плава аммиач- но-сульфополифосфата. Горячий плав охлаяодают при 150 С и добавляют к нему 109,30 г мочевины (массовое со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНДИРОВАННОГО УДОБРЕНИЯ | 1992 |

|

RU2046115C1 |

| Способ получения жидкого марганец-СОдЕРжАщЕгО АзОТНО-пОлифОСфОРНОгОудОбРЕНия | 1979 |

|

SU833927A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО АЗОТНО-ФОСФОРНО-СУЛЬФАТНОГО УДОБРЕНИЯ ИЗ ФОСФОГИПСА (ВАРИАНТЫ) | 2011 |

|

RU2478599C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, ФОСФОР И СЕРУ | 2009 |

|

RU2408564C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2002 |

|

RU2223933C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗНИТРАТНОГО ЖИДКОГО КОМПЛЕКСНОГО УДОБРЕНИЯ НА ОСНОВЕ АММИАЧНОЙ СЕЛИТРЫ (ВАРИАНТЫ) | 2011 |

|

RU2478086C1 |

| Способ получения сложного N-р-к удобрения | 1980 |

|

SU899514A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2005 |

|

RU2286320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167843C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2234485C1 |

Изобретение относится к технологии производства минеральных удобрений и может быть использовано для получения азотно-фосфорного удобрения. Цель изобретения - исключение расхода воды для охлаждения реакционной массы, получения стабг-шьного жидкого удобрения при длительном хранении. Способ получения жидкого азотно- фосфорного удобрения включает нейтра- лизацио сульфополифосфорных кислот газообразным аммиаком при 28 0-300 с, в полученный плав вводят мочевину при массовом соотношении плава и мочевины 1:0,19-1:0,90, выдерживают при 120-130°С в течение 5-10 мин и затем растворяют полученный продукт в воде, В р езультате осчтцествления предложенного способа интенсифицируется процесс-производства примерно в 6 раз, исключается расход воды для охлаждения реакционной смеси, получают стабильные жидкие удобрения. ((З

чевины (массовое соотношение плава АСПФ и мочевины составляет 110,22) и взаимодействие указанных компонентов осуществляют при 120-130 С в течение 7 мин„ Полз ченные 153,40 г плава кар- бамидо-аммиачно-сульфополифосфата раствор ют в 76,7 г воды,. Полученное жидкое азотно-фосфорное удобрение

имеет состав, мас,%: N

аВц

17 Л9;

N««,,5,56; N„,,11,831 .ц 34 , 77 ; P.lOf поли 32,60; P205cpTo2s, 175 степень конверсии полиформы Р-2.05 93,76; рН 5,5; вязкость при 37,20 мПа-с плотность при 20 С 1425 кг/м- ; температура кристаллизации cyf.fMa питательных компонентов 52,16%; соотношение питательных компонентов N:P.,5: 1 ,

Пример 2. 100 г сульфополи- фосфорной рсислоты концентрацией 80% нейтрализуют газообразньи г амъгааком в стеклянном реакторе, снабженном мешалкой, при 280-3,00°С и интенсивном перемешивании до рН 5, При этом

получают 126,0 г плава аммиачно-суль-д,- зультате чего температура реакционной

фополифосфата. Гоярячий плав охлаждают до 150°С и добавляют к нему 24,44 г мочевины (массовое соотношение плава и мочевины составляет 1:0,19)5 взаимодействие указанных компонентов осуществляют при 120- в течение 5 мин и дополнительно нейтрализуют газообразным аммиаком до рН 6j5, Полученные 151,86 г плав карб амидо-аммиачно-сульфополи- фосфата растворяют в 75,93 г воды,, Полученное жидкое азотно-фосфорное удобрение имеет следующий состав, мас.%: ,5б5 N,5,05, N ,, „ .

50

массы повышается,, При повмпенгг-ш темпе- рат уры увеличивается текучесть реакционной массы, что способствует лу апему контакту аммиака с СПФК и процесс зна.- чительно интенсифицируется.

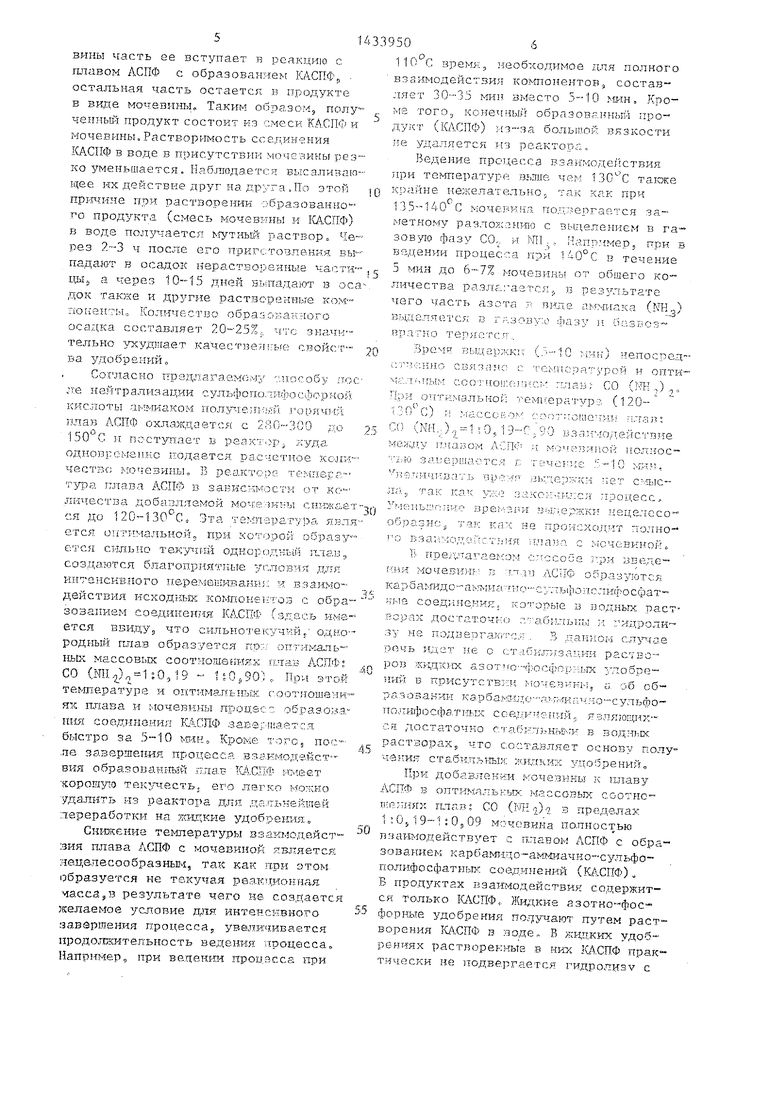

Повышение температуры находится в прямой зависимости: от молярного соотношения NH.3;P20 -.

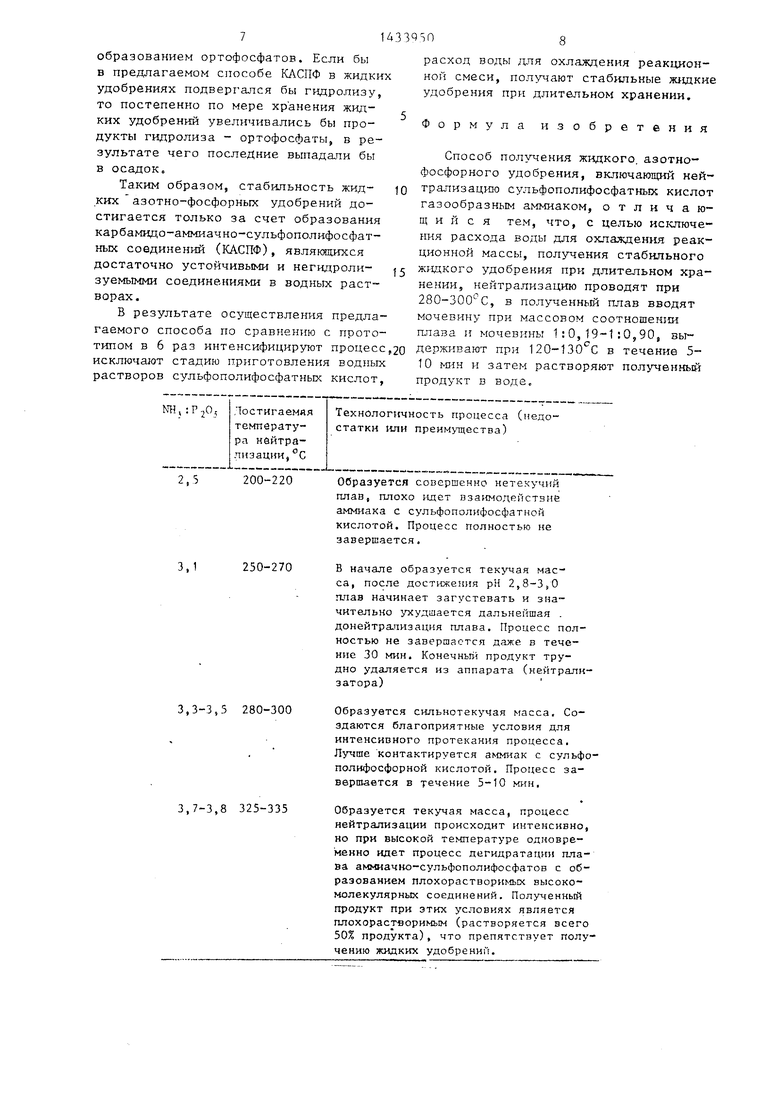

Зависимость температуры от молярного соотношения приведена в таблице.

Как видно из ; казанного„ что чем больше соотношвН1-ш Шз:Р-зО(Г5Т. е„ боль5

0

r

Q

ет 110.90), взаимодействие указанных компонентов ос пдествляют прр 120- 130 С в течение 10 мин и дополнительно нейтрализуют газообразным аммиаком до рН 6,5. Полз- ченный г плава карбамиде-аммиачно-сульфополи- фосфата растворяют в 237,60 г воды. Полученное жидт.кое азотно-фосфорное удобрение имеет следующий состав, мас.% (,84; N,,A10,84; N ,,, 6,00 PoOj 16,84; Р10 п„д„15,75; P-TOjopTo 1s09| степень конверсии поли- тормы 93553; рН 6,5; вязкость при 20 С 4.00 мПа с; плотность при 20 С 1224 кг/м-| температура кристаллизации 8,0 С; С ут- fa питательных компонентов 33j68j соотношение питатель- ных компонентов , 1:1,

В предлагаемом способе сульфополи- фосфорные кислоттл (СПФК) нейтрализуют без стадии подготовки водных растворов. Процесс нейтра аизации СПФК -эк- зотермический, сопровождается выделением большого количества тепла, в ре,- зультате чего температура реакционной

0

массы повышается,, При повмпенгг-ш темпе- рат уры увеличивается текучесть реакционной массы, что способствует лу апему контакту аммиака с СПФК и процесс зна.- чительно интенсифицируется.

Повышение температуры находится в прямой зависимости: от молярного соотношения NH.3;P20 -.

Зависимость температуры от молярного соотношения приведена в таблице.

Как видно из ; казанного„ что чем больше соотношвН1-ш Шз:Р-зО(Г5Т. е„ больше количества аммиака,, тем температура процесса. При молярном соотношении NH.,;P205 3,3-3(5 температура реакционной массы нах одится в пределах 280-300 с. Выбор температуры обусловлен тем, что именно при этой температуре образуемся сильнотекучая реакционная масса,, создаю1иая благо- приятгаш условия для интенсивного взаимодействия сульфополисЬосфорной кислоты (СПФК) с аммиаком.

Ведение процесса нейтрализацией при температуре н.иже 280 С нецелесообразно j так как при этом по мере нейтрализации образуется вязкая и малопод7 и кная масса, происходит неравномерная )1е р;рализац|1я СПФК ком, процесс гто.и:;с-.: г;,;о не :-n,;-ep;iuiCT ся. Например ппи ейтря: :издции С ТФК при (Л1, ,0,-3, О даже в течение 30 мин процесс ис заверпаетск, .конечный продукт бьи не теку-пгм и поностью не 1 ейтра.г 1гзопЯ,;п;-о,.

Ведению процесса иейтрй:п заппи при температуре, i .Mine .е кране нвжелател ;оJ так как при эт ом пр исходит о бр а 3 о в а и; le з ыс о к омол е кул яр - ных шюхорастБоркмых соединений за счет дегидратан.и и аммпачно-сульфопо- лифосфатньк coeдинe ;ий, Получениъ й продукт при этих условиях является Плохорастворимгз м (растворимость составляется всего лишь 50%), что препятствует получению жидких удобрений

Температуру 280-300 С устанав.ли- вают путем поддержания молярного соотношения в пределах ЗдЗ- ЗдЗо Именно при этой температуре интенсифицируется протдесс нейтрализации за счет образования сильнотекучего плава, благоприятств:5, тощего ; лучшему контакту сульфополифосфорной кислоты с .,

Согласна предлагаемому способу после нейтрализации сульфополифосфор- шой кислоты aм Iиaкo i полученный горячий плав ам гиачг О-сульфополифосфа.-- тов (АСПФ) охлаждается с 280-300 до 150 С и поступает в реактор, куда одновременно подается расчетное количество мочевины Плав АСПФ не содержит воду и при добавлении мочевины к плаву АСПФ за счет температуры плава мочевип а моментально расплавится и пойдет процесс взар{модействия между плавом АСПФ и плавом мочевины с образованием карбамидо-аммиачно- сульфополифоссЪатных соединений, Реакция взaимoдeйcтвIiя плава АСПФ с пла вом мочевины - эндотерьотческий про- цесс, т,е, процесс протекает с поглощением тепла. Поэтому после добавления мочевины к плаву АСПФ (плав имеет температчфу ) теьшература в реакторе в зависимости от ко.Т|Ичества добавляемой мочевины моментально

Q (через 1-2 мин) С1ншается до 120- 130 С, Далее температура продоллсает быстро снюкзться например через 3- 5 ьяп TBNmepaTX TDa реакционной массы сншкается до Поскольку теьте5 ратура 120-130 С является оптимальной, ПОЭТОМУ дальнейшее поддержание температуры в интервале 120-130 С. Ес- Л1-: не поддерлсать температуру на этом уровне5 то температура реа)си;то;пюй

0 массы уже через 10 мин снизится до 80 С; в резз льтгте чего масса затвердеет реакция протекает пе полностью.

Таким образом, oчeвинa в плаве АСПФ не растворяется и следовательно

5 температура t20-130 - C Fie является следствием процесса растворения. Для иит-енсикного протекания процесса взаи чоцействия плава li ючeвгпiЫ с обр а 3 о 3 а н: iем к ар б о -аммиа но0 сульфополифосфаТлЧых соедипепшй необ- ходь мо оптимальное соотношение плав: СО (КН,),19-1:0,90 и температура с. Э ги два фактора тесно взаимосвязаны друг с другом

Р1нтенсивное протекание процесса взаимодействия,мочевины с плавом АСПФ зависит от массовог о их соотношения и температуры. Оптимальной температурой указанной стадии являетд ся . Лри увеличен ги соотношения более чем 1:0,19, т.е. при уменьшении количества мо -гевинь, образуется кашеобразная, густая масса, в результате чего вза1 модействие между

г плавом АСПФ и мочевиной с образованием соединения не происходит до конца. Кроме того, конечный- продукт из реактора не удаляется, Это объясняется тем. что при массовом соотношении тлава АСПФ: СО (N4) более чем 1:0,19 количество мочевины недостаточно для образования сильнотекучего плава.

Уменьшение соотношения плава АСПФ к мочевине менее чем 1:0,90, т.е. увеличение количества мочевины, .способствует повьш1ению текучести об- раз то цегося плава КАСФ. В этом случае из-за бошьл;ого количества моче5

одновременно подается ра.счетное количество мочевины, В реакторе темпера -- тура ттлава АСПФ в завкскмости от ко- лкчества добавляемой могге-шкы снижается до 120-130 С. Эта температура является оптимальной при которой образу .я Cj-шьно однородной зтлав., создаются благоприятные условия для интенсивного перемешиванг ;; и взаимодействия ртсходкых компонеглтоз с образованием соедин:ения КД.СПФ (здесь има ется ввидуд что си.льноте1суч-лй;. одно родный плав образуется пр:-г оптнмаль-- 11ЫХ массовык: соотношвнияк плав АСПФ: СО (Ш1.2)., 1;0,Т9 - 1iOs90b При этой температуре и оптнм.альных с оотношани ях 1гпава и мочеви.ны прои;есс обра.зо; -5а - пия соединения К,4СПФ заваршается быстро за 5--10 мин. Кроме того, пос .ае завершения процесса вз.э.кмодейст-- ВИЯ образоианньгй пдав 1СД,СПФ имеет корошуш текучесть, его лагко можно удалить из реактора для да.тьнейивй переработки на sa-щкие удобрения.

Сншчекиа температуры взаимодейст- :зия плава АСПФ с мочевиной является нвцв.песообразяьм5 так как ггои этом (рбразуется не текучая рвакч;конная часса в результате чего не создается желаемое усг овие интенсивного ;заваргоения процесса. увел11-чивается продолгситеяьность ведения процесса. Например, при ве.цении процэсса при

0

5

0

5

ла, так как у: :-;;;: закс;-;-ли:ся лродесс, Умс:3 ы: пнио врег-чзви в;д:1,ержки неделе сообразно так кал не происходит полно- I o взaимoдeйcт};Jiя iTJiaiJC с :почевиной.

Ъ пре:-;,лагае ;ом слссобе :сри введе™ га-)Я мочевин : в -тл,гп образуются карбамид о-аь;ми;|.лно-сульфопслифосфат ма соединения, которые в водных растворах достаточнее ,г1ьны и гихтроли- з у не подвепга;;г с.;; . 3 данном р(5чь идет не о С; т.:Ш или за ПИИ растворов жидких азотпо-- фосфор;чьп{ лобве- тшй в присутствии мочевины, а об об- р S. 3 ОБ а НИИ ка р б aj g-iji; о - а -:;; .ти а ч яо - с ул ьф о - по.лифосфа.тных соединений,, язлягоци :- сл достаточно стабильнь&.;и в водных растворах,, что составл.яет основу получения стабильтаЕ;: йчигких удобрений.

При добавлении ь очевнкы v. плаву АСПФ в оптималькък массовых соотно- 1НСН11ЯХ гиав; СО (Wlo)- в пределах 1 ; Oj 1 9-1: Од 09 мочевина полност.ью в.заимодействует с п.лавом АСПФ с обра,- зованиек карба№-1до™аммиачно-сулг фо- полифосфатньпс сое.динений (К.СПФ) „ В про.дуктах взаимодействия содержится только КАСПФ,. Жи;:;кие азотно-фос- форные удобрения поду-чагот путем растворения КА.СПФ 3 зоде. В жид.ких удоб- реняях растворекныа в них практически не подвергается гидролизу с

образованием ортофосфатов. Если бы в предлагаемом способе КЛСПФ в жидких удобрениях подвергался бы гидролизу, то постепенно по мере хранения жи/х- ких удобрений увеличивались бы продукты гидролиза - ортофосфаты, в результате чего последние выпадали бы в осадок.

Таким образом, стабильность жид- ккх азотно-фосфорных удобрений достигается только за счет образования карбамидо-аммиачно-сульфополифосфат- ных соединений (КАСПФ), являкшщхся достаточно устойчивыми и негидроли- зуемымми соединениями в водных растворах,

В результате осуществления предлагаемого способа по сравнению с прототипом в 6 раз интенсифицируют процесс исключают стадию приготовления водных растворов сульфополифосфатных кислот,

,5

200-220

,1

250-270

,3-3,5 280-300

,7-3,8 325-335

Образуется совершенно нетекучий плав, плохо идет взаимодействие аммиака с сульфополнфосфатной кислотой. Процесс полиостью не завершается.

В начале образуется текучая масса, после достижения рН 2,8-3,0 плав начинает загустевать и значительно ухудшается дальнейшая . донейтралиэация плава. Процесс полностью не завершается даже в течение 30 мин. Конечньш продукт трудно удаляется из аппарата (нейтрализатора)

Образуется сильнотекучая масса. Создаются благоприятные условия для интенсивного протекания процесса. Лучше контактируется с сульфо- полнфосфорной кислотой. Процесс завершается в течение 5-10 мин,

Образуется текучая масса, процесс нейтрализации происходит интенсивно, но при высокой температуре одновременно идет процесс дегидратации плава аммиачно-сульфополифосфатов с образованием плохорастеоримых высоко- soлeкyляpныx соединений. Полученный продукт при этих условиях является плохорастворимым (растворяется всего 50% продукта), что препятствует получению жидких удобрений.

расход воды для охлаждения реак1дион- ной смеси, пол -чают стабильные лищкие удобрения при длительном хранении.

Формула изобретения

Способ получения жидкого, азотно- фосфорного удобрения, включающий ней- трализацшо сульфополифосфатных кислот газообразным аммиаком, о т л и ч а ю- щ и и с я тем, что, с целью исключения расхода воды для охлаждения реакционной массы, получения стабильного жидкого удобрения при длительном хранении, нейтрализацию проводят при 280-300 С, в полученный плав вводят мочевину при массовом соотношении плава и мочевины 1:О,19-1:0,90, выдерживают при 120-130 С в течение 5- 10 мин и затем растворяют полученньй продукт в воде.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-10-30—Публикация

1985-11-01—Подача