оо

4

О5

Изобретение относится к гидродинамическим муфтам для передачи момента от приводного двигателя к рабочей машине.

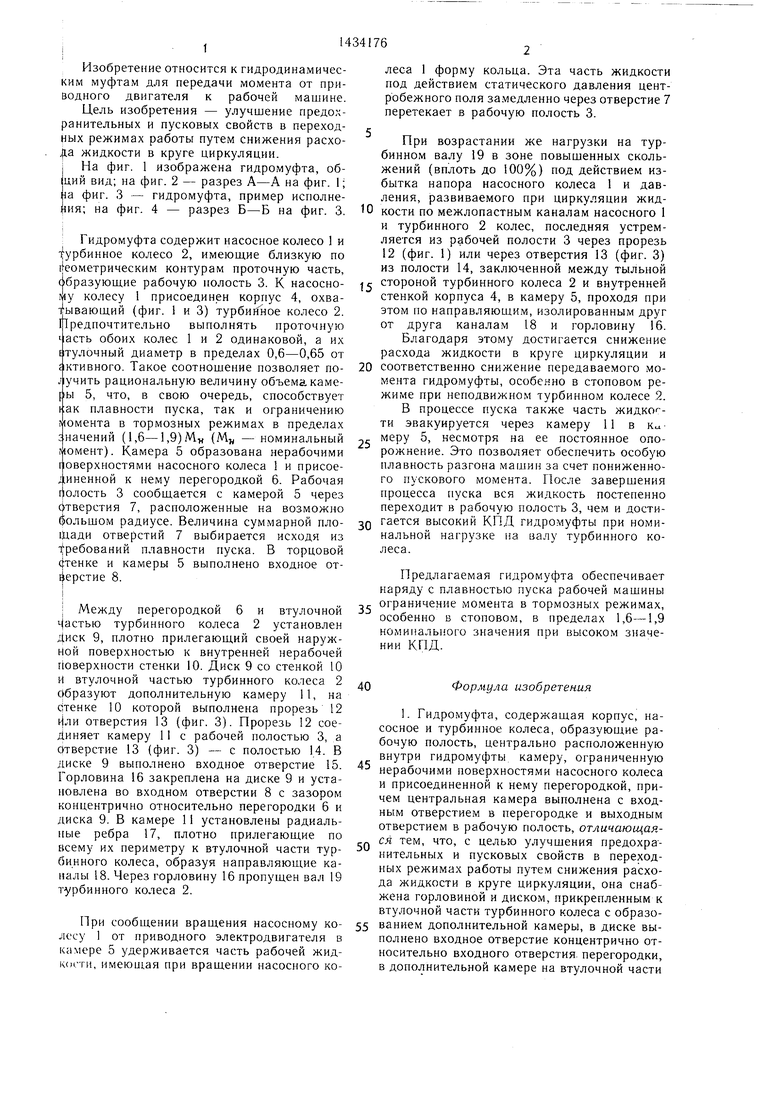

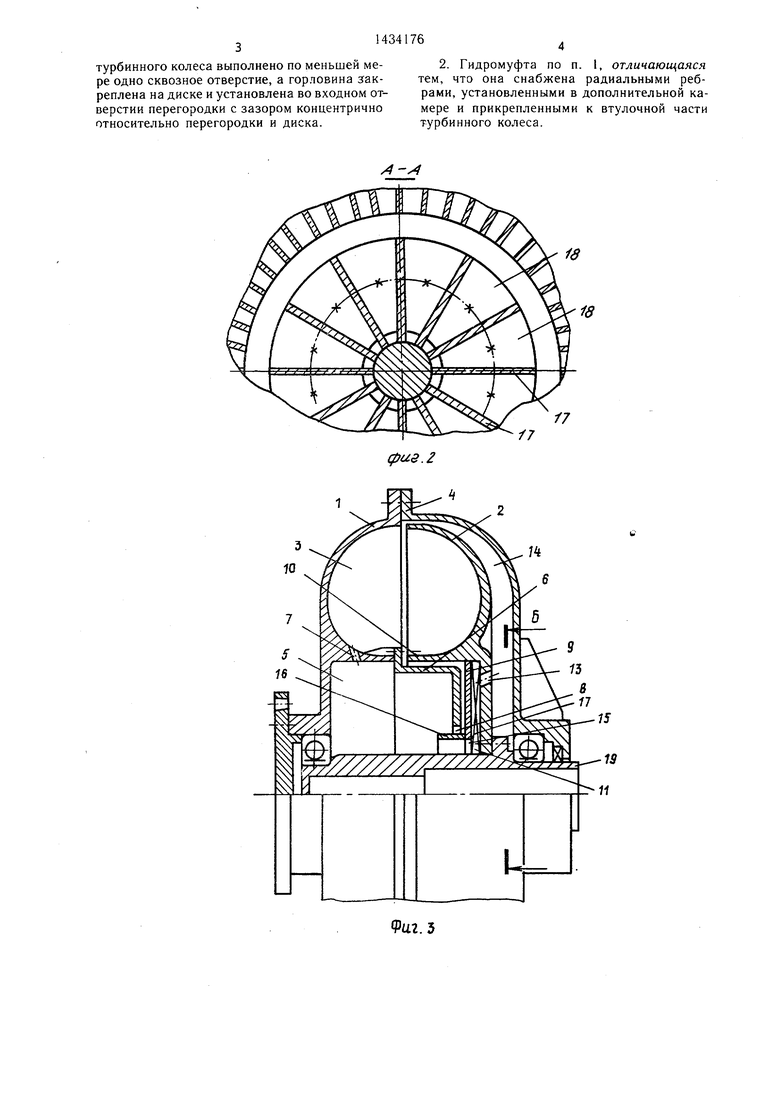

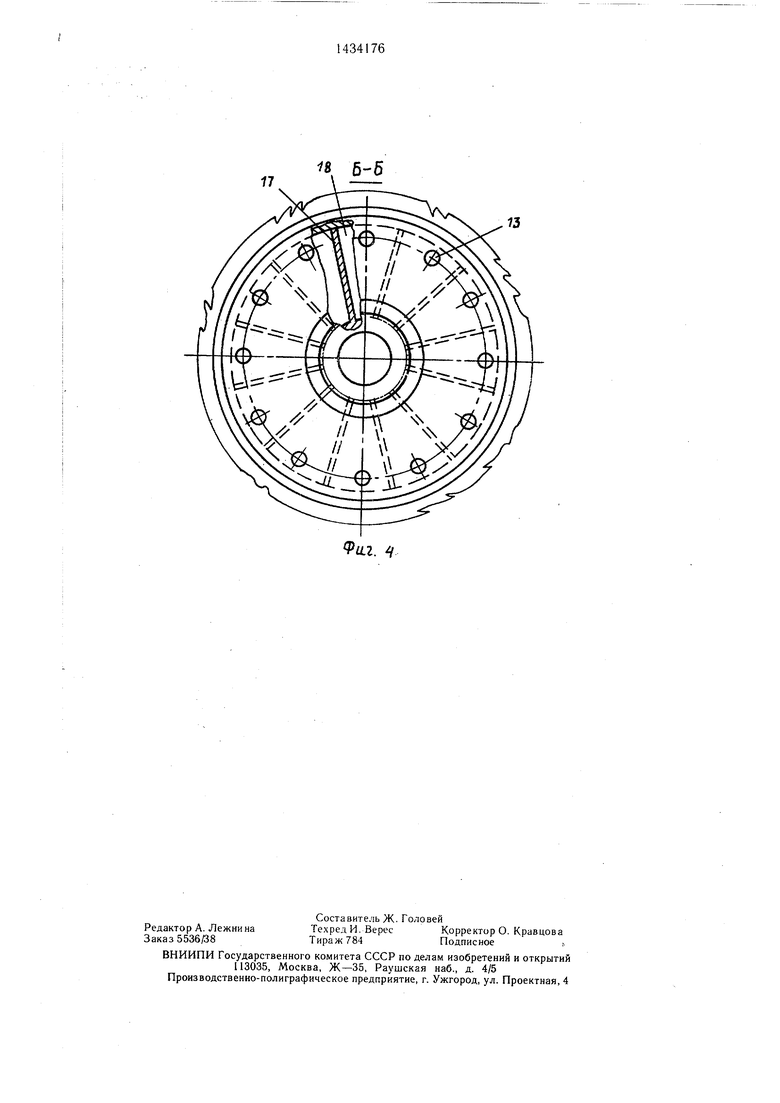

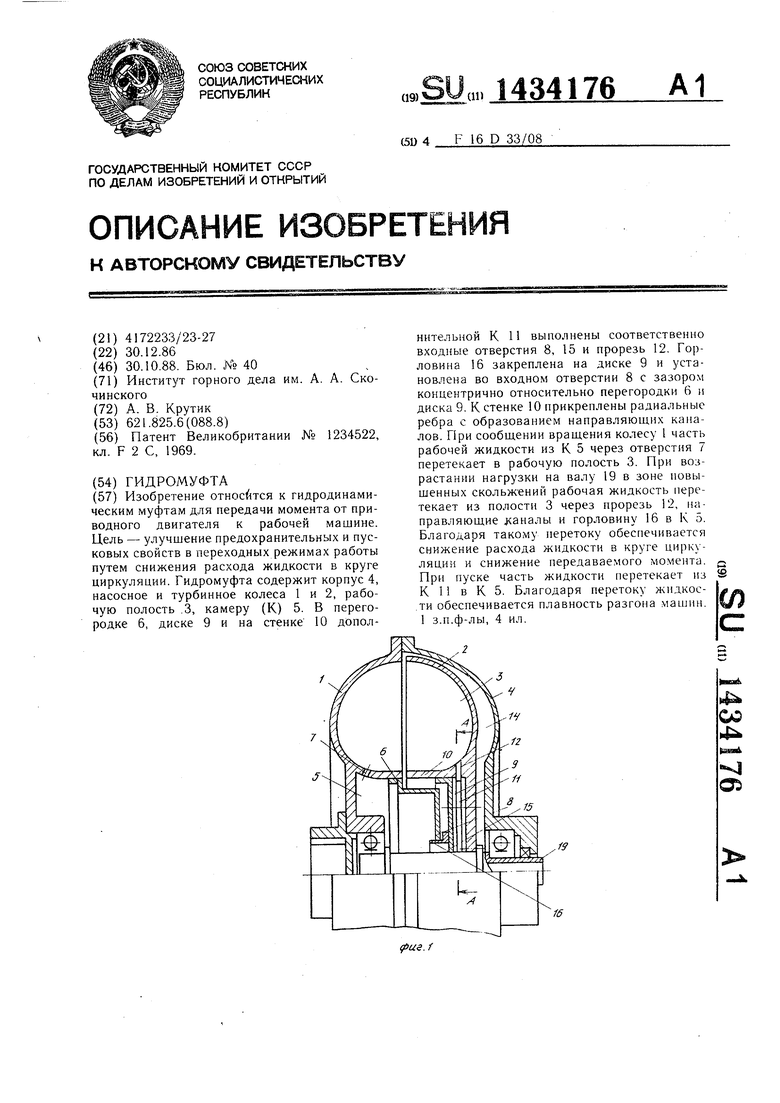

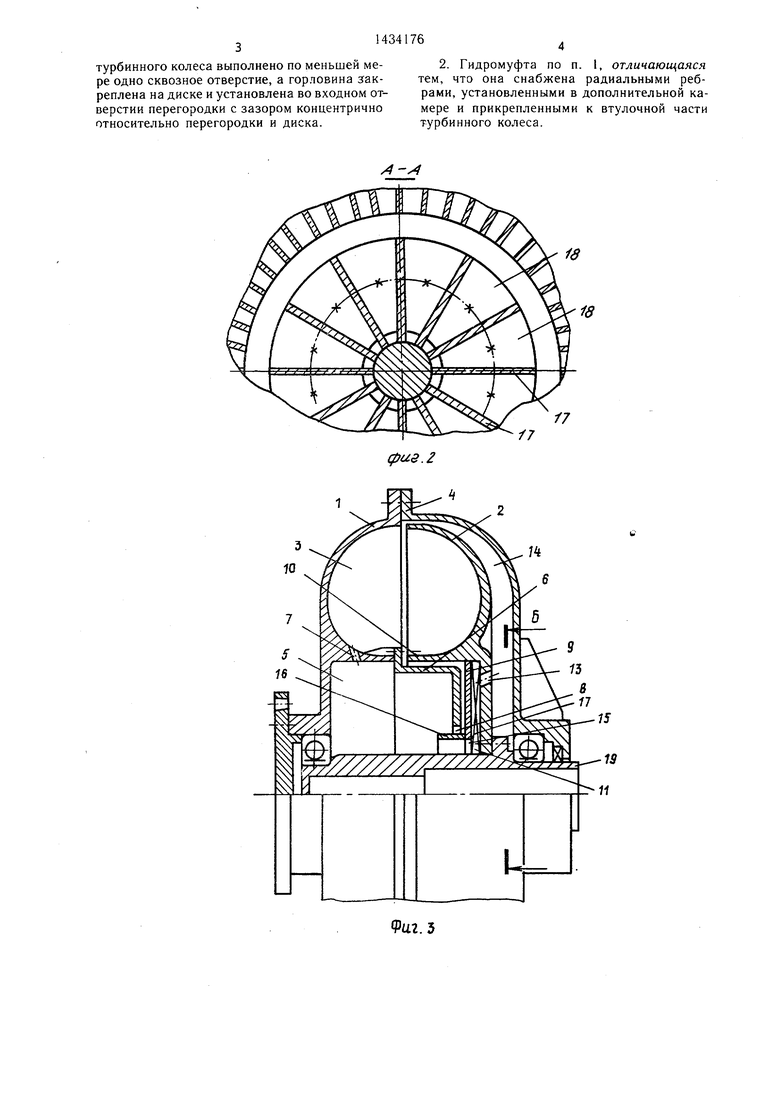

Цель изобретения - улучшение предохранительных и пусковых свойств в переходных режимах работы путем снижения расхода жидкости в круге циркуляции. I На фиг. 1 изображена гидромуфта, об- (ций вид; на фиг. 2 - разрез А-А на фиг. 1; |ja фиг. 3 - гидромуфта, пример исполне- |1ия; на фиг. 4 - разрез Б-Б на фиг. 3.

: Гидромуфта содержит насосное колесо 1 и турбинное колесо 2, имеющие близкую по геометрическим контурам проточную часть, Образующие рабочую полость 3. К насосному колесу 1 присоединен корпус 4, охва- т ывающий (фиг. 1 и 3) турбий ное колесо 2. Предпочтительно выполнять проточную обоих колес 1 и 2 одинаковой, а их Е1тулочный диаметр в пределах 0,6-0,65 от активного. Такое соотношение позволяет получить рациональную величину объема камеры 5, что, в свою очередь, способствует как плавности пуска, так и ограничению момента в тормозных режимах в пределах значений (1,6-1,9)Мн (М, - номинальный момент). Камера 5 образована нерабочими поверхностями насосного колеса 1 и присое- линенной к нему перегородкой 6. Рабочая г|олость 3 сообш,ается с камерой 5 через Отверстия 7, расположенные на возможно (большом радиусе. Величина суммарной площади отверстий 7 выбирается исходя из требований плавности пуска. В торцовой 4тенке и камеры 5 выполнено входное от- Е ерстие 8.

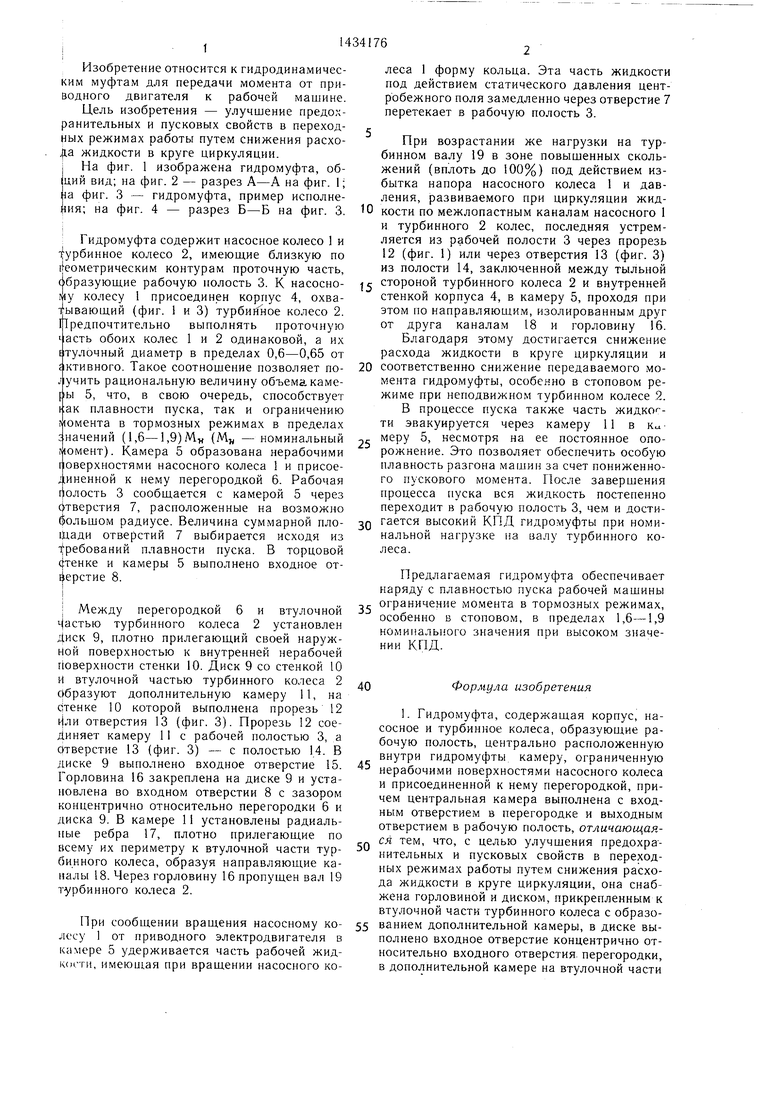

I Между перегородкой 6 и втулочной Частью турбинного колеса 2 установлен Диск 9, плотно прилегающий своей наружной поверхностью к внутренней нерабочей г1оверхности стенки 10. Диск 9 со стенкой 10 и втулочной частью турбинного колеса 2 образуют дополнительную камеру 11, на стенке 10 которой выполнена прорезь 12 Или отверстия 13 (фиг. 3). Прорезь 12 соединяет камеру 11 с рабочей полостью 3, а отверстие 13 (фиг. 3) - с полостью 14. В диске 9 выполнено входное отверстие 15. Горловина 16 закреплена на диске 9 и установлена во входном отверстии 8 с зазором концентрично относительно перегородки 6 и диска 9. В камере 11 установлены радиальные ребра 17, плотно прилегающие по Е1сему их периметру к втулочной части турбинного колеса, образуя направляющие каналы 18. Через горловину 16 пропущен вал 19 турбинного колеса 2.

При сообщении вращения насосному колесу 1 от приводного электродвигателя в камере 5 удерживается часть рабочей жидкости, имеюн1.ая при вращении насосного колеса 1 форму кольца. Эта часть жидкости под действием статического давления центробежного поля замедленно через отверстие 7 перетекает в рабочую полость 3.

При возрастании же нагрузки на турбинном валу 19 в зоне повышенных скольжений (вплоть до 100%) под действием избытка напора насосного колеса 1 и давления, развиваемого при циркуляции жид0 кости по межлопастным каналам насосного 1 и турбинного 2 колес, последняя устремляется из рабочей полости 3 через прорезь 12 (фиг. 1) или через отверстия 13 (фиг. 3) из полости 14, заключенной между тыльной

г стороной турбинного колеса 2 и внутренней стенкой корпуса 4, в камеру 5, проходя при этом по направляющим, изолированным друг от друга каналам 18 и горловину 16. Благодаря этому достигается снижение расхода жидкости в круге циркуляции и

0 соответственно снижение передаваемого момента гидромуфты, особенно в стоповом режиме при неподвижном турбинном колесе 2. В процессе пуска также часть жидко - ти эвакуируется через камеру 11 в к.- меру 5, несмотря на ее постоянное опорожнение. Это позволяет обеспечить особую плавность разгона машин за счет пониженного пускового момента. После завершения процесса пуска вся жидкость постепенно переходит в рабочую полость 3, чем и достиQ гается высокий КПД гидромуфты при номинальной нагрузке на валу турбинного колеса.

Предлагаемая гидромуфта обеспечивает наряду с плавностью пуска рабочей машины . ограничение момента в тормозных режимах, особенно в стоповом, в пределах 1,6-1,9 номиналы ого значения при высоком значении КПД.

5

40

Формула изобретения

1. Гидромуфта, содержащая корпус, насосное и турбинное колеса, образующие рабочую полость, центрально расположенную внутри гидромуфты, камеру, ограниченную

нерабочими поверхностями насосного колеса и присоединенной к нему перегородкой, причем центральная камера выполнена с входным отверстием в перегородке и выходным отверстием в рабочую полость, отличающаяся тем, что, с целью улучшения предохра - нительных и пусковых свойств в переходных режимах работы путем снижения расхода жидкости в круге циркуляции, она снабжена горловиной и диском, прикрепленным к втулочной части турбинного колеса с образованием дополнительной камеры, в диске выполнено входное отверстие концентрично относительно входного отверстия перегородки, в дополнительной камере на втулочной части

турбинного колеса выполнено по меньшей мере одно сквозное отверстие, а горловина закреплена на диске и установлена во входном отверстии перегородки с зазором концентрично относительно перегородки и диска.

2. Гидромуфта по п. 1, отличающаяся тем, что она снабжена радиальными ребрами, установленными в дополнительной камере и прикрепленными к втулочной части турбинного колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУСКО-ПРЕДОХРАНИТЕЛЬНАЯ ГИДРОМУФТА | 2001 |

|

RU2221171C2 |

| Пусковая гидромуфта | 1984 |

|

SU1249224A1 |

| Гидромуфта преимущественно для приводов промышленных центрифуг | 1983 |

|

SU1180580A1 |

| Гидродинамическая муфта | 1984 |

|

SU1268842A1 |

| Гидродинамический тормоз | 1979 |

|

SU872858A1 |

| ПУСКО-ТОРМОЗНАЯ ГИДРОМУФТА | 1971 |

|

SU294977A1 |

| Предохранительная гидромуфта | 1980 |

|

SU889949A1 |

| Вертикальная гидромуфта | 1975 |

|

SU520470A1 |

| БЛОКИРУЕМАЯ ГИДРОМУФТА | 1971 |

|

SU289235A1 |

| Гидродинамическая муфта преимущественно для наземных транспортных средств | 1983 |

|

SU1151729A1 |

Изобретение относится к гидродинамическим муфтам для нередачи момента от приводного двигателя к рабочей машине. Цель - улучшение предохранительных и пусковых свойств в переходных режимах работы путем снижения расхода жидкости в круге циркуляции. Гидромуфта содержит корпус 4, насосное и турбинное колеса 1 и 2, рабочую полость ,3, камеру (К) 5. В перегородке 6, диске 9 и на стенке 10 дополнительной К 11 выполнены соответственно входные отверстия 8, 15 и прорезь 12. Горловина 16 закреплена на диске 9 и установлена во входном отверстии 8 с зазором концентрично относительно перегородки 6 и диска 9. К стенке 10 прикреплены радиальные ребра с образованием направляющих каналов. При сообщении вращения колесу I часть рабочей жидкости из К 5 через отверстия 7 перетекает в рабочую полость 3. При возрастании нагрузки на валу 19 в зоне повышенных скольж ений рабочая жидкость перетекает из полости 3 через прорезь 12, направляющие J aнaлы и горловину 16 в К 5. Благодаря такому перетоку обеспечивается снижение расхода жидкости в круге циркуляции и снижение передаваемого момента. При пуске часть жидкости перетекает из К 11 в К 5. Благодаря перетоку жидкости обеспечивается плавность разгона машин. 1 з.н.ф-лы, 4 ил.

10

/7

физ.2

k

Фа2.3

17

Ч 5-6

LLl.

13

| Устройство для возведения подземных сооружений методом "стена в грунте | 1984 |

|

SU1234522A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-30—Подача