1

00

СП сл сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения | 1985 |

|

SU1321593A2 |

| Устройство для разделения | 1984 |

|

SU1224146A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Циклонная пневмосушилка для кормовых трав | 1982 |

|

SU1044919A1 |

| УСТАНОВКА ДЛЯ СУШКИ ПИЩЕВОГО ВОЛОКНА | 1999 |

|

RU2156420C1 |

| Глушитель шума выхлопа | 1985 |

|

SU1268756A1 |

| РЕЗЕРВУАР СМАЗОЧНОГО СРЕДСТВА ДЛЯ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ | 2018 |

|

RU2757089C2 |

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| ПАРОГЕНЕРАТОР | 2001 |

|

RU2197682C1 |

| СУШИЛКА | 2000 |

|

RU2191334C2 |

Изобретение относится к оборудованию для обезвоживания сыпучих материалов путем разделения фракций, в частности для обезвоживания гранул полимерных материалов. Цель изобретения - повышение эффективности обезвоживания гранул и снижение энергоемкости устройства. Для этого устройство снабжено средствами для регулирования проходного сечения тангенциальных шелей. Средства выполнены в виде смонтированных на поверхности внутреннего цилиндра подвижных Г-образных пластик. Отогнутые части пластин с основаниями соседних пластин образуют каналы, являющиеся продолжениями тангенциальных щелей 2 ил.

к

Изобретение относится к оборудованию для обезвоживания сыпучих материалов путем разделения фракций, в частности для обезвоживания гранул полимерных материалов, и является усовершенствованием устройства для разделения по авт. св. ;№ 1321593.

Цель изобретения - повышение эффективности обезвоживания гранул и снижение iэнергоемкости устройства.

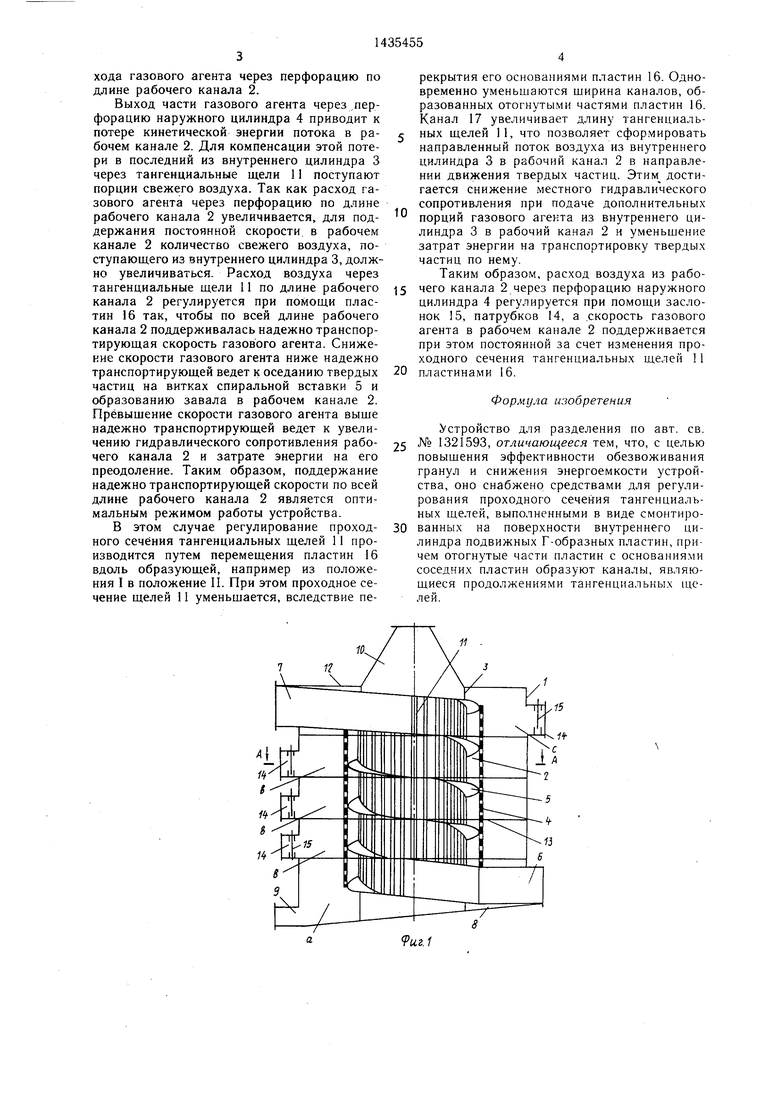

На фиг. 1 изображено предлагаемое устройство, обш,ий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для разделения выполнено в блочном исполнении и содержит блоки загрузки гранул а, разделения b и выгрузки продукта с. Каждый из блоков содержит концентрично расположенные в кожухе 1 с образованием между собой рабочего клапана 2 внутренний 3 и наружный 4 вертикальные цилиндры. В рабочем канале 2 каждого блока установлен виток спиральной вставки 5. Рабочий канал 2 сообщается с патрубком 6 блока а загрузки и патрубком 7 блока с выгрузки соответственно для подачи смеси и вывода готового продукта. Кожух I в блоке а загрузки выполнен с |наклонным днишем 8, в нижней части которого установлен патрубок 9 для отвода жидкой фазы.

Внутренний цилиндр 3 имеет патрубок 10 для подачи воздуха и выполнен с расположенными на его боковой поверхности во всех 1блоках тангенциальными щелями 11 для ;ввода воздуха из его полости в рабочий ка- |нал 2.

I Наружный цилиндр 4 выполнен с перфорированной боковой стенкой. Виток спиральной вставки 5 блока а загрузки выполнен перфорированным и служит нижним основанием наружного цилиндра 4. I Кожух 1 блока с выгрузки закрыт крыш- :кой 12. Кожухи 1 блоков загрузки а и раз- деления b закрыты крышками 13, в которых выполнены отверстия по диаметру наружного :цилиндра 4.

Крышки 13 образуют в зазоре между кожухом 1 и наружным цилиндром 4 изолированные одна от другой полости. Каждый из блоков b и с снабжен патрубком 14 для отвода газового агента.

Патрубок 14 снабжен средством для регулирования его проходного сечения в виде заслонки 15.

Блоки а, t ч с устанавливаются один на другой, т. е. так, что виток спиральной вставки 5 верхнего блока служит продолжением спиральной вставки 5 нижнего блока. В результате образуется непрерывный рабо- чий канал 2 от патрубка 6 до патрубка 7.

Каждая тангенциальная щель 11 снабже- на средством для регулирования ее проходного сечения в виде пластины 16. Последняя имеет Г-образную форму и закреплена своим

5

5

0

0

0

5

0

5

5

0

основанием на внутренней поверхности ци- .пшдра 13 с возможностью перемещения по образующей цилиндра. Отогнутая часть пластины с основанием соседней пластины образует канал 17, направление которого совпадает с направлением тангенциальной щели 11. Этим достигается увеличение длины канала и формирование направленного потока воздуха, подаваемого из внутреннего цилиндра 3 в рабочий канал 2.

Устройство работает следующим образом.

Смесь жидкой и твердой фракций, например воды и полимерных гранул, при помощи воздуха или другого газового агента подается через патрубок 6 в рабочий канал 2 блока а загрузки по касательной к внутренней поверхности перфорированного цилиндра 4.. В блоке а загрузки происходит отделение основной части жидкой фазы через перфорацию витка спиральной вставки 5 и боковой стенки наружного цилиндра 4 под действием центробежных сил и собственного веса воды. Отделившаяся в блоке а загрузки жидкость выводится из устройства через патрубок 9. Расход газового агента через перфорацию в блоке а загрузки минимальный.

Основная часть газового потока транспортирует смесь влажных гранул & рабочем канале 2 блоков разделения b и выгрузки с, которые служат продолжением канала 2 блока а. В блоках & и с происходит удаление поверхностной влаги с гранул до достижения необходимой конечной влажности. Количество блоков b разделения зависит от начальной концентрации гранул в смеси, требуемой остаточной влажности гранул и их физико-химических свойств, параметров газового агента и т. д. Количество блоков b разделения определяет общую длину рабочего канала 2.

Твердые частицы движутся по перфорированной поверхности цилиндра 4 и во время движения с них удаляется влага, которая уносится через перфорацию цилиндра 4 потоком газового агента. Расход воздуха через перфорацию цилиндра 4 увеличивается по длине рабочего канала 2 до максимального в блоке с выгрузки. Отработанный влажный воздух, пройдя через перфорацию цилиндра 4, попадает в полость, образованную цилиндром 4 и кожухом 1 и выводится из устройства через патрубки 14 с заслонками 15. Полость, образованная цилиндром 4 и кожухом 1, разделена при помощи крышек 13 на изолированные части. Изменением величины проходного сечения патрубков 14 достигается регулировка противодавления в изолированных частях блоков разделения b и выгрузки с и тем самым расход газового агента через перфорацию наружного цилиндра 4. Противодавление в изолированных частях уменьшается по высоте устройства, чем достигается увеличение расхода газового агента через перфорацию по длине рабочего канала 2.

Выход части газового агента через,перфорацию наружного цилиндра 4 приводит к потере кинетической энергии потока в рабочем канале 2. Для компенсации этой потери в последний из внутреннего цилиндра 3 через тангенциальные щели 11 поступают порции свежего воздуха. Так как расход газового агента через перфорацию по длине рабочего канала 2 увеличивается, для поддержания постоянной скорости, в рабочем канале 2 количество свежего воздуха, поступающего из внутреннего цилиндра 3, должно увеличиваться. Расход воздуха через тангенциальные щели 11 по длине рабочего канала 2 регулируется при помощи пластин 16 так, чтобы по всей длине рабочего канала 2 поддерживалась надежно транспортирующая скорость газового агента. Снижение скорости газового агента ниже надежно транспортирующей ведет к оседанию твердых частиц на витках спиральной вставки 5 и образованию завала в рабочем канале 2. Прёвыщение скорости газового агента выше надежно транспортирующей ведет к увеличению гидравлического сопротивления рабочего канала 2 и затрате энергии на его преодоление. Таким образом, поддержание надежно транспортирующей скорости по всей длине рабочего канала 2 является оптимальным режимом работы устройства.

В этом случае регулирование проходного сечения тангенциальных щелей 11 производится путем перемещения пластин 16 вдоль образующей, например из положения I в положение II. При этом проходное сечение щелей 11 уменьщается, вследствие пе

рекрытия его основаниями пластин 16. Одновременно уменьшаются ширина каналов, образованных отогнутыми частями пластин 16. Канал 17 увеличивает длину тангенциальных щелей 11, что позволяет сфор.мировать направленный поток воздуха из внутреннего цилиндра 3 в рабочий канал 2 в направлении движения твердых частиц. Этим достигается снижение местного гидравлического сопротивления при подаче дополнительных порций газового агента из внутреннего цилиндра 3 в рабочий канал 2 и уменьшение затрат энергии на транспортировку твердых частиц по нему.

Таким образом, расход воздуха из рабо- чего канала 2 через перфорацию наружного цилиндра 4 регулируется при помощи заслонок 15, патрубков 14, а .скорость газового агента в рабочем канале 2 поддерживается при этом постоянной за счет изменения проходного сечения тангенциальных щелей 11 пластинами 16.

Формула изобретения

стройство для разделения по авт. св.

№ 1321593, отличающееся тем, что, с целью повышения эффективности обезвоживания гранул и снижения энергоемкости устройства, оно снабжено средствами для регулирования проходного сечения тангенциальных щелей, выполненными в виде смонтированных на поверхности внутреннего цилиндра подвижных Г-образных пластин, причем отогнутые части пластин с основаниями соседних пластин образуют каналы, являющиеся продолжениями тангенциальных щелей.

/7

9 иг. г

| Устройство для разделения | 1985 |

|

SU1321593A2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-11-07—Публикация

1986-11-19—Подача