N

со

О1

ел

со

05

1 1435536

i. Изобретение относится к- неоргани- / ческой химии, ,в частности к технологии фтористого кислого калия.

Цель изобретения повышение содержания основного вещества и сниже- йие содерЖ1ания аммиака в готовом продукте.

, Сущность способа заключается в сме- «(ении растворов калийсодержащего сое- щ инеиия и фторидов аммония до моляр- його соотношения К ; F 1:1, распыгазовый

j-ении полученного раствора в готок с. t 300-400 С, отделении твер- ;ой. фазы полупродукта, обработки полупродукта плавиковой кислотой до молярного соотношения К ; F 1:2 и вы г;елении готового продукта путем расв гаэо- поддер- потока .

исходит частичное охлаждение и вьще- ление частиц фтористого кислого ка-

ЛИЯ-,

За 2 ч работы полз чат 100 кг би- фторида калия. Выход продукта 95,3%.

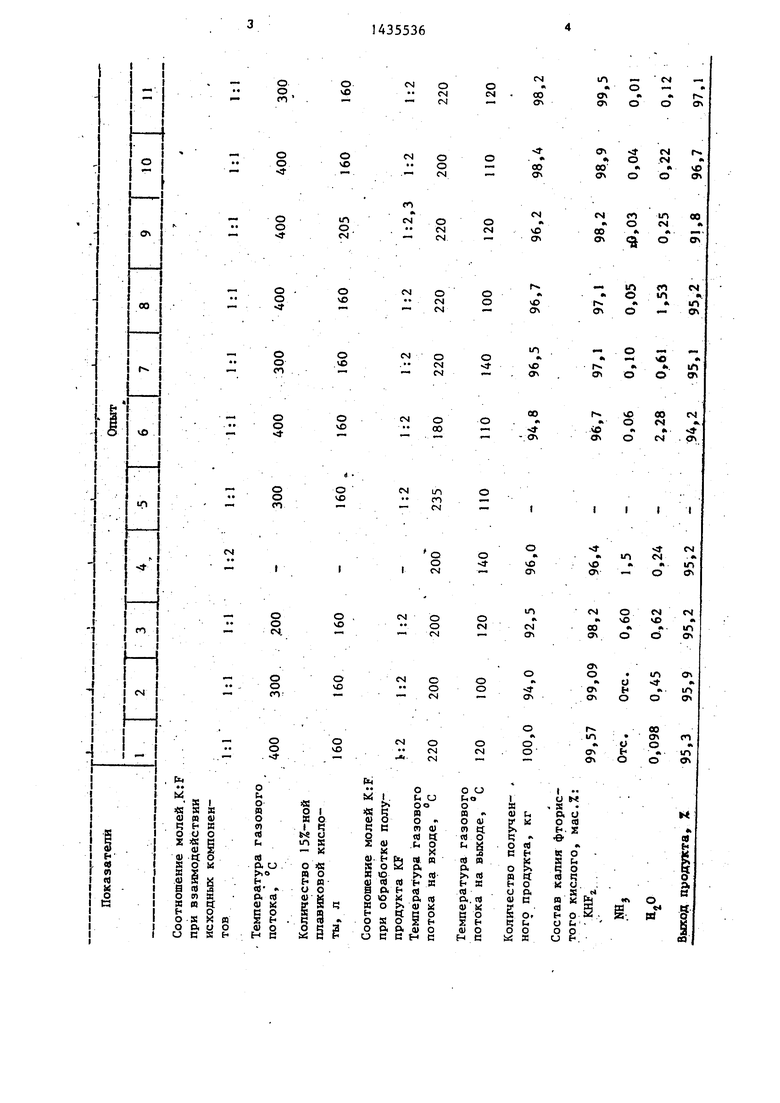

Данные влияния температур газового потока на входе и выходе на содержа- -ние в продукте основного вещества и аммиака приведено в таблице. Из таблицы видно, что провидение процесса по предлагаемому спйсобу позволяет получать целевой продукт с содержани ем основного вещества 98-99% против 15 95-96% по известному способу и содержанием аммиака 0-0,03 мас.% против 1,5 мас .% по извес тному способу.

гьшения получерного раствора 1ЫЙ поток c t в 200-220°с с

20

Формула изобретения

1, Способ получения фтористого кислого калия взаи 4одействием фторидов аммония с калийсодержащим соединением с последующим вьщелением деле 25 вого продукта, ,о т л и ч а ю щи й- с я тем, что, с целью повышения держания основного вещества в продукте и снижения содержания в нем амми- аиа, взаимодействие исходных компо- ijroTOK, полученный в результате сжига- 50 нентов ведут путем подачи их в газояЕйнием температуры газового Йа вьпсоде 110-120 с.

П р и м е р. В реактор загружают

00 л 15%- ного раствора фторида аммония .и 85 кг гидрата окиси калия

К : F 1:1), компоненты перемешива- И1Т и полученный раствор подают с-пог мощью распылительной форсунки в коли- lecTBe 100 л/ч при 400°С в газовый

вый цоток с температурой 300-400 С с последующей обработкой подученного полупродукта плавиковой кислотой, а вьзделение целевого продукта из peauc- ционной смеси осуществляют распылением ее в г йзовый поток с температурой 200-220-С при поддержании температуры на выходе 110-120 с.

йия углеводородного топлива. Твердый продукт выделяют из газовой фазы в 1рпслоне..

Полученный промежуточный продукт сгбрабатывают 160 л 15i%-Horo раствора е 1и1авиковой кислоты, соотношение KsF

1:2, при этом получают раствор, (содержащий до 40%. фтористого кислого , который подают распылительной (юрсушшй в количестве ПО л/г при о

о С в газовый поток ,( полученный в результате сжигания углеводородного . Топлива. Газовый поток с температурой

вый цоток с температурой 300-400 С с последующей обработкой подученного полупродукта плавиковой кислотой, а вьзделение целевого продукта из peauc- ционной смеси осуществляют распылением ее в г йзовый поток с температурой 200-220-С при поддержании температуры на выходе 110-120 с.

. -ч

2. Способ по п.1, о т-л и ч а ю - щ и и с я тем, что на стадии взаимодействия соотношение калия и фтора поддерживают 1:1, а при обра:ботке по120 С проходит через циклон, где про- лупродукта плавиковой кислотой - 1:2.

исходит частичное охлаждение и вьще- ление частиц фтористого кислого ка-

ЛИЯ-,

За 2 ч работы полз чат 100 кг би- фторида калия. Выход продукта 95,3%.

Данные влияния температур газового потока на входе и выходе на содержа- -ние в продукте основного вещества и аммиака приведено в таблице. Из таблицы видно, что провидение процесса по предлагаемому спйсобу позволяет получать целевой продукт с содержани ем основного вещества 98-99% против 95-96% по известному способу и содержанием аммиака 0-0,03 мас.% против 1,5 мас .% по извес тному способу.

1, Способ получения фтористого кислого калия взаи 4одействием фторидов аммония с калийсодержащим соединением с последующим вьщелением делевого продукта, ,о т л и ч а ю щи й- с я тем, что, с целью повышения содержания основного вещества в продукте и снижения содержания в нем амми- аиа, взаимодействие исходных компо- нентов ведут путем подачи их в газовый цоток с температурой 300-400 С с последующей обработкой подученного полупродукта плавиковой кислотой, а вьзделение целевого продукта из peauc- ционной смеси осуществляют распылением ее в г йзовый поток с температурой 200-220-С при поддержании температуры на выходе 110-120 с.

. -ч

2. Способ по п.1, о т-л и ч а ю - щ и и с я тем, что на стадии взаимодействия соотношение калия и фтора поддерживают 1:1, а при обра:ботке по

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фтористого кислого калия | 1986 |

|

SU1435535A1 |

| Способ переработки полифторида аммония и способ получения трифторида азота, применяемый в нем | 2024 |

|

RU2829882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА АЛЮМИНИЯ | 1999 |

|

RU2172718C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ И ЕГО СОЕДИНЕНИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525415C1 |

| Способ очистки газов от кислых примесей | 1989 |

|

SU1607909A1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2005 |

|

RU2287480C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2141462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА КАЛИЯ | 2007 |

|

RU2331584C1 |

| Способ получения фтористого аммония | 1978 |

|

SU850582A1 |

Изобретение относится к технологии неорганических веществ, в частности к способу получения фтористого кислого калия. Целью изобретения является повышение .содержания основного вещества в продукте. Согласно способу раствор фторида аьотония и калий- содержащего соединения при молярном соотношении калия и фтора 1:1 распыляют в газовый поток при 300-400 С и отделяют в циклоне образующуюся твердую фазу, которую затем обрабатьшают плавиковой кислотой при молярном соотношении K:F 1:2. Полученный раствор распыляют в газовый поток при 200-220, температуру газового потока на выходе поддерживают 110-120 с. Способ позволяет получать целевой продукт с содержанием 98 - 99 мае.% основного вещества (против 95-96 мас.% по прототипу) и содержанием аммиака 0-0,03 мас.% (против 1,5 мае. тотипу). 1 з.п. ф-лы, 1 табл. по про- 5 О сл

| Способ испытания кабеля на прочность при растяжении | 1980 |

|

SU1010504A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-07—Публикация

1986-12-16—Подача