(54) СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АММОНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аммония фтористого кислого | 1981 |

|

SU1058882A1 |

| Способ переработки полифторида аммония и способ получения трифторида азота, применяемый в нем | 2024 |

|

RU2829882C1 |

| Способ получения фтористого натрия | 1978 |

|

SU767019A1 |

| Способ получения фтористого калия | 1979 |

|

SU829565A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ ИЗ ТЕХНОГЕННОГО КРЕМНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2261841C1 |

| Способ получения калия фтористого кислого | 1978 |

|

SU706325A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЗОЛЫ ОТ СЖИГАНИЯ УГЛЕЙ | 2012 |

|

RU2502568C2 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| Способ получения фторида аммония | 1984 |

|

SU1326552A1 |

| Способ получения кремнефтористоводо-РОдНОй КиСлОТы | 1979 |

|

SU833495A1 |

1

Изобретение относится к получению чистых неорганических, соединений, а именно к получению , и может быть использовано для получения фтористого аммония реактивной квалификации.

Известен способ получения фтористого аммония путем взаимодействия фтористого водорода и избытка газообразного аммиака при температуре не выше 200°С. Расход и соотнсяиение газов, подаваемых в реактор, регулируется в зависимости от температуры в реакторе и содержания кислой соли (NHi F« HF) в получаемом фтористом аммонии. Образовавшиеся в реакторе кристаллы фт ч истого аммония ссыпают в нижнюю; часть аппарата и задерживают на верхнем шибере, где их выдерживают не менее двух часов в

. избытке аммиака, не вступившего в реакцию, с целью снижения содержания кислой соли в продукте 1.

Известный) способ характеризуется недостаточно высоким выходом ЫНдР: по аммиаку - 31,78 мас.%, по фтбристому водороду - 71,74 мас,% и высоким содержанием основного вещества в продукте (94-98%).

Известен способ получения фтористого аммония путем взаимодействия плавиковой кислоты с концентрацией 40-60% с жидким аммиаком с последующим- отделением полученного осадка фильтрацией 2.

Недостатком этого способа является также недостаточно высокое содержание основного вещества в продук10те, неболее 98%.

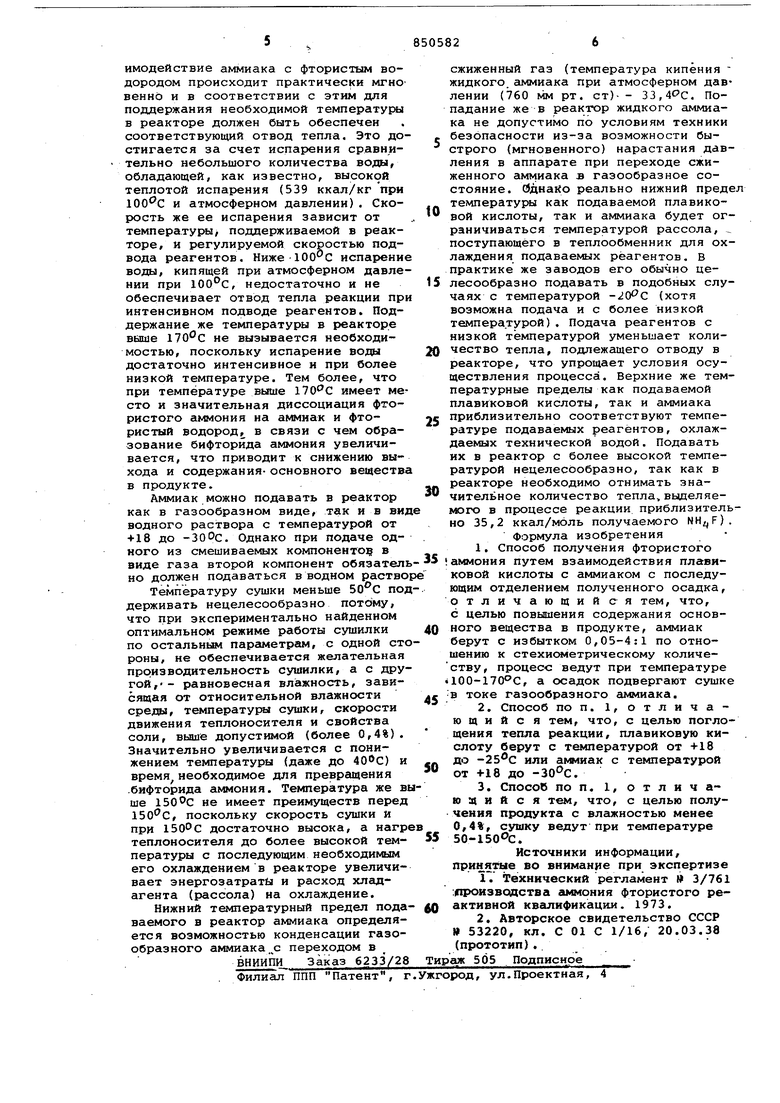

Цель изобретения - повышение содержания основного вещества в продукте до 99,9%.

15

Поставленная цель достигается способом получения фтористого аммония, заключающимся во взаимодействии плавиковой кислоты с аммиаком, который берут с избытком (0,05-4): по отйсялению к стехиометрическсму

20 количеству, процесс ведут при 10017()°С с последующим отделением полученного осадка и его сушкой.в токе газообразного аммиака, причем с це25лью поглощения тепла реакции плавиковую кислоту берут с температурой от +18 до -25°С или аммиак с температурой от +18 до , а с целью « получения продукта с влажностью менее 0,4%, сушку ведут при 50-150 С.

30 П р и м е р,в реактор из сборник плавиковой кислоты подают водный ра вор фтористого водорода(плавиковую кислоту)с массовой долей HF от 40 д 100%, охлажденной от 18 до - 25°С. Раствор смешивают в реакторе с захо ложенным от 18 до -30°С водным раствором аммиака. Температуру в реакторе поддерживают 100-170°С. Пары воды, нагреваемой с испаряемой за счет теплоты реакции, отводят сверху реактора и направляют через хо-лодильник-конденсатор в сборник кон денсата, откуда центробежиым насосом подают в абсорбер (для приготов ления водного раствора HF плавиковой кислоты) и частично в конденсатор-холодильник {для получения водного раствора аммиака). В абсорбер подают также исходный концентрированный раствор плавиковой кислоты или исходный (свежий) гааообразный фтористый водород. Полученный в абсорбере раствор плавиковой кислоты необходимой концентрации направляют в сборник плавиковой кислоты. Фтористый аммоний, образующийся в реакторе, собирается в нижней части реактора, откуда его подают в с шилку аэрофонтанного типа (возможно применение сушилок типа кипящего слоя или пневмотранспорта, однако применение последних менее целесообразно) . Сушку осуществляют в то ке газообразного безводного аммиака

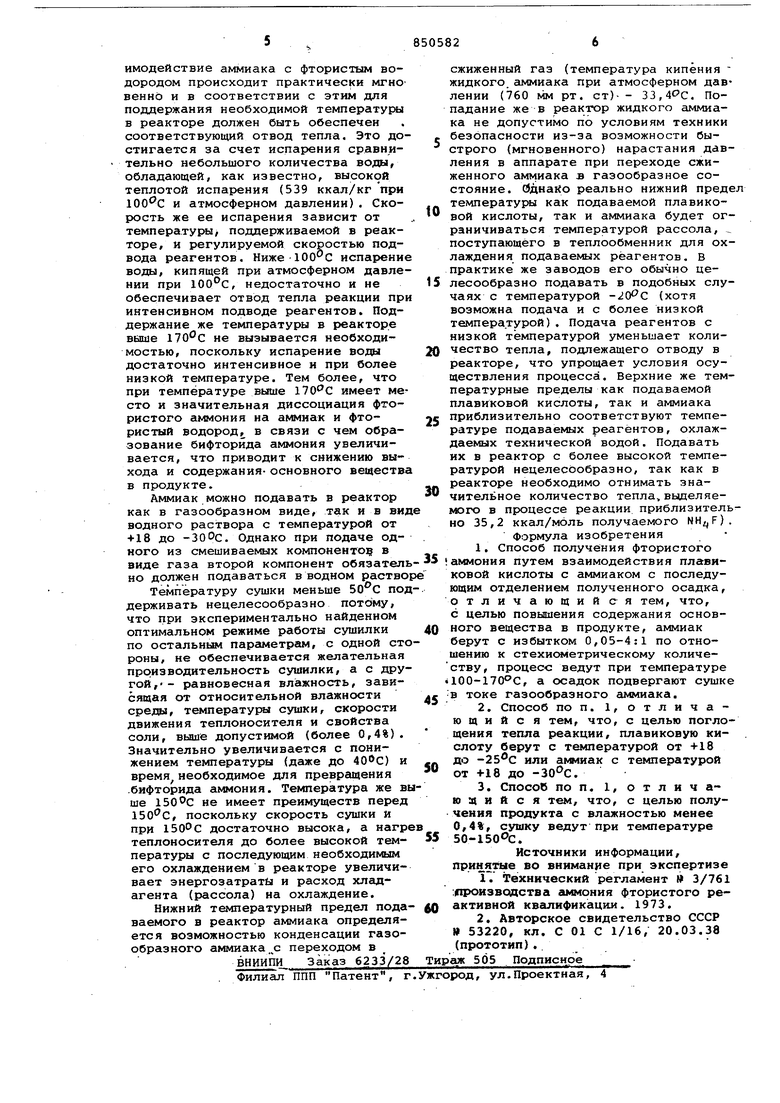

Если аммиак брать в количестве, необходимом по стехиометрии, то образуется в значительном количестве бифторид аммония, и это приводит к снижению содержания основного вещества до 97,8%.

При более высоких соотношениях аммиака - больше 4:1 - не происходит снижения ни качества, ни выхода продукта, но излишний объем циркулирующего аммиака приводит к непроизводительным затратам.

Нижний температурный предел проведения процесса определяется не

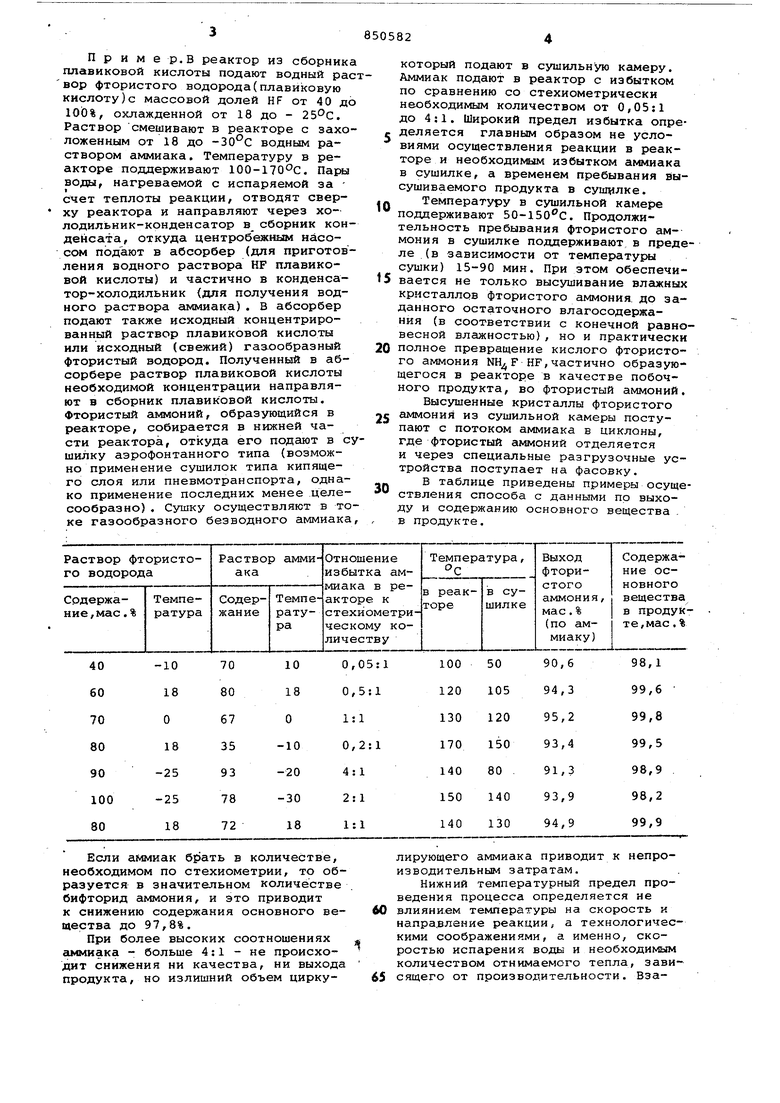

влиянием температуры на скорость и напра.влание реакции, а технологическими соображениями, а именно, скоростью испарения воды и необходимым количеством отнимаемого тепла, зависящего от производительности. Вза824который подают в сушильную камеру. Аммиак подают в реактор с избытком по сравнению со стехиометрически необходимым количеством от 0,05:1 до 4:1. Широкий предел избытка определяется главным образом не условиями осуществления реакции в реакторе и необходимым избытком аммиака в сушилке, а временем пребывания высушиваемого продукта в сушилке. Температуру в сушильной камере поддерживают 50-150С. Продолжительность пребывания фтористого ам-мония в сушилке поддерживают в пределе (в зависимости от температуры сушки) 15-90 мин. При зтом обеспечивается не только высушивание влажных кристаллов фтористого аммония, до заданного остаточного влагосодержания (в соответствии с конечной равновесной влажностью), но и практически полное превращение кислого фтористого аммония ,частично образующегося в реакторе в качестве побочного продукта, во фтористый аммоний. Высушенные кристаллы фтористого аммония из сушильной камеры поступают с потоком аммиака в циклоны, где фтористый аммоний отделяется и через специальные разгрузочные устройства поступает на фасовку. В таблице приведены примеры осуществления способа с данными по выходу и содержанию основного вещества . в продукте.

Авторы

Даты

1981-07-30—Публикация

1978-07-07—Подача