4i 00 ел

Ф

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения силикатного расплава | 1985 |

|

SU1362712A1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА ТОЩИХ УГЛЯХ И АНТРАЦИТЕ | 2007 |

|

RU2378388C2 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2007 |

|

RU2350659C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2394106C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ НА ТОЩИХ УГЛЯХ | 2009 |

|

RU2407804C2 |

| Способ тушения кокса | 1979 |

|

SU942421A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА | 1993 |

|

RU2054392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1991 |

|

RU2035471C1 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО НА ВОДНОЙ ОСНОВЕ ДЛЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2016 |

|

RU2707069C2 |

| Способ получения силикатного расплава | 1979 |

|

SU881008A1 |

Изобретение относится к производству теплоизоляционных строитель- ынх материалов из силикатных расплавов. Цель - уменьшение расхода кокса при допустимом выделении фенола и формальдегида. Перед увлажнением кокса осуществляют его подогрев до температуры бО-ЭО С газами, выходящими из вагранки. 1 табл.

14)

i Изобретение относится к прои.шо ству теплоизоляционных строительных iматериалов из силикатных расплавов :в частности к производству минерал ;ной ваты и изделий на ее основе, и является усовершенствованием способа по авт.ев, № 1362712.

Целью изобретения является умень ;юение расхода кокса при допустимом iвыделении фенола и формальдегида.

При контакте кусков кокса с нагретыми газами, выходящими из вагран

ки, осуществляется подогрев наружных слоев кусков кокса, сопровождающийся частичной активацией поверхности и пор, В связи с тем, -что в уходящих из вагранки газах наблюдается пониженное содержание кислорода, на поверхности кокса происходит частичное разрушение окисной пленки, что повышает активацию поверхности кокса. При погружении нагретого до 60-90 С кок- са в водные отходы, содержащие примеси фенолформальдегидного связующего, процесс адсорбции этих примесей на поверхности кокса происходит интенсивно. Образующаяся пленка на |поверхности кокса является сплошной, Iгладкой, блестящей и практически Iгазонепроницаемой. Эта защитная плен- |ка препятствует (вплоть до темпера- |тур деструкции фенолформальдегидных :веществ) контакту кокса с углекислым газом и, соответственно, снижает ; расход тепла на восстановление СО. Кроме того, возникает возможность снизить оптимальное содержание влаги :В коксе, загружаемом в вагранку, с 13.-16 до 8-10%,что также приводит к снижению необходимого расхода кокса для подогрева и испарения влаги.

При подогреве кокса до температуры менее 60°С сплошная гладкая защитная пленка адсорбента на «го поверхности не образуется и не происходит резкого снижения реакционной способности топлива. Это обуславливает перерасход топлива при ваграночной плавке мине- рального сырья,

Если кокс перед увлажнением нагревают до температуры 90 С, при его погружении в водные отходы мине- раловатного производства происходи т интенсивное испарение жидкости, в па- pax которой высоко содержание токсичных мономеров фенола и формальдегида Способ получения силикатного расплава осуществляют следующим образом

Нагрев кокса до требуемых температур осуществляют выходящими из вагранки газами в теплообменнике контактного типа (при продувке кокса в теплообменнике газификация, т.е, восста- иовление СО до СО, не происходит, так как температура кокса не превьш1а- ет 90 С), После нагрева куски кокса

n

0

5

0

j

п

5

0

окунают п водные отходы минераловат- ного производства, содержащие примеси связующего (стоки систем промыва сеток транспортеров, удаления корольков и др.). Время выдержки кокса в сточных водах определяется, в первую очередь, временем формирования.на поверхности кусков защитной пленки, При этом влажность кокса не превышает 10%. Затем кокс с минеральным сырьем порциями -загружают в вагранку, где при сжигании кокса осуществляется плавление сырья, и, таким образом, получают минеральный расплав. При уменьшении содержания фенола и формальдегида в сточных водах (за счет адсорбции ни поверхности окунаемого кокса) до значений, позволяющих использовать очищенную воду в системе оборотного снабжения (на разбавление связующего, промыв сеток и др.), очищенную порцию стоков заменяют загрязненной, и процесс повторяется.

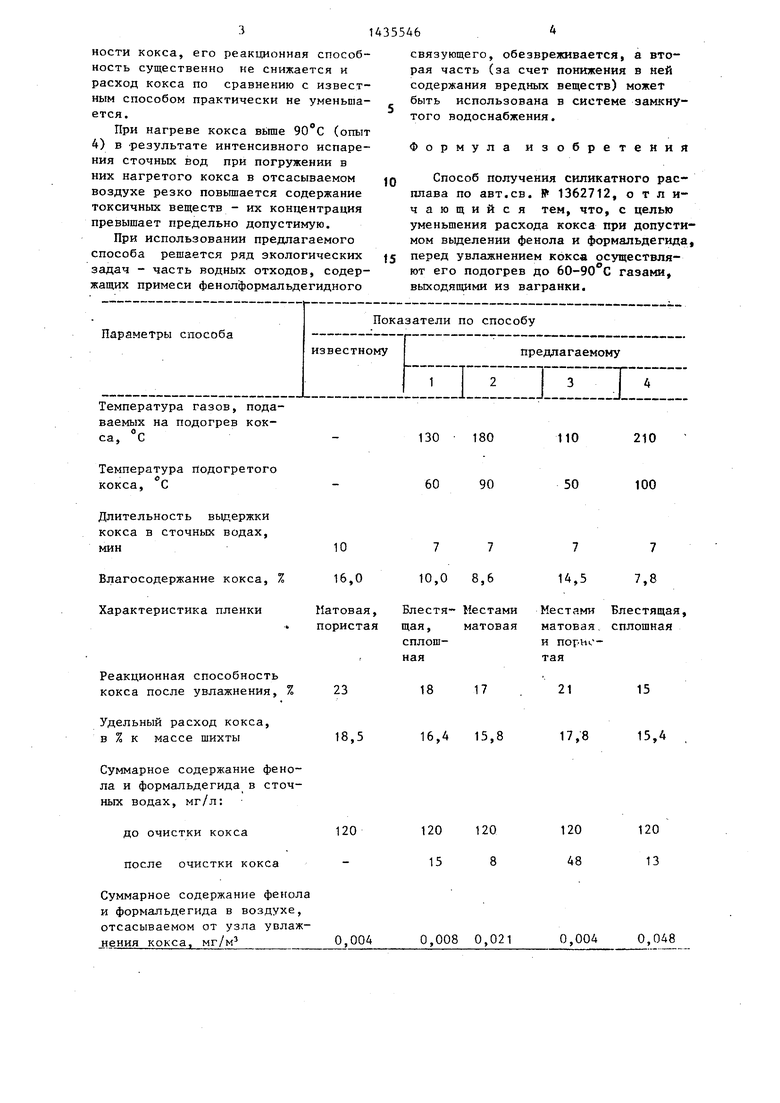

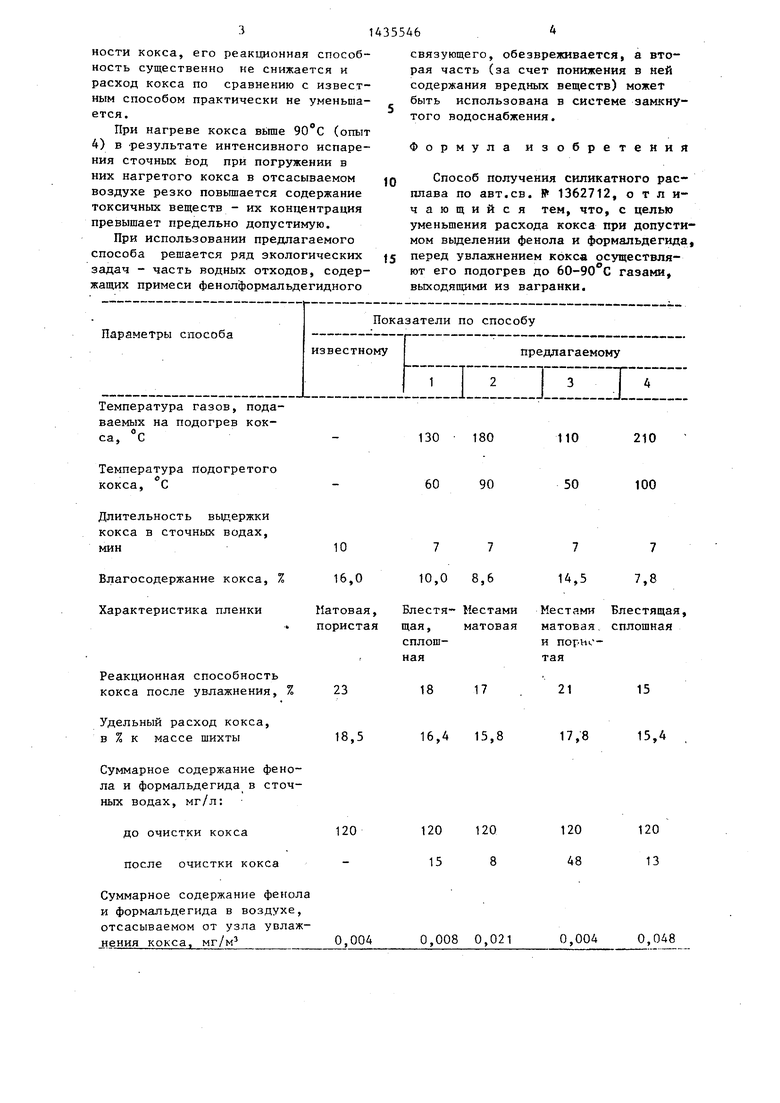

Исходные данные и результаты реализации способа получения силикатного расплава приведены в таблице.

При получении расплава в состав шихты входят габбро-диабаз (масса в рабочей калоше 380 кг) и доломит (160 кг), В качестве топлива используют литейный кокс (расход в зависимости от варианта).

Из представленных в таблице данных следует, что реализация предлагаемого способа (опыт 1 и 2) обеспечи- 5 вает снижение реакционной способности кокса с 23 до 17-18% и уменьшение удельного расхода кокса на 10-15%, При этом содержание токсичных веществ в сточных водах снижается на 88-93%, что позволяет их повторно использовать в системе оборотного водоснабжения. Содержание вредных веществ (фенола и формальдегида) в водухе, отсасываемом от узла.увлажнения кокса, составляет 0,008-0,21 мг/м , т.е, ниже предельно допустимой концентрации (ПДК). При подогреве кокса до температуры менее 60 С (опыт 3) не образуется сплошной пленки на поверхности кокса, его реакционная способность существенно не снижается и расход кокса по сравнению с известным способом практически не уменьшается.

При нагреве кокса вЬппе 90°С (опыт 4) в Результате интенсивного испарения сточных вод при погружении в них нагретого кокса в отсасываемом воздухе резко повьшается содержание токсичных веществ - их концентрация превышает предельно допустимую.

При использовании предлагаемого способа решается ряд экологических задач - часть водных отходов, содержащих примеси фенолформальдегидного

Температура газов, подаваемых на подогрев кок- са, с

Температура подогретого кокса, С

10

% 16,0

7 7 10,0 8,6

Матовая, Блестя- Местами пористая щая, матовая сплошная

Реакционная способность

кокса после увлажнения, % 23

Удельный расход кокса,

в % к массе шихты18,5

связующего, обезвреживается, а вторая часть (за счет понижения в ней содержания вредных веществ) может быть использована в системе замкнутого водоснабжения.

Формула изобретения

Способ получения силикатного расплава по авт.св. № 1362712, отличающийся тем, что, с целью уменьшения расхода кокса при допустимом вьщелении фенола и формальдегида, перед увлажнением кокса осуществляют его подогрев до бО-ЭО С газами, выходящими из вагранки.

130

180

110

210

60

90

50

100

7 8,6

Местами матовая

7 7 14,5 7,8

МестамиБлестящая,

матовая.сплошная и nopHk - тая

18

17

21

15

16,4 15,8

17,8

15,4

| Способ получения силикатного расплава | 1985 |

|

SU1362712A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-11-07—Публикация

1987-04-06—Подача