Изобретение относится к npOrf3j3j ;iству теплоизоляционных строительных материалов из силикатных дасплавов, в частности к производству минеральной ваты и изделий на ее основе

Цель изобретения - повьшение эффективности процесса за счет уменьшения расхода кокса и понижения степени загрязнения окружающей среды.

Способ получения силикатного расплава осупдествляют следующим образом

Загружают вагранку минеральным . сырьем и коксом, предварительно увлажненным сточными водами минерало- ватного производства, загрязненными фенолоформальдегидными связующими. Увлажнение производят методом окунания. Время вьздержки кокса в сточных водах зависит от требуемой влажности кокса. Влажность кокса в свою очередь регламентируется высотой столба шихты в вагранке и не превьшает 16%. При более высокой степени увлажнения требуется значительный дополнительный расход, тепла. Величину оптимального интервала между загрузками порций сырья и кокса определяют в зави-; симости от состава шихты, производительности вагранки и .величины рабо- чих калош. Температуры плавления шихты и в зоне плавления определяются в основном составом сырья. В процессе получения расплава в вагранке в от- ходяш пс газах контролируют содержание свободных мономеров фенола и формальдегида.

При увлажнении кокса водными растворами, содержащими фенолоформальде- гидные вещества, за счет адсорбции этих веществ на поверхности кокса образуется защитная пленка, препятствующая диффузии углекислого газа на поверхность и в поры кокса. Это так же, как и задержка в подъеме температуры свьш1е , для влажного кокса уменьшает расход тепла на восстановление углекислого газа. При -нагреве кокса в нижней части редукционной зоны в фенолосодерлсащем адсорбированном слое происходит реакция термоотверждения, сопровождающаяся суммар- Hbw экзотермическим эффектом.. Затем происходит термическая и термоокислительная деструкция фенолоформальде- гидных веществ, сопровождающаяся выделением тепла и одновременным разрушением пленки адсорбата, освобождающим поверхность кокса для протекания горения в кислородной зоне.

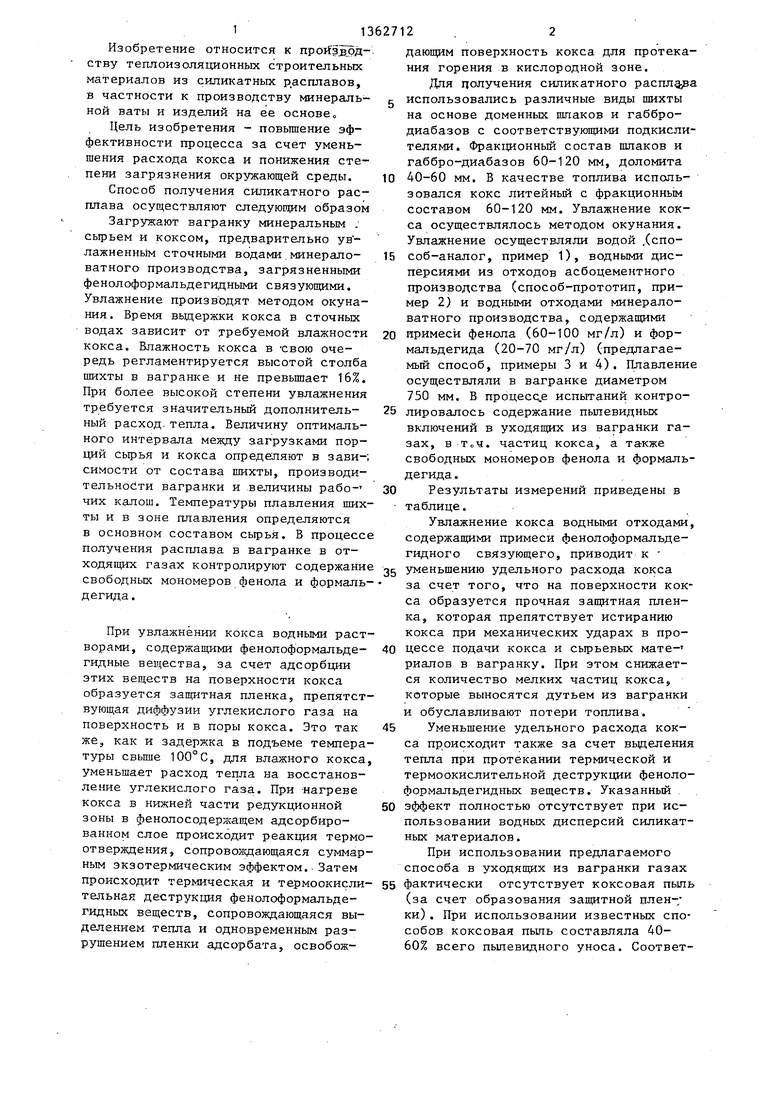

Для получения силикатного распл ьва

использовались различные виды шихты на основе доменных шлаков и габбро- диабазов с соответствующими подкисли- телями. Фракционный состав шлаков и габбро-диабазов 60-120 мм, доломита

40-60 мм. В качестве топлива использовался кокс литейный с фракционнь1м составом 60-120 мм. Увлажнение кокса осуществлялось методом окунания. Увлажнение осуществляли водой .(способ-аналог, пример 1), водными дисперсиями из отходов асбоцементного производства (способ-прототип, пример 2) и водными отходами минерало- ватного производства, содержащими

примеси фенола (60-100 мг/л) и формальдегида (20-70 мг/л) (предлагаемый способ, примеры 3 и 4). Плавление осуществляли в вагранке диаметром 750 мм. В процесс,е испытаний контролировалось содержание пылевидных

включений в уходящих из вагранки газах, в ТоЧ. частиц кокса, а также свободных мономеров фенола и формальдегида.

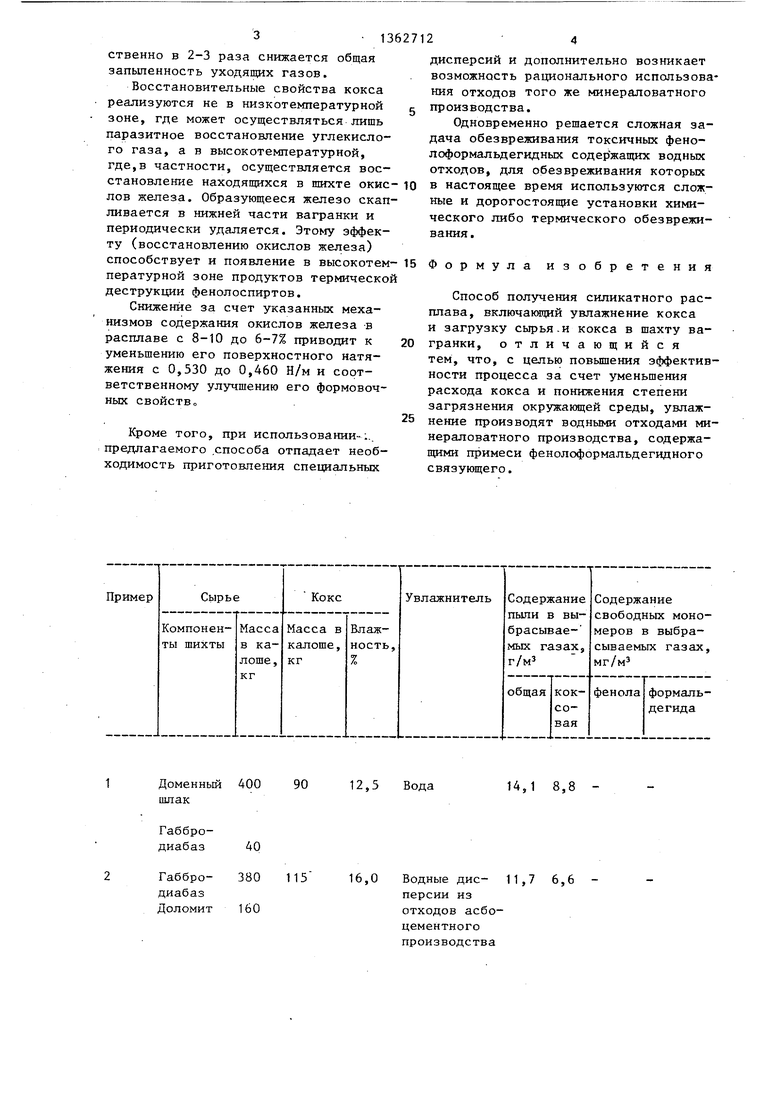

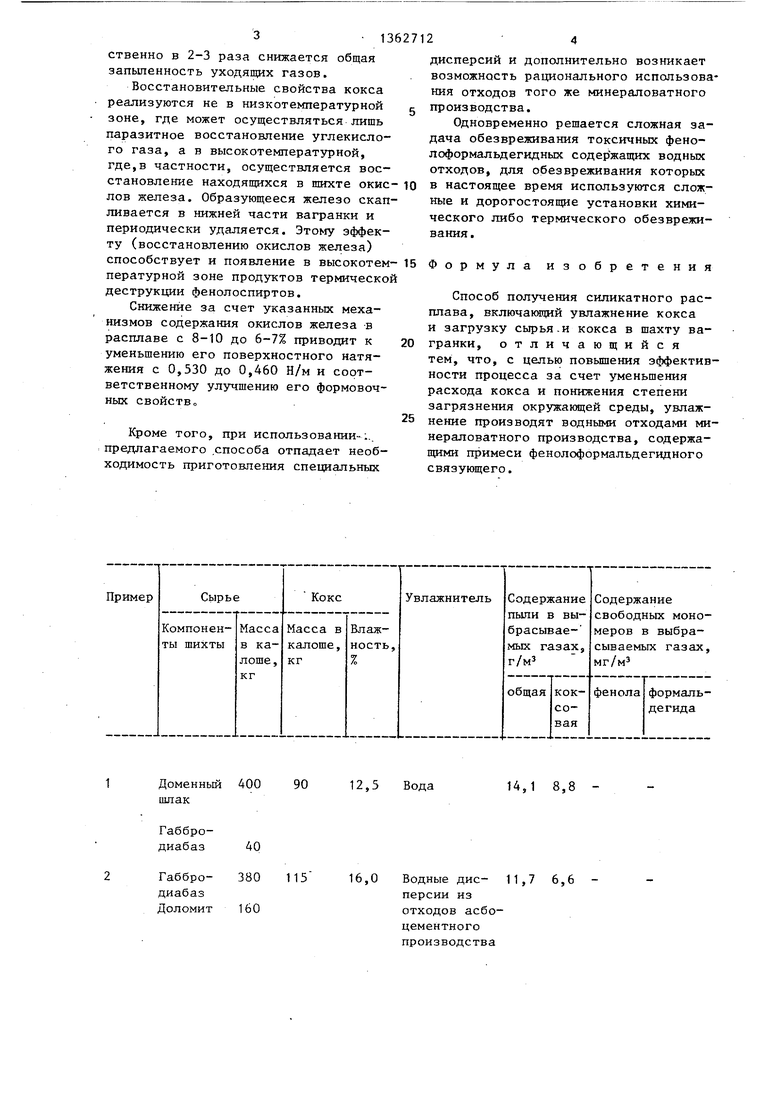

Результаты измерений приведены в таблице.

Увлажнение кокса водными отходами, содержаш 1ми примеси фенолоформальде- гидного связующего, приводит к

уменьшению удельного расхода кокса за счет того, что на поверхности кокса образуется прочная защитная пленка, которая препятствует истиранию кокса при механических ударах в процессе подачи кокса и сырьевых мате- риалов в вагранку. При этом снижается количество мелких частиц кокса, которые выносятся дутьем из вагранки и обуславливают потери топлива.

Уменьшение удельного расхода кокса происходит также за счет вьщеления тепла при протекании термической и термоокислительной деструкции феноло- формальдегидных веществ. Указанный

эффект полностью отсутствует при использовании водных дисперсий силикатных материалов.

При использовании предлагаемого способа в уходящих из вагранки газах

фактически отсутствует коксовая пыль (за счет образования заш;итной плен-; ки). При использовании известных способов коксовая пыль составляла 40- 60% всего пылевидного уноса. Соответственно в 2-3 раза снижается общая запыленность уходящих газов.

Восстановительные свойства кокса реализуются не в низкотемпературной зоне, где может осуществляться лишь паразитное восстановление углекислого газа, а в высокотемпературной, где,в частности, осуществляется восстановление находящихся в шихте окис- лов железа. Образующееся железо скапливается в нижней части вагранки и периодически удаляется. Этому эффекту (восстановлению окислов железа) способствует и появление в высокотем- пературной зоне продуктов термической деструкции фенолоспиртов.

Снижение за счет указанных механизмов содержания окислов железа в расплаве с 8-10 до 6-7% приводит к уменьшению его поверхностного натяжения с 0,530 до 0,460 Н/м и соответственному улучшению его формовочных свойств

Кроме того, при использовании-:., предлагаемого .способа отпадает необходимость приготовления специальных

Доменный 400 90 шлак

16,0 Водные дис- 11,7 Персии из отходов асбоцементногопроизводства

с 5

0

5

дисперсий и дополнительно возникает возможность рационального использования отходов того же минераловатного производства.

Одновременно решается сложная задача обезвреживания токсичных фено- лоформальдегидных содержащих водных отходов, для обезвреживания которых в настоящее время используются сложные и дорогостоящие установки химического либо термического обезвреживания.

Формула изобретения

Способ получения силикатного расплава, включакжщй увлажнение кокса и загрузку сырЬЯ-и кокса в шахту вагранки, отличающийся тем, что, с целью повьш1ения эффективности процесса за счет уменьшения расхода кокса и понижения степени загрязнения окружающей среды, увлажнение производят водными отходами минераловатного производства, содержащими примеси фенолоформальдегидного связующего.

12,5 Вода

14,1 8,8 6,6 400

40

82

13,8

380 100

160

16,0

Редактор М. Товтий

Составитель Т..Лепахина

Техред Л.Сердюкова Корректор И. Эрдейи

Заказ 6346/16 Тираж. 428Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Лроизводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение таблицы

4,8 0,2

0,0022 0,0019

4,2 0,2 0,0026 0,0016

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения силикатного расплава | 1987 |

|

SU1435546A2 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2017 |

|

RU2681172C2 |

| ХОЛОСТАЯ ОГНЕУПОРНАЯ КОЛОША ГАЗОВОЙ ВАГРАНКИ ДЛЯ МИНЕРАЛОВАТНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2044059C1 |

| Способ получения силикатного расплава в вагранке | 1980 |

|

SU878740A1 |

| Способ приготовления шихты для получения минеральной ваты | 1981 |

|

SU990689A1 |

| Способ получения минеральной ваты | 1981 |

|

SU1004278A1 |

| Способ ваграночной плавки при получении расплавов для изготовления минеральной ваты | 1980 |

|

SU990692A1 |

| Способ получения силикатного расплава | 1979 |

|

SU881008A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1995 |

|

RU2086514C1 |

Изобретение относится к производству теплоизоляционных строительHbix материалов из силикатных расплавов, в частности к производству минеральной ваты и изделий на ее основе. Цепь изобретения - повышение эффективности процесса за счет уменьшения расхода кокса и понижения степени загрязнения окружающей среды. Перед загрузкой сырья и кокса в шахту вагранки кокс увлажняют водными отходами, загрязненными фенолофор- мальдегидными веществами. Увлажнение производят методом окунания. За счет адсорбции этих веществ на поверхности кокса образуется запщтная пленка, препятствующая диффузии углекислого газа на поверхность и в поры кокса, и истиранию кокса при механических ударах в процессе подачи кокса. При этом уменьшается удельный расход, кокса и пылеобразование. 1 табл (Л 00 О) ю

| Способ получения силикатного расплава | 1979 |

|

SU881008A1 |

| Способ получения силикатного расплава в вагранке | 1980 |

|

SU878740A1 |

Авторы

Даты

1987-12-30—Публикация

1985-12-23—Подача