Изобретение относится к способу получения водных дисперсий фенолформальдегидных смол, используемых преимущественно при изготовлении внутренних слоев декоративного бумажно-слоистого пластика.

Известен способ получения водной дисперсии фенолформальдегидной смолы (ДФФС) для внутренних слоев декоративного бумажно-слоистого пластика, включающий поликонденсацию фенола и формальдегида и последующее диспергирование полученной фенолформальдегидной смолы (ФФС) в турбулентном потоке (водном) в пульсационном поле, при этом ФФС используют в виде расплава, взятого непосредственно после окончания процесса поликонденсации, либо в виде раствора ее в органических растворителях [1]

Этот способ технологически довольно сложен из-за многоступенчатости (синтез смолы, диспергирование, концентрирование), дает большой разброс диаметров частиц и не позволяет получать дисперсии с концентрацией выше 10% из-за высокой их вязкости, что затрудняет транспортировку и хранение.

Известен одностадийный способ получения водной дисперсии ФФС в процессе суспензионной поликонденсации фенольного и альдегидного компонентов в присутствии защитного коллоида поливинилового спирта (ПВС) с содержанием ацетатных групп 10-14% от массы ПВС [2]

Данный способ позволяет получать ДФФС с размером частиц 37-40 мкм (90% частиц) и временем желатинизации ФФС до 180-190 с при 150оС, что делает эту дисперсию перспективным связующим, особенно для тех композиционных материалов, где требуется высокая текучесть и реакционная способность связующего, а также равномерность его распределения по декоративному бумажно-слоистому пластику (ДВСП).

Недостатком этого способа является высокая токсичность дисперсии. Использование такой дисперсии ФФС при производстве бумаги для внутренних слоев ДВСП на бумагоделательном оборудовании приводит к значительному загрязнению сточных вод фенолом и его водорастворимыми производными, что приводит в итоге к потере ценного сырья и необходимости дополнительных расходов при очистке сточных вод.

Наиболее близким по технической сущности является способ получения водной дисперсии фенолформальдегидной смолы путем суспензионной поликонденсации фенола и альдегидного компонента в присутствии аммиака и полимерного защитного коллоида, отделения маточного раствора с последующим возвращением его в процесс и промывкой дисперсии водой [3]

Этот способ предусматривает использование маточного раствора в последующем синтезе, а также двухкратную промывку дисперсии ФФС водой, каждый раз в количестве, равном весу ФФС, и позволяет получать ДФФС, имеющую высокую текучесть и достаточно высокое время желатинизации, что позволяет использовать полученную ДФФС при производстве формованных изделий.

Однако при этом не достигается высоких степеней обесфеноливания готового связующего, вследствие чего токсичность промытой дисперсии ФФС остается высокой.

Целью изобретения является снижение токсичности дисперсии, содержания остаточных мономеров и низкомолекулярных продуктов реакции в смоле и уменьшение расхода воды.

Поставленная цель достигается тем, что в способе получения водной дисперсии фенолформальдегидной смолы осуществляют путем суспензионной поликонденсации фенола и альдегидного компонента в присутствии аммиака и полимерного защитного коллоида, отделения маточного раствора с последующим возвращением его в процессе и промывкой дисперсии водой, поликонденсацию проводят в присутствии активированного угля, через который предварительно пропускают сточные воды от промывки дисперсии фенолформальдегидной смолы, затем обрабатывают его полимерным защитным коллоидом при массовом соотношении фенола, активированного угля и полимерного защитного коллоида в зоне реакции суспензионной поликонденсации 100:(6-55):(1,06-2,1) соответственно и массовом соотношении полимерного защитного коллоида, вводимого в зону реакции непосредственно, и защитного коллоида, вводимого с активированным углем, 1: (0,06-1,1). Способ предусматривает использование в качестве альдегидного компонента формальдегид или его смесь с гексаметилентетрамином.

Предварительная обработка активированного угля в растворе защитного коллоида приводит к образованию защитной оболочки из полимерных адсорбированных поверхностью частиц угля молекул защитного коллоида и определяет поведение частиц угля в реакторе как инертного наполнителя. Наличие защитной оболочки на частицах угля не влияет на ход реакции суспензионной поликонденсации и по окончании реакции ДФФС практически не отличается по своим технологическим свойствам от дисперсии ФФС, не модифицированной активированым углем. Вместе с тем, наличие в ДФФС частиц угля является фактором, облегчающим процесс отделения маточного раствора, поскольку в присутствии частиц активированного угля частицы ДФФС заметно быстрее седиментируют. Кроме того, модифицированная частицами угля дисперсия ФФС значительно легко редиспергируется, что особенно важно при промывке дисперсии, так как быстрее достигается, например, полный перевод ДФФС из осевшего плотного слоя во весь объем дисперсионной среды.

Введение в реактор частиц активированного угля, содержащих адсорбированные фенол и водорастворимые компоненты дисперсии ФФС, приводит к тому, что, во-первых, в реакцию возвращаются "утерянные" при промывке ДФФС низкомолекулярные водорастворимые продукты взаимодействия реагентов, что в целом повышает выход целевого продукта за счет повышения степени конверсии реагентов. Во-вторых, в результате термо- и химобработки в зоне реакции адсорбированные парами активированного угля мономеры и олигомеры (в условиях проведения синтеза недесорбирующая из частиц активированного угля фракция фенолпроизводных, или фракция, находящаяся в порах угля согласно константе динамического равновесия "сорбция-десорбця") конденсируются, а это уменьшает возможность (опасность) десорбции токсичных веществ во время переработки ДФФС, в частности, при отливе на бумагоделательном оборудовании бумажного полотна или при его сушке. При том массовое соотношение между защитным коллоидом, вводимым в реакцию непосредственно, и активированным углем 1:(0,06-1,1) является оптимальным. Так как при уменьшении количества защитного коллоида, наносимого на активированный уголь, не происходит образования плотной, именно "защитной", оболочки на частицах угля, после введения его в реакционную систему в дисперсной среде наблюдается процесс выделения смоляной фракции, что ухудшает качество образующегося дисперсного продукта, а при увеличении увеличивается расход защитного коллоида, в то время как коллоидные свойства как частиц угля, так и всей реакционной системы в целом уже не изменяются.

Для приготовления дисперсии фенолформальдегидной смолы в качестве защитного коллоида может использоваться сополимер стирола и малеинового ангидрида, карбоксилированный (введением метакриловой кислоты) бутадиенстирольный или акрилонитрилбутадиеновый сополимер или частично гидролизованный ПВС, при этом последний имеет преимущества.

П р и м е р 1 (контрольный). В реактор, оборудованный обратным холодильником и лопастной мешалкой, загружают 100 г фенола, 7,5 г аммиака в виде 25% -ного раствора, 37 г формальдегида, растворенного в 100 г воды, и 25 г гексаметилентетрамина (ГМТА), растворенного в 100 г воды. При перемешивании смесь нагревают до 65оС и выдерживают при этой температуре 15 мин. Затем в реактор вводят 1 г частично гидролизованного ПВС, растворенного в 100 г воды, после чего температуру поднимают до 95оС. При этой температуре реакционную смесь выдерживают 50 мин, охлаждают до комнатной температуры и после расслоения дисперсной системы отделяют дисперсную фазу от маточного раствора. Дисперсную фазу промывают водой. Промытая дисперсная фаза ДФФС может использоваться в виде водной дисперсии или в виде сухого сыпучего неслеживающегося порошка.

П р и м е р 2. В реактор загружают 96 г фенола, 7,5 г аммиака в виде 25% -ного раствора, 37 г формальдегида и 25 г ГМТА. Реакционную смесь нагревают до 65оС и выдерживают при этой температуре 15 мин, после чего в реактор вводят 1 г ПВС. ГМТА и ПВС растворены каждый в 100 г маточного раствора, полученного при разделении дисперсной системы по примеру 1. В реактор загружено в итоге 100 г фенола, из которых 4 г попадают в реактор в виде раствора в 200 г маточного раствора, поскольку в маточнике остается 2% т.е. 2 г на 100 г маточника фенола. Через 10 мин после загрузки ПВС в реактор вводят 6 г активированного угля, через который предварительно пропускали сточные воды, полученные при промывке ДФФС, полученной по примеру 1, после чего обрабатывали раствором ПВС.

В качестве угля используют синтетический мезопористый активированный уголь марки СКН. Активированный уголь загружали в адсорбер, пропускали через него сточные воды промывки дисперсии ФФС в соответствии с примером 1. Обеззараживание сточных вод ведется до содержания фенола в них порядка 0,001%

Уголь, выгруженный из адсорбера, помещают в емкость с якорной мешалкой, заполненную раствором ПВС, и ведут обработку в течение 12 ч, в результате чего количество ПВС, вносимое в реактор, составляет 1% от массы вносимого туда же активированного угля. Соотношение компонентов реакции фенол-активированный уголь поливиниловый спирт при этом составляет 100:6:1,06. После введения в реактор обработанного активированного угля реакционную смесь нагревают до 95оС и ведут поликонденсацию 50 мин, охлаждают до комнатной температуры и после расслоения дисперсной системы маточный раствор отделяют для использования вновь для растворения сухих реагентов при проведении последующей реакции поликонденсации. Дисперсную фазу промывают водой, пропущенной через активированный уголь. Полученные сточные воды пропускают через свежий активированный уголь, предназначенный для использования в последующей реакции поликонденсации.

П р и м е р 3. Дисперсию фенолформальдегидной смолы получают аналогично примеру 2. Отличие заключается в том, что используют газовый мелкопористый уголь марки СКТ в количестве 55 г, обрабатывают его раствором ПВС до содержания ПВС 2% от массы угля. Соотношение фенол-активированный уголь-поливиниловый спирт при этом составляет 100:55:2,1.

П р и м е р 4. Дисперсию ФФС получают аналогично примеру 2. Отличие заключается в том, что используют каменноугольный полукоксовый активированный уголь марки КАД-иодный, взятый в количестве 30 г, обработанный в растворе ПВС в течение 16 ч до содержания ПВС 1,5% от массы углы. Соотношение фенол-активированный уголь ПВС составляет 100:30:1,45.

П р и м е р 5. Дисперсию ФФС получают аналогично примеру 4. Отличие заключается в том, что в качестве защитного коллоида используют сополимер стирола и малеинового ангидрида.

П р и м е р 6. В реактор загружают 98 г фенола, 7,5 г аммиака (25%-ного раствора), 97 г формальдегида. Реакционную смесь нагревают до 65оС и выдерживают при этой температуре 15 мин, после чего в реактор вводят 1 г ПВС. Через 10 мин после загрузки ПВС в реактор вводят 30 г активированного угля, через который предварительно пропускают сточные воды, полученные при промывке ДФФС, а затем обработанные ПВС. Соотношение компонентов в зоне реакции фенола, активированного угля, сополимера стирола и малеинового ангидрида составляет 100:30:1,45. После введения в реактор обработанного активированного угля реакционную смесь нагревают до 95оС и ведут его конденсацию 50 мин, после охлаждения реакционной смеси отделяют дисперсную фазу и промывают ее. Массовое соотношение защитного коллоида, вводимого непосредственно, и защитного коллоида, вводимого с углем, составляет 1:0,45.

П р и м е р 7 (контрольный). Дисперсию ФФС получают аналогично примеру 2, но при соотношении компонентов фенол-активированный уголь ПВС 100:5:1,05, т.е. при расходе угля, выходящем за нижний предел, указанный в формуле изобретения.

П р и м е р 8 (контрольный). Дисперсию ФФС получают аналогично примеру 3, но при соотношении компонентов фенол-активированный уголь ПВС 100:60:1,2, т. е. при расходе угля, выходящем за верхний предел, указанный в формуле изобретения. В этом случае наблюдается частичное выпадание смоляной фракции, что приводит к ухудшению качества дисперсии.

П р и м е р 9 (по прототипу). Дисперсную фенолформальдегидную смолу готовят при использовании в качестве защитного коллоида сополимера стирола и малеинового ангидрида, взятого в количестве 0,8% от массы фенола. Смешивают 100 г фенола, 130 г формальдегида в виде раствора с содержанием сухого вещества 36,9% 36 г аммиака, причем содержание сухого вещества в аммиачной воде 25,7% и 8,5 г сополимера, содержание сухого вещества в защитном коллоиде составляет 10% Добавляют 100 г воды, 35 мин нагревают до 95оС, при этой температуре реакцию ведут 60 мин. Отключают нагрев, при перемешивании систему охлаждают, отделяют маточный раствор и промывают дисперсную (гранулированную) смолу свежей водой.

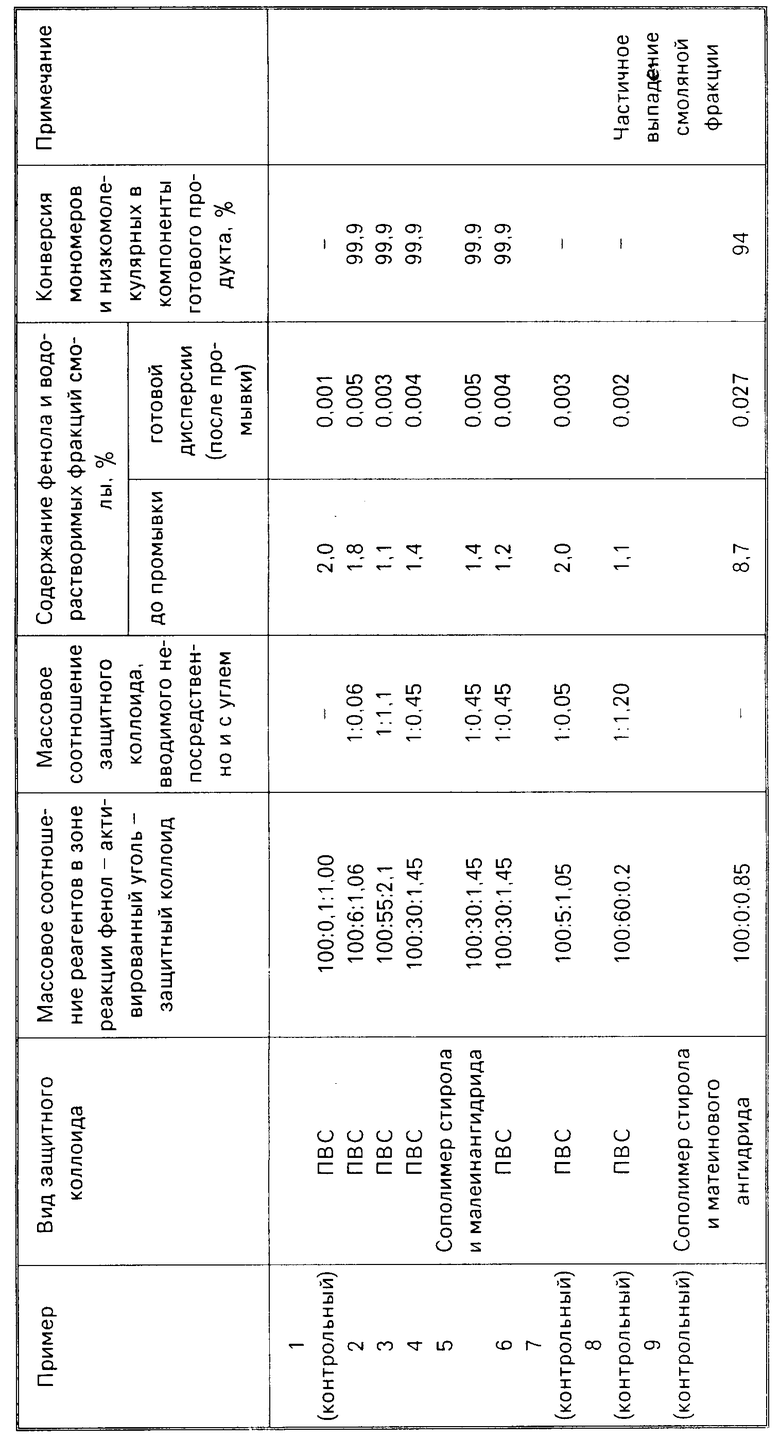

Свойства смолы, полученной по предлагаемому способу, и смолы, полученной по известному способу, представлены в таблице.

Как видно из данных, приведенных в таблице, предлагаемый способ по сравнению с известным позволяет снизить токсичность дисперсии фенолформальдегидной смолы как минимум в 5-8 раз. Кроме того, предлагаемый способ позволяет приблизить к 100% степень превращения в компоненты дисперсного связующего ДФФС, а также позволяет отказаться от использования свежей воды, потребляемой при растворении реагентов синтеза и создании необходимой концентрации реагентов в реакторе и сократить ее потребление для промывки дисперсии за счет возможности многократного использования ее для промывки (обеззараживания) готового дисперсного продукта, решая тем самым проблему утилизации токсичных промытых вод.

Использование изобретения в народном хозяйстве позволит решить экологические задачи: снизит токсичность производства дисперсии фенолформальдегидной смолы, что повлечет за собой снижение токсичности производства бумаги для внутренних слоев ДБСП, и впрямую токсичности производства и эксплуатации ДБСП.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1990 |

|

SU1756445A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1987 |

|

SU1425262A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2019619C1 |

| Способ изготовления целлюлозного композиционного материала | 1984 |

|

SU1194933A1 |

| Способ получения гранулированной фенолформальдегидной смолы резольного типа | 1981 |

|

SU1006446A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1981 |

|

SU1008321A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| Способ получения полимерной пресс-композиции | 1985 |

|

SU1316998A1 |

Использование: водные дисперсии фенолформальдегидных смол используют для изготовления внутренних слоев декоративного бумажного слоистого пластика. Сущность: осуществляют суспензионную поликонденсацию фенола, формальдегида или его смеси с гексаметилентетрамином в присутствии аммиака, полимерного защитного коллоида и активированного угля, причем через активированный уголь предварительно пропускают сточные воды от промывки дисперсии фенолоформальдегидной смолы, затем обрабатывают его полимерным защитным коллоидом при массовом соотношении фенола, активированного угля и полимерного защитного коллоида в зоне реакции суспензионной поликонденсации 100:(6-55): (1,06-2,1) соответственно и массовом соотношении полимерного защитного коллоида, вводимого в зону реакции непосредственно, и защитного коллоида, вводимого с активированным углем 1:(0,06-1,1). По окончании процесса отделяют маточный раствор, возвращают его в процесс и осуществляют промывку дисперсии водой. 1 з.п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения гранулированной фенолформальдегидной смолы резольного типа | 1981 |

|

SU1006446A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-05-20—Публикация

1991-03-29—Подача