12

11

&

(Л

4

СО ел

00 4

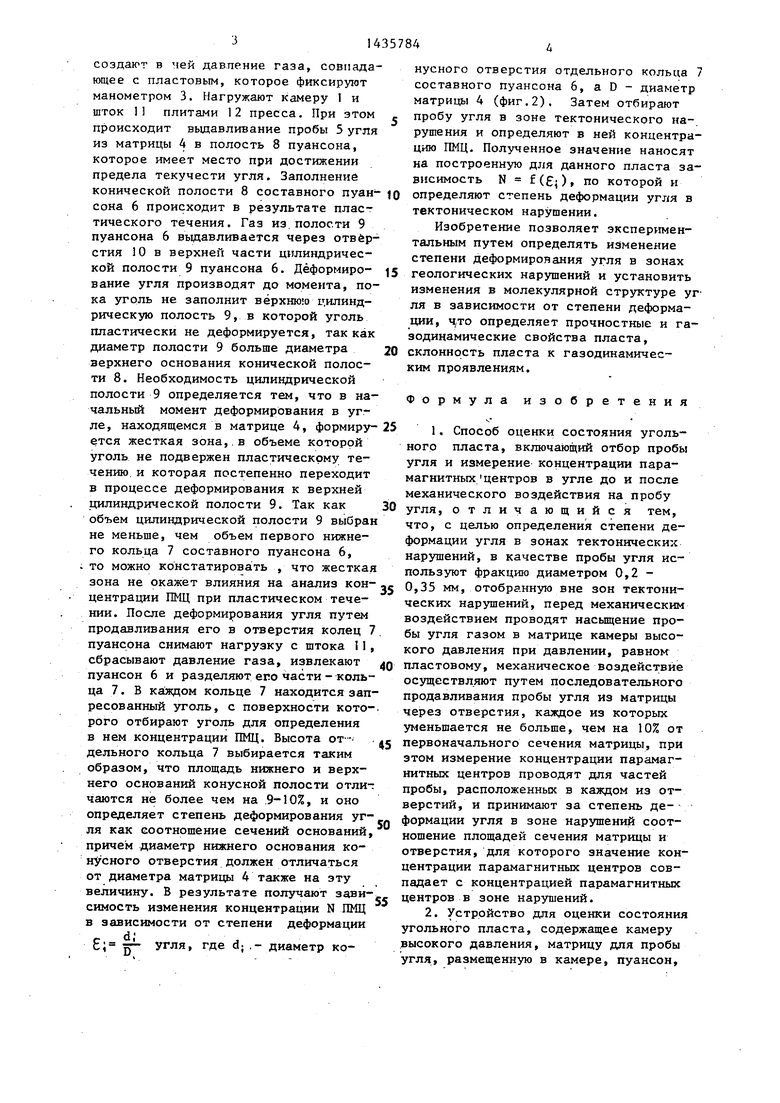

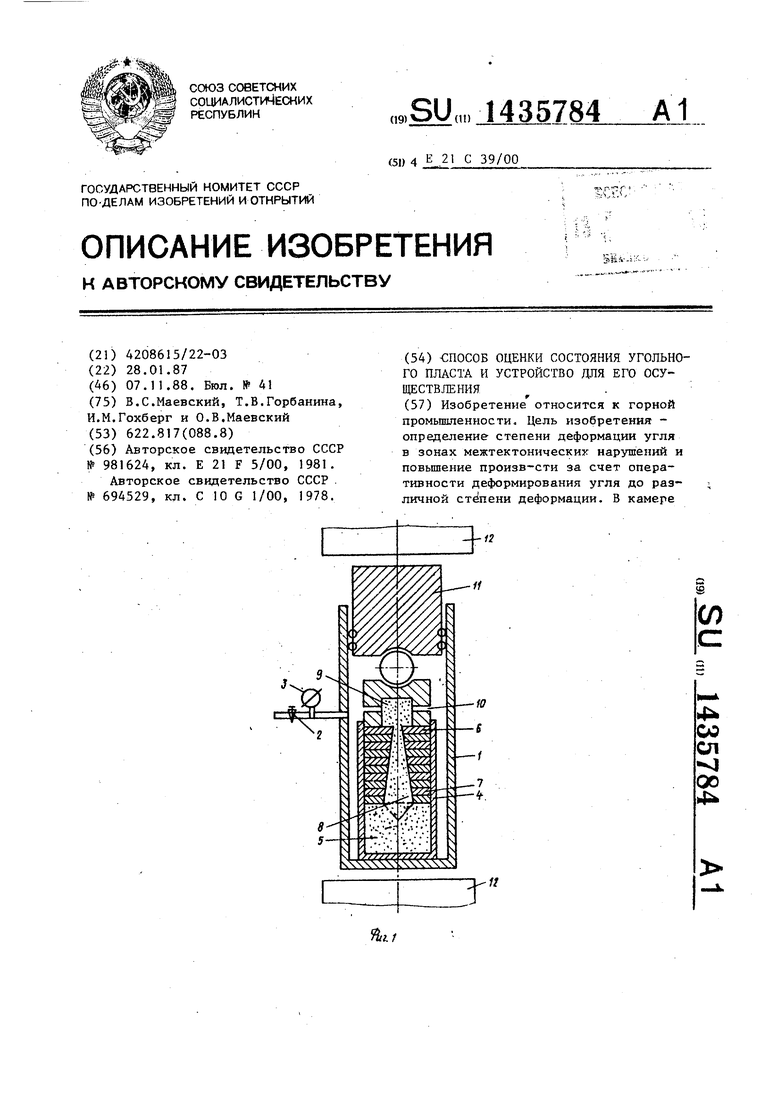

1 высокого давления размещена матртгца 4 для пробы 5 угля. Пуансон 6 матрицы 4 выполнен в виде составного цилиндра из соосио расположенных колец 7, отверстия которых образуют коническую полость (П) 8. Последняя переходит в цилиндрическую П 9, превосходящую по диаметру и объему П первого кольца 7, В последнем кольце 7 выполнены отверстия 10 для соединения П 9 с П камерой 1, Шток 11 передает давление на пуансон 6 от плит 12 пресса. В выработке вне зон геологических нарушений отбирают пробы угля и выделяют фракцию диаметром 0,2-0,35 мм. Измеряют на части пробы концентрацию парамагнитных центров (ЦМЦ). Оставшуюся часть пробы 5 угля помещают в матрицу 4 и насыщают газом при давле- тш в П камеры I, равном пластовому. Затем перемещением штока 11 осуществляют механическое нагружение пробы 5. При этом проба 5 последовательно про- дааливается из матрицы 4 через отверстия колец 7, сечения которых последовательно уменьшаются не более чем на 10%. Замеряют концентрацию ПМЦ в пробах угля с поверхности колец 7 и определяют, в каком из колец 7 она совпадает с концентрацией ПМЦ в зоне нарушений. За степень деформации угля в зоне нарушений принимают отношение диаметра данного кольца 7 к диаметру матрицы 4. 2 с,п. ф-лы, 2 ил.

Изобретение относится к горной промьпЕленности, Цель изобретения - определение степени деформации угля в зонах межтектонических нарушений и повышение произв-сти за счет оперативности деформирования угля до различной степени деформации. В камере

1

Изобретение относится к горной про мьшгленности, в частности к методам оценки структурной нарушенности плас- та в зонах геологических нарушений.

Цель изобретения - определение степени деформации угля в зонах меж- тектонических нарушений и повышение производительности за счет оператив- ности деформирования угля до различной степени деформации.

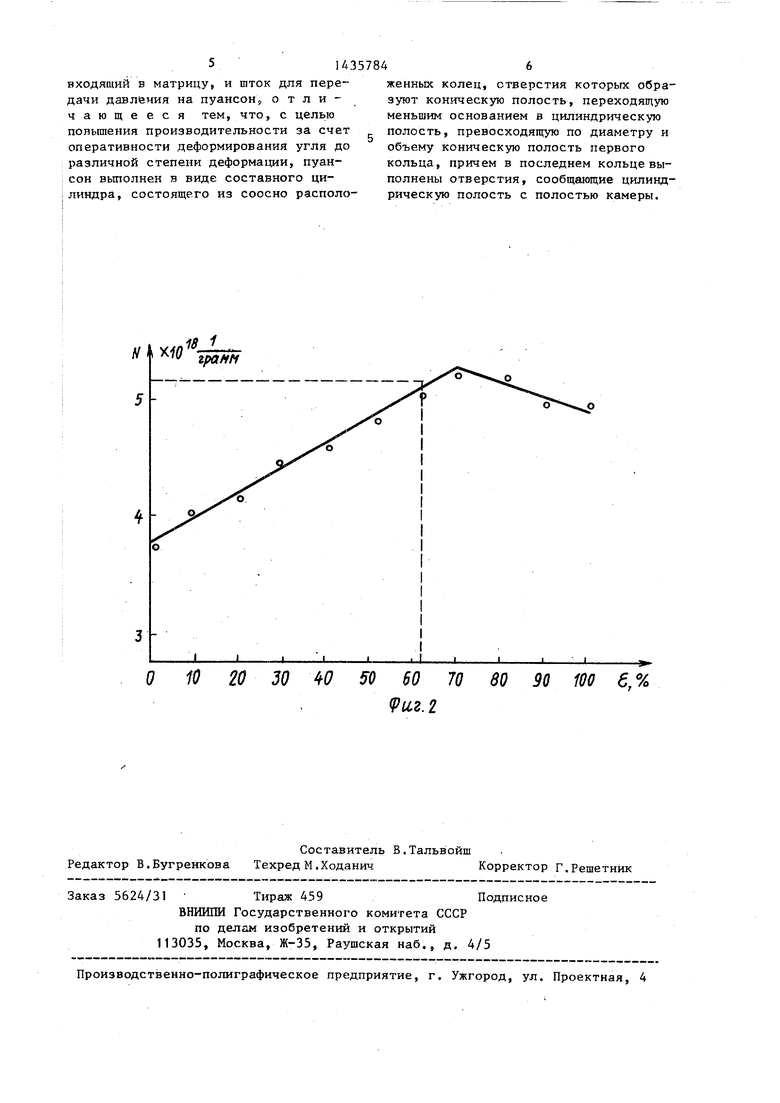

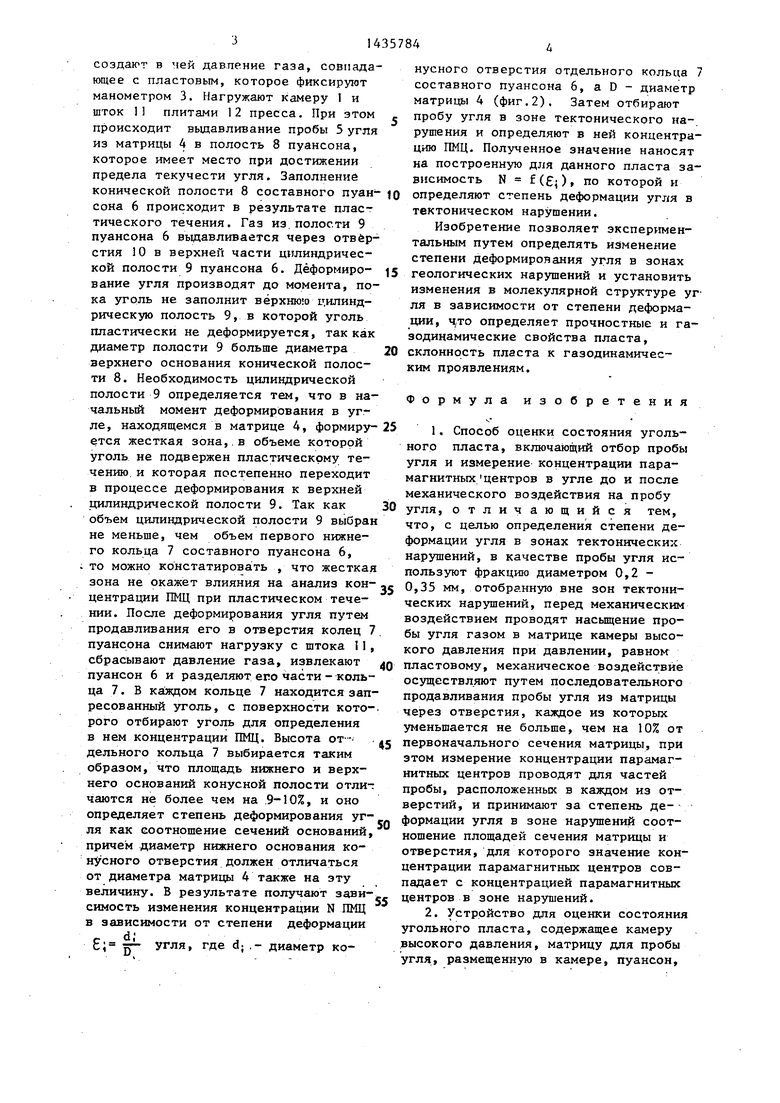

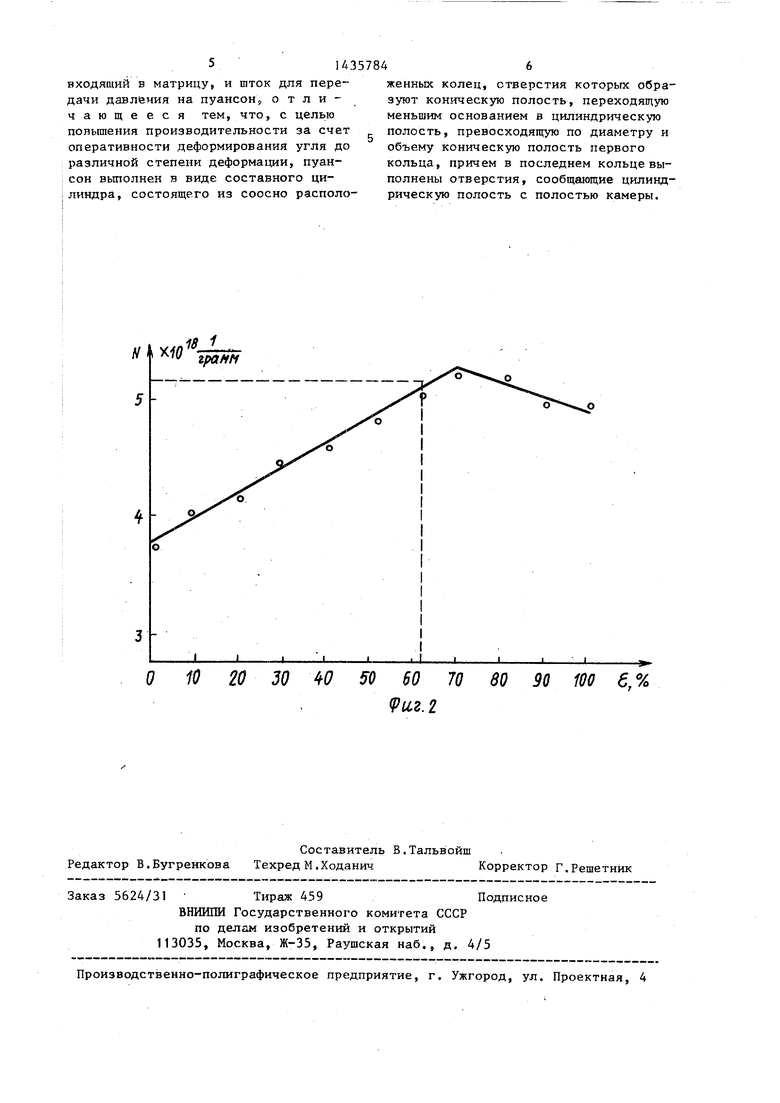

На фиг. 1 показана камера высокого ;давления; на фиг.2 - характер измене- : НИЛ концентрации парамагнитных ров (ПМЦ) в угле при различной степени деформирования (знаком X показа- на концентрация парамагнитных цент- ров в зоне тектонического нарушения)

Устройство для оценки состояния угольного пласта содержит камеру 1 высокого давления, источник давления газа (не показан), сообщенный через кран 2 с полостью камеры 1, манометр 3 матрицу 4 для пробы 5 угля, размещенную в камере 1, пуансон 6, входящий в матрицу 4 и вьптолненный в виде составного цилиндра, состоящего из соосно расположенных колец 7, отверстия которых образуют коническую полость 8, переходящую в цилиндрическую полость 9, превосходящую по диаметру и объему коническую полость первого кольца 7, причем в последнем кольце

0

0

5

0

7 выполнен глухой торец и радиальные отверстия О, сообщающие цилиндрическую полость 9 с полостью камеры , и шток 11, взаимодействующий с пуансоном 6 и служащий для передачи давления на пуансон 6 от плит 12 пресса (не показан).

Устройство содержит также спектрометр электронного парамагнитного резонатора (ЭПР) (не показан), служащий для определения ПМЦ. Способ осуществляется следующим образом.

В выработке отбирают пробы угля х вне зон геологических нарушений и выделяют фракцию диаметром 0,2-0,35 мм. Отбирают навеску угля из фракции не более 0,01 г и помещают в стеклянную трубку диаметром 4 мм с толщиной стенок 0,5 мм, которую устанавливают в резонатор спектрометра ЭПР. Снимают спектр угля и по площади под кривой поглощения рассчитывают содержание концентрации N парамагнитных центров (ПМЦ) в образце. Оставшуюся часть пробы 5 помещают в матрицу 4 камеры 1 высокого давления, устанавливают сверху пуансон 6, представляющий бой составной цилиндр с конической полостью 8, переходящей в цилиндрическую полость 9. Вставляют шток II с уплотнительными кольцами. Помещают камеру 1 между плитами 12 пресса и

создают в чей давление газа, совпадающее с пластовым, которое фиксиругат манометром 3. Нагружают камеру 1 и шток плитами 12 пресса. При этом происходит выдавливание пробы 5 угля из матрицы 4 в полость 8 пуансона, которое имеет место при достижении предела текучести угля. Заполнение конической полости В составного пуан- ю определяют степень деформации угля в

нусного отверстия отдельного кольца составного пуансона 6, а D - диаметр матрицы 4 (фиг.2). Затем отбирают пробу угля в зоне тектонического нарушения и определяют в ней концентра цию ПМЦ. Полученное значение наносят на построенную для данного пласта за висимость N f(j), по которой и

30

сона 6 происходит в результате пластического течения. Газ из. полости 9 пуансона 6 выдавливается через отверстия 10 в верхней части щшиндричес- кой полости 9 пуансона 6. Дёформиро- 5 вание угля производят до момента, пока уголь не заполнит верхнюю цилиндрическую полость 9, в которой уголь пластически не деформируется, так как диаметр полости 9 больше диаметра 20 верхнего основания конической полости 8. Необходимость цилиндрической полости 9 определяется тем, что в начальный момент деформирования в угле, находящемся в матрице 4, формиру- 25 ется жесткая зона,.в объеме которой уголь не подвержен пластическому течению, и которая постепенно переходит в процессе деформирования к верхней цилиндрической полости 9. Так как объем цилиндрической полости 9 выбран не меньше, чем объем первого нижнего кольца 7 составного пуансона 6, то можно констатировать , что жесткая зона не окажет влияния на анализ концентрации ПМЦ при пластическом течении. После деформирования угля путем продавливания его в отверстия колец 7. пуансона снимают нагрузку с штока I1, сбрасывают давление газа, извлекают д пуансон 6 и разделяют его части - кольца 7. В каждом кольце 7 находится зап- ресованный уголь, с поверхности кото-, рого отбирают уголь для определения в нем концентрации ПМЦ. Высота от- дельного кольца 7 выбирается таким образом, что площадь нижнего и верхнего оснований конусной полости отлит чаются не более чем на 9-10%, и оно определяет степень деформирования угля как соотношение сечений оснований, причем диаметр нижнего основания конусного отверстия должен отличаться от диаметра матрицы 4 также на эту величину. В результате получают зависимость изменения концентрации N ПМЦ в зависимости от степени деформации

c. lL

Ci ц

35

45

SO

55

угля, где d; ,- диаметр котектоническом нарушении.

Изобретение позволяет экспериментальным путем определять изменение степени деформирования угля в зонах геологических нарушений и установить изменения в молекулярной структуре уг ля в зависимости от степени деформации, что определяет прочностные и газодинамические свойства пласта, склонность пласта к газодинамическим проявлениям.

Формула изобретения

определяют степень деформации угля в

нусного отверстия отдельного кольца 7 составного пуансона 6, а D - диаметр матрицы 4 (фиг.2). Затем отбирают пробу угля в зоне тектонического на, рушения и определяют в ней концентрацию ПМЦ. Полученное значение наносят на построенную для данного пласта зависимость N f(j), по которой и

30

5 20 25 . д

35

45

SO

5

тектоническом нарушении.

Изобретение позволяет экспериментальным путем определять изменение степени деформирования угля в зонах геологических нарушений и установить изменения в молекулярной структуре угля в зависимости от степени деформации, что определяет прочностные и газодинамические свойства пласта, склонность пласта к газодинамическим проявлениям.

Формула изобретения

входящий в матрицу, и шток для передачи давления на пуансон,, отличающееся тем, что, с целью повышения производительности за счет оперативности деформирования угля до различной степени деформации, пуансон вьтолнек в виде составного ци- 1линдра, состоящего из соосно располоVI

.18 i

О 10 20 30 W

женных колец, отверстия которых образуют коническую полость, переходящую меньшим основанием в цилиндрическую полость, превосходящую по диаметру и объему коническую полость первого кольца, причем в последнем кольце выполнены отверстия, сообщающие цилиндрическую полость с полостью камеры.

50 60 70 9 HZ. 2

80 90 100 6,%

| Способ определения степени выбросоопасности углей и устройство для его осуществления | 1981 |

|

SU981624A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР | |||

| Способ переработки угля | 1978 |

|

SU694529A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1988-11-07—Публикация

1987-01-28—Подача