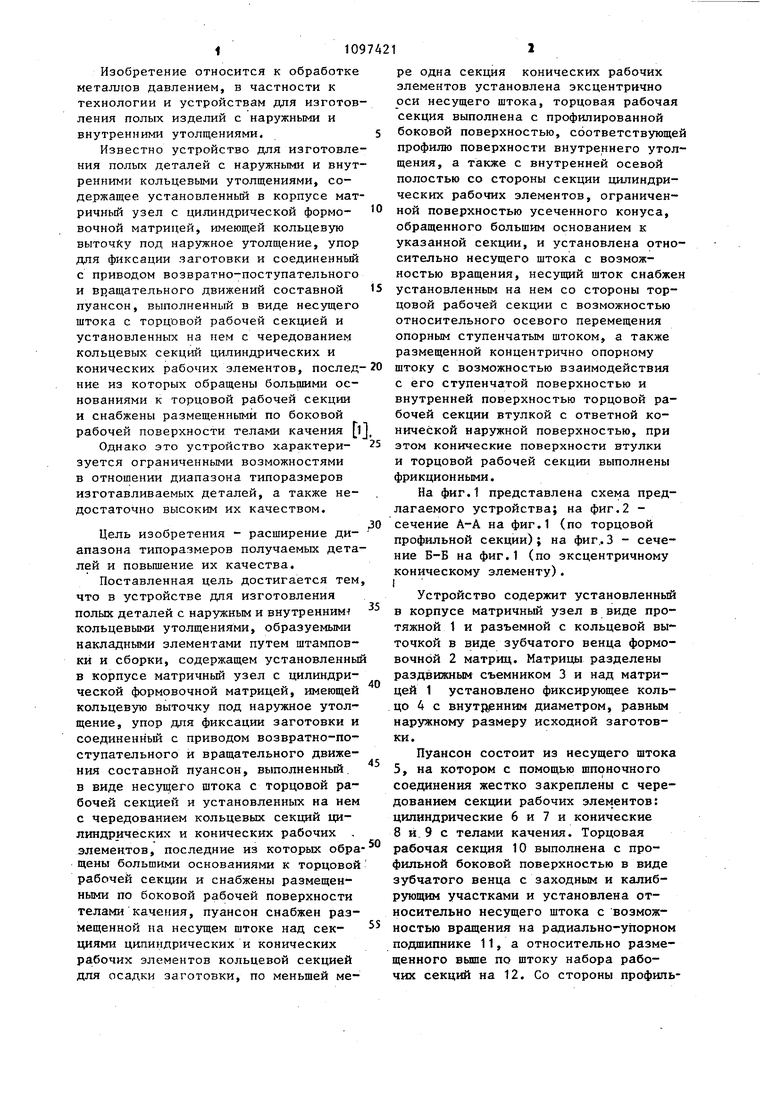

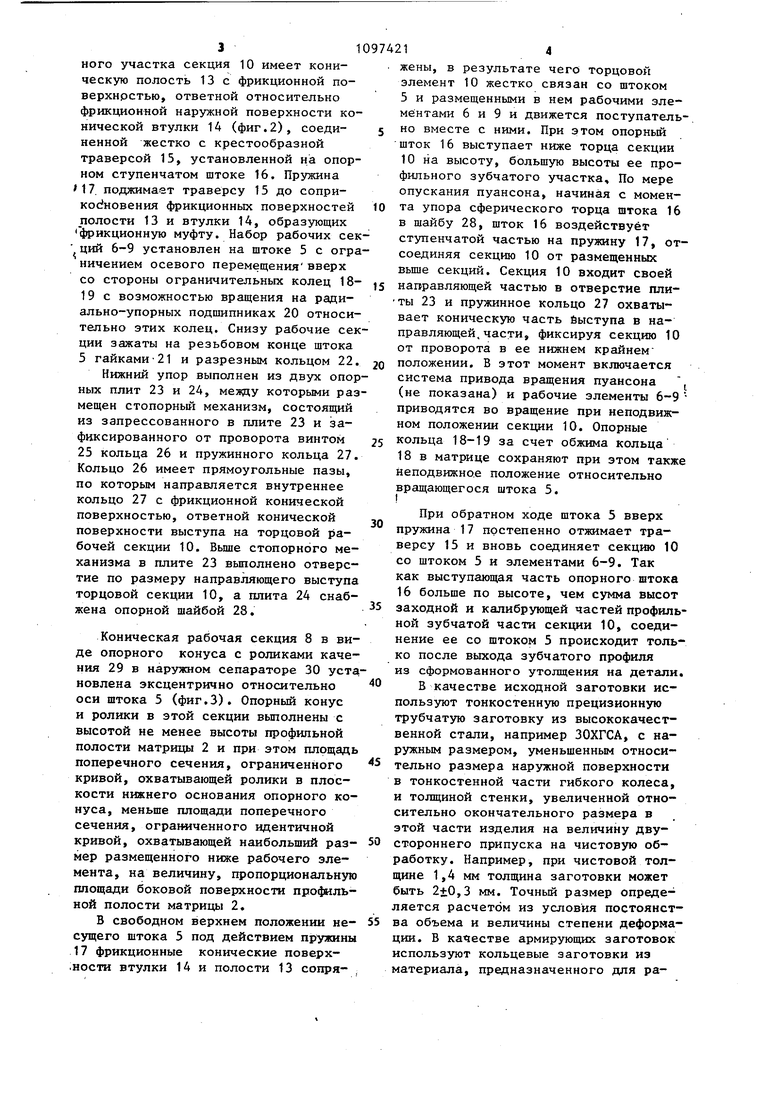

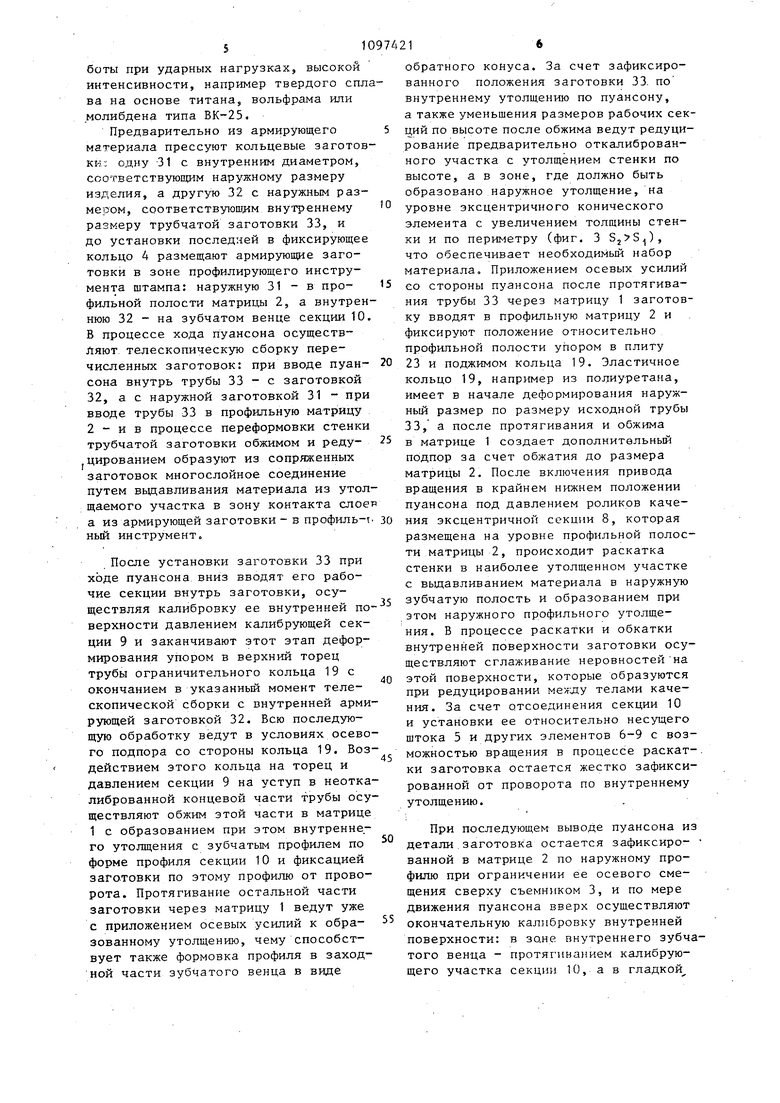

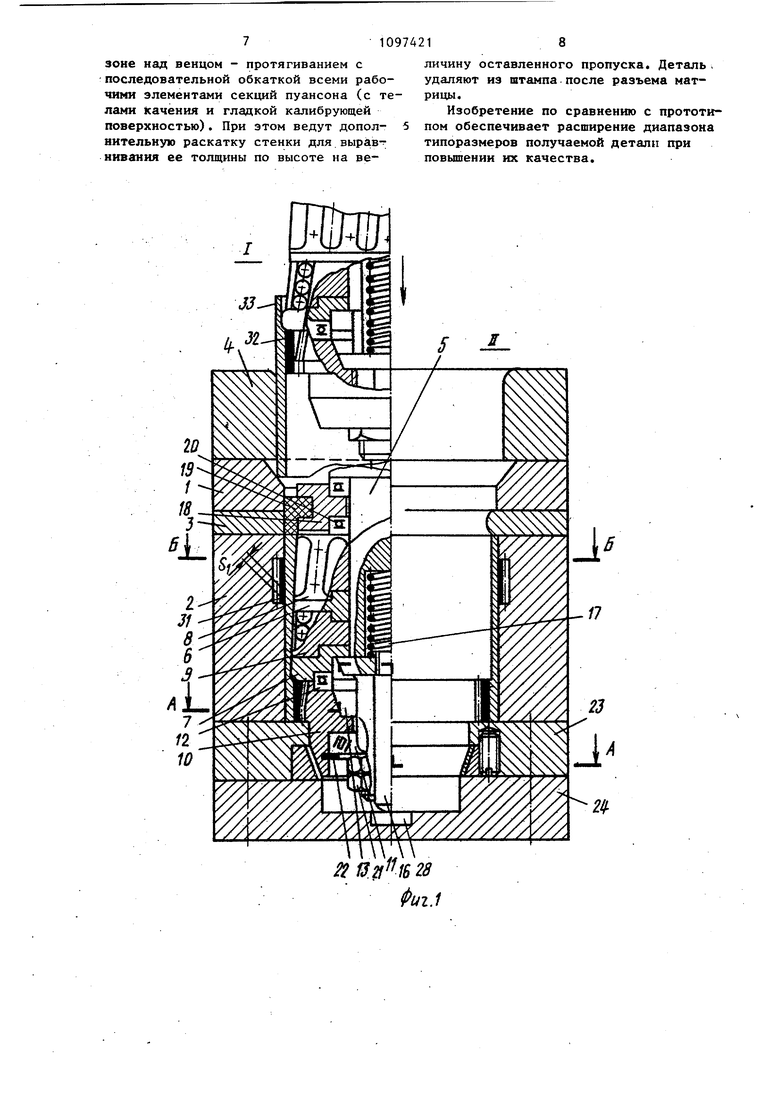

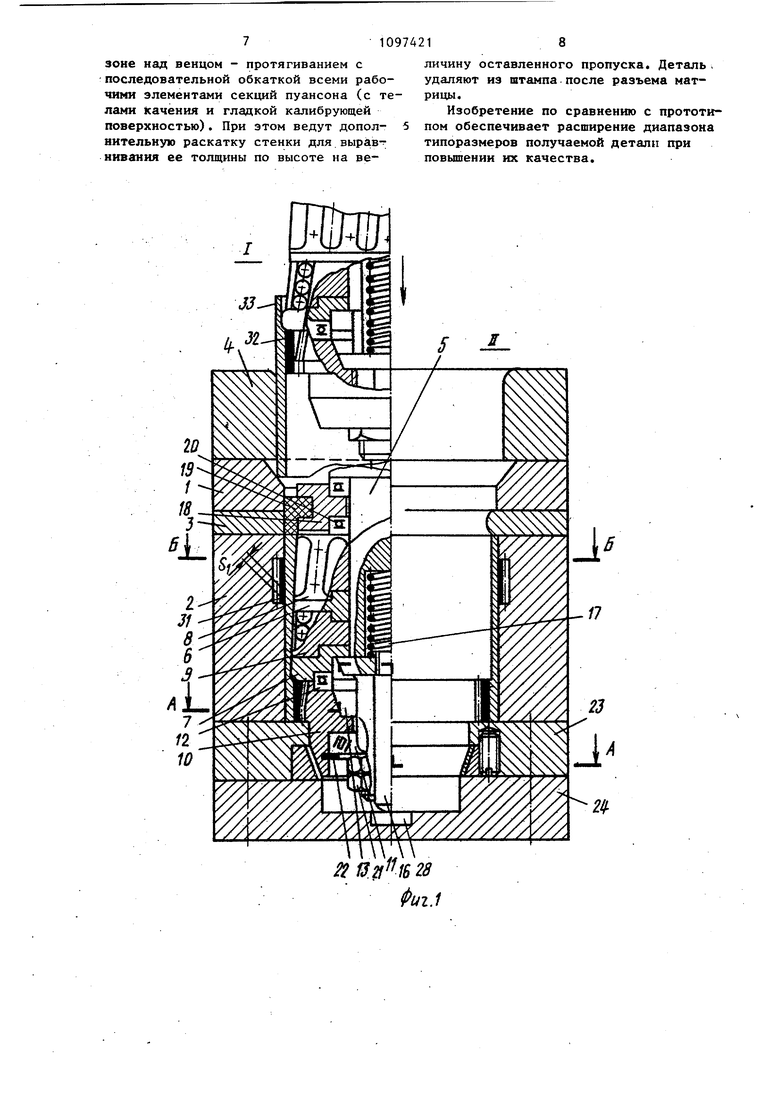

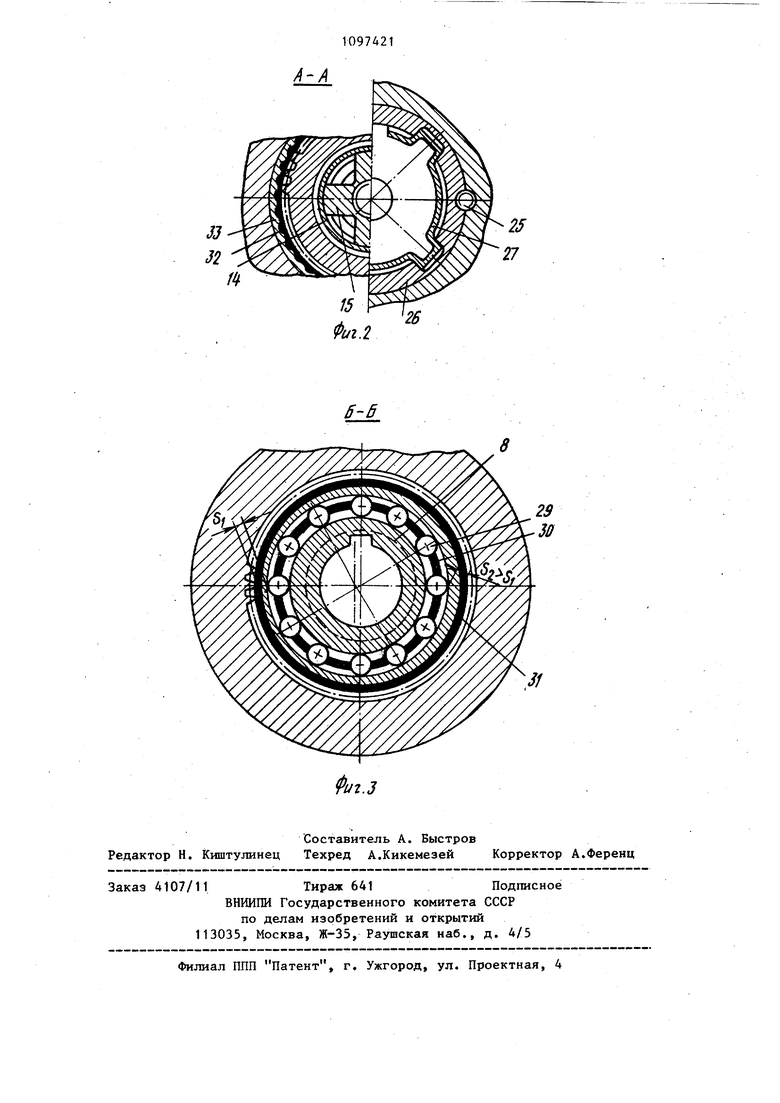

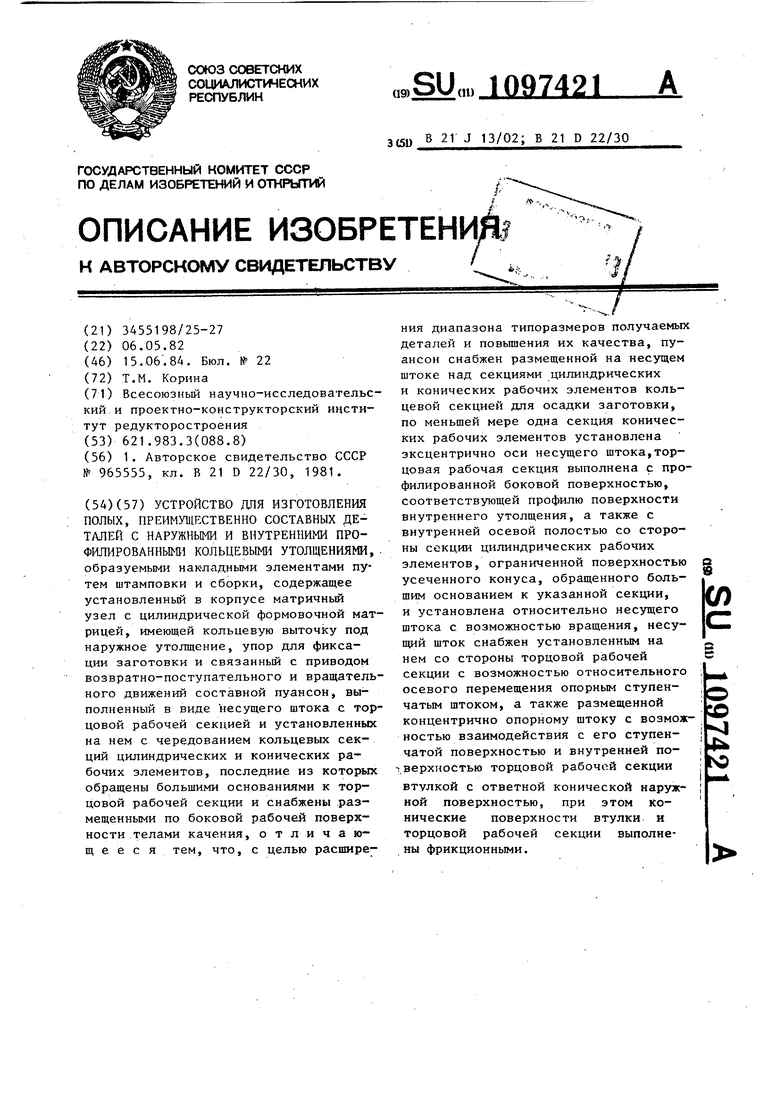

Изобретение относится к обработке металлов давлением, в частности к технологии и устройствам для изготов ления полых изделий с наружными и внутренними утолщениями. Известно устройство для изготовле ния полых деталей с наружными и внут ренними кольцевыми утолщениями, содержащее установленный в корпусе мат ричный узел с цилиндрической формовочной матрицей, имеющей кольцевую выточЛу под наружное утолщение, упор для фиксации заготовки и соединенный с приводом возвратно-поступательного и вращательного движений составной пуансон, выполненный в виде несущего штока с торцовой рабочей секцией и установленных на нем с чередованием кольцевых секций цилиндрических и конических рабочих элементов, послед ние из которых обращены больщими основаниями к торцовой рабочей секции и снабжены размещенными по боковой рабочей поверхности телами качения Однако это устройство характеризуется ограниченными возможностями в отношении диапазона типоразмеров изготавливаемых деталей, а также недостаточно высоким их качеством. Цель изобретения - расширение диапазона типоразмеров получаемых дета лей и повьш1ение их качества. Поставленная цель достигается тем что в устройстве для изготовления полых деталей с наружным и внутренними кольцевыми утолщениями, образуемыми накладными элементами путем штамповки и сборки, содержащем установленны в корпусе матричньй узел с цилиндрической формовочной матрицей, имеющей кольцевую Выточку под наружное утолщение, упор для фиксации заготовки и соединенньй с приводом возвратно-поступательного и вращательного движения составной пуансон, выполненный, в виде несущего штока с торцовой рабочей секцией и установленных на нем с чередованием кольцевых секций цилиндрических и конических рабочих элементов, последние из которых обра щены большими основаниями к торцовой рабочей секции и снабжены размещенными по боковой рабочей поверхности телами качения, пуансон снабжен размещенной на несущем штоке над секциями ципиндрических и конических рабочих элементов кольцевой секцией для осадки заготовки, по меньшей мере одна секция конических рабочих элементов установлена эксцентрично оси несущего штока, торцовая рабочая секция выполнена с профилированной боковой поверхностью, соответствующей профилю поверхности внутреннего утолщения, а также с внутренней осевой полостью со стороны секции цилиндрических рабочих элементов, ограниченной поверхностью усеченного конуса, обращенного большим основанием к указанной секции, и установлена относительно несущего штока с возможностью вращения, несущий шток снабжен установленным на нем со стороны торцовой рабочей секции с возможностью относительного осевого перемещения опорным ступенчатым штоком, а также размещенной концентрично опорному штоку с возможностью взаимодействия с его ступенчатой поверхностью и внутренней поверхностью торцовой рабочей секции втулкой с ответной конической наружной поверхностью, при этом конические поверхности втулки и торцовой рабочей секции выполнены фрикционными. На фиг,1 представлена схема предлагаемого устройства; на фиг,2 сечение А-А на фиг,1 (по торцовой профильной секции); на фиг..3 - сечение Б-Б на фиг,1 (по эксцентричному коническому элементу), I Устройство содержит установленный в корпусе матричный узел в виде протяжной 1 и разъемной с кольцевой выточкой в виде зубчатого венца формовочной 2 матриц. Матрицы разделены раздвижным съемником 3 и над матрицей 1 установлено фиксирующее кольцо 4 с внутренним диаметром, равным наружному размеру исходной заготовки. Пуансон состоит из несущего штока 5, на котором с помощью шпоночного соединения жестко закреплены с чередованием секции рабочих элементов: цилиндрические 6 и 7 и конические 8 и.9 с телами качения. Торцовая рабочая секция 10 выполнена с профильной боковой поверхностью в виде зубчатого венца с заходным и калибрующим участками и установлена относительно несущего штока с возможностью вращения на радиально-упорном подшипнике 11, а относительно размещенного вьше по штоку набора рабочих секций на 12, Со стороны профипьного участка секция 10 имеет коническую полость 13 с фрикционной поверхностью, ответной относительно фрикционной наружной поверхности конической втулки 14 (фиг.2), соединенной жестко с крестообразной траверсой 15, установленной Hia опорном ступенчатом штоке 16. Пружина 17. поджимает траверсу 15 до соприкос новения фрикционных поверхностей полости 13 и втулки 14, образующих фрикционную муфту. Набор рабочих сек ций 6-9 установлен на штоке 5 с огра ничением осевого перемещения вверх со стороны ограничительных колец 1819 с возможностью вращения на радиально-упорных подшипниках 20 относительно этих колец. Снизу рабочие сек ции зажаты на резьбовом конце штока 5 гайками21 и разрезным кольцом 22. Нижний упор выполнен из двух опор ных плит 23 и 24, мелду которыми раз мещен стопорный механизм, состоящий из запрессованного в плите 23 и зафиксированного от проворота винтом 25 кольца 26 и пружинного кольца 27. Кольцо 26 имеет прямоугольные пазы, по которым направляется внутреннее кольцо 27 с фрикционной конической поверхностью, ответной конической поверхности выступа на торцовой рабочей секции 10. Выше стопорного механизма в плите 23 выполнено отверстие по размеру направляющего выступа торцовой секции 10, а плита 24 снабжена опорной шайбой 28. Коническая рабочая секция 8 в виде опорного конуса с роликами качения 29 в наружном сепараторе 30 уста новлена эксцентрично относительно оси штока 5 (фиг.З). Опорный конус и ролики в этой секции выполнены с высотой не менее высоты профильной полости матрицы 2 и при этом площадь поперечного сечения, ограниченного кривой, охватывающей ролики в плоскости нижнего основания опорного конуса, меньше площади поперечного сечения, ограниченного идентичной кривой, охватывающей наибольший размер размещенного ниже рабочего элемента, на величину, пропорциональную площади боковой поверхности профильной полости матрицы 2. В свободном верхнем положении несущего штока 5 под действием пружины 17 фрикционные конические поверх.ности втулки 14 и полости 13 сопряжены, в результате чего торцовой элемент 10 жестко связан со штоком 5 и размещенными в нем рабочими элементами 6 и 9 и движется поступательно вместе с ними. При этом опорный шток 16 выступает ниже торца секции 10 на высоту, большую высоты ее профильного зубчатого участка. По мере опускания пуансона, начиная с момента упора сферического торца штока 16 в шайбу 28, шток 16 воздействует ступенчатой частью на пружину 17, отсоединяя секцию 10 от размещенных вьш1е секций. Секция 10 входит своей направляющей частью в отверстие плиты 23 и пружинное кольцо 27 охватывает коническую часть йыступа в направляющей, части, фиксируя секцию 10 от проворота в ее нижнем крайнем положении. В этот момент включается система привода вращения пуансона (не показана) и рабочие элементы 6-9 приводятся во вращение при неподвижном положении секции 10. Опорные кольца 18-19 за счет обжима кольца 18 в матрице сохраняют при этом также неподвижное положение относительно вращающегося штока 5. При обратном ходе штока 5 вверх пружина 17 постепенно отжимает траверсу 15 и вновь соединяет секцию 10 со штоком 5 и элементами 6-9. Так как выступающая часть опорного штока 16 больше по высоте, чем сумма высот заходной и калибрующей частей профильной зубчатой части секции 10, соединение ее со штоком 5 происходит только после выхода зубчатого профиля из сформованного утолщения на детали. В качестве исходной заготовки используют тонкостенную прецизионную трубчатую заготовку из высококачественной стали, например ЗОХГСА, с наружным размером, уменьшенным относительно размера наружной поверхности в тонкостенной части гибкого колеса, и толщиной стенки, увеличенной относительно окончательного размера в этой части изделия на величину двустороннего припуска на чистовую обработку. Например, при чистовой толщине 1,4 мм толщина заготовки может быть 2+0,3 мм. Точный размер определяется расчетом из условия постоянства объема и величины степени деформации. В качестве армирующих заготовок используют кольцевые заготовки из материала, предназначенного для работы при ударных нагрузках, высокой интенсивности, например твердого сплва на основе титана, вольфрама или молибдена типа ВК-25.

Предварительно из армирующего материала прессуют кольцевые заготовки; одну -31 с внутренним диаметром, соответствующим наружному размеру изделия, а другую 32 с наружным размером, соответствующим внугреннему размеру трубчатой заготовки 33, и до установки последней в фиксирующее кольцо 4 размещают армирующие заготовки в зоне профилирующего инструмента штампа: наружную 31 - в профильной полости матрицы 2, а внутреннюю 32 - на зубчатом венце секции 10. В процессе хода пуансона осуществляют телескопическую сборку перечисленных заготовок: при вводе пуансона внутрь трубы 33 - с заготовкой 32, а с наружной заготовкой 31 - при вводе трубы 33 в профильную матрицу 2 - и в процессе переформовки стенки трубчатой заготовки обжимом и реду.цированием образуют из сопряженных заготовок многослойное соединение путем вьщавливания материала из утолщаемого участка в зону контакта слое в профильа из армирующей заготовки ный инструмент. После установки заготовки 33 при ходе пуансона вниз вводят его рабочие секции внутрь заготовки, осуществляя калибровку ее внутренней по верхности давлением калибрующей секции 9 и заканчивают зтот этап деформирования упором в верхний торец трубы ограничительного кольца 19 с окончанием в указанный момент телескопической сборки с внутренней арми рующей заготовкой 32. Всю последующую обработку ведут в условиях осево го подпора со стороны кольца 19. Воз действием этого кольца на торец и давлением секции 9 на уступ в неотка либрованной концевой части трубы осу ществляют обжим этой части в матрице 1 с образованием при этом внутреннего утолщения с зубчатым профилем по форме профиля секции 10 и фиксацией заготовки по этому профилю от проворота. Протягивание остальной части заготовки через матрицу 1 ведут уже с приложением осевых усилий к образованному утолщению, чему способствует также формовка профиля в заходной части зубчатого венца в виде

обратного конуса. За счет зафиксированного положения заготовки 33. по внутреннему утолщению по пуансону, а также уменьшения размеров рабочих секций по высоте после обжима ведут редуцирование предварительно откалиброванного участка с утолщением стенки по высоте, а в зоне, где должно быть образовано наружное утолщение, на уровне эксцентричного конического элемента с увеличением толщины стенки и по периметру (фиг. 3 ), что обеспечивает необходимый набор материала. Приложением осевых усилий со стороны пуансона после протягивания трубы 33 через матрицу 1 заготовку вводят в профильную матрицу 2 и фиксируют положение относительно профильной полости упором в плиту 23 и поджимом кольца 19. Эластичное кольцо 19, например из полиуретана, имеет в начале деформирования наружный размер по размеру исходной трубы 33, а после протягивания и обжима в матрице 1 создает дополнительный подпор за счет обжатия до размера матрицы 2. После включения привода вращения в крайнем нижнем положении пуансона под давлением роликов качения эксцентричной секции 8, которая размещена на уровне профильной полости матрицы 2, происходит раскатка стенки в наиболее утолщенном участке с вьщавливанием материала в наружную зубчатую полость и образованием при этом наружного профильного утолщения. В процессе раскатки и обкатки внутренней поверхности заготовки осуществляют сглаживание неровностей на этой поверхности, которые образуются при редуцировании между телами качения. За счет отсоединения секции 10 и установки ее относительно несущего щтока 5 и других элементов 6-9 с возможностью вращения в процессе раскат-, ки заготовка остается жестко зафиксированной от проворота по внутреннему утолщению. При последующем выводе пуансона из детали заготовка остается зафиксиро- ванной в матрице 2 по наружному профилю при ограничении ее осевого смещения сверху съемником 3, и по мере движения пуансона вверх осуществляют окончательную калибровку внутренней поверхности: в зоне внутреннего зубчатого венца - протягиванием калибрующего участка секции 10, а в гладкой

зоне над венцом - протягиванием с последовательной обкаткой всеми рабочими элементами секций пуансона (с телами качения и гладкой калибрующей поверхностью). При этом ведут допол- 5 нительную раскатку стенки для выравииваиия ее толщины по высоте на величину оставленного пропуска. Деталь , удаляют иэ штампа после разъема матрицы.

Изобретение по сравнению с прототипом обеспечивает расширение диапазона типоразмеров получаемой детали при повышении их качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| ЭЛЕМЕНТ КОНСТРУКЦИИ ДЛЯ СОЕДИНЕНИЯ КОЛЕНЧАТОГО ВАЛА С МАХОВИКОМ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА КОНСТРУКЦИИ | 1999 |

|

RU2237830C2 |

| Автомат для гидропластической обработки цилиндрических зубчатых колес | 1985 |

|

SU1593974A1 |

| Веломобиль с пневмоаккумуляторным приводом | 1988 |

|

SU1717471A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Узел ступенчатой коробки передач с жестко связанными одно с другим блокирующим кольцом синхронизатора и зубчатым кольцом и способ его сборки | 1984 |

|

SU1157288A1 |

| Устройство для изготовления полых деталей с утолщенным участком на наружной поверхности | 1981 |

|

SU965555A1 |

| Штамп для выдавливания деталей | 1987 |

|

SU1523224A1 |

| Способ изготовления колец и штамп для его осуществления | 1981 |

|

SU1013073A1 |

| Штамп для холодного выдавливания деталей | 1989 |

|

SU1703239A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ, ПРЕИМУЩЕСТВЕННО СОСТАВНЫХ ДЕТАЛЕЙ С НАРУЖНЫМИ И ВНУТРЕННИМИ ПРОФИЛИРОВАННЬМ КОЛЬЦЕВЫМИ УТОЛЩЕНИЯМИ, образуемь1ми накладными элементами путем штамповки и сборки, содержащее установленный в корпусе матричный узел с цилиндрической формовочной матрицей, имеющей кольцевую выточку под наружное утолщение, упор для фиксации заготовки и связанный с приводом возвратно-поступательного и вращательного движений составной пуансон, выполненный в виде несущего штока с торцовой рабочей секцией и установленных на нем с чередованием кольцевых секций цилиндрических и конических рабочих элементов, последние из которых обращены большими основаниями к торцовой рабочей секции и снабжены .размещенными по боковой рабочей поверхности телами качения, о т л и ч а ю- щ е е с я тем, что, с целью расширения диапазона типоразмеров получаемых деталей и повьпиения их качества, пуансон снабжен размещенной на несущем штоке над секциями цилиндрических и конических рабочих элементов кольцевой секцией для осадки заготовки, по меньшей мере одна секция конических рабочих элементов установлена эксцентрично оси несущего штока,торцовая рабочая секция выполнена с профилированной боковой поверхностью, соответствующей профилю поверхности внутреннего утолщения, а также с внутренней осевой полостью со стороны секции цилиндрических рабочих элементов, ограниченной поверхностью i усеченного конуса, обращенного больСП шим основанием к указанной секции, и установлена относительно несущего штока с возможностью вращения, несущий шток снабжен установленным на нем со стороны торцовой рабочей секции с возможностью относительного осевого перемещения опорным ступенчатым штоком, а также размещенной со концентрично опорному штоку с возможностью взаимодействия с его ступен{iaii чатой поверхностью и внутренней поND .верхиостью торцовой рабочей секции втулкой с ответной конической наружной поверхностью, при этом конические поверхности втулки и торцовой рабочей секции выполнены фрикционными.

22 28 Фиг.1

AA

1t

15 Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления полых деталей с утолщенным участком на наружной поверхности | 1981 |

|

SU965555A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-15—Публикация

1982-05-06—Подача