Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых цилиндрических деталей, преимущественно заготовок подшипниковых колец.

Известны различные методы для изготовления подшипниковых колец, одним из которых является способ формирования колец штамповкой с выворотом заготовки в виде кольца [1], [2].

Методы осуществляют выворотом заготовки посредством деформирования ее пуансоном с конической заходной частью внутри матрицы с конической заходной частью при введении пуансона внутрь отверстия матрицы.

Преимуществом этих методов является низкий расход металла.

Однако, эти методы включают в себя доштамповку заготовки, при которой получают поверхность подшипникового кольца непосредственно повторяющую форму внутренней поверхности матрицы, т.е. форму готового изделия. При полной доштамповке заготовки в результате взаимодействия поверхностей пуансона, заготовки и матрицы при неправильном выборе размеров заготовки матрицы и пуансона могут испытывать критические давления, приводящие их к разрушению. При наличии же облойной канавки появляется заусенец, который требует дополнительной операции при дальнейшей механической обработке. Время изготовления заготовок увеличивается за счет извлечения колец из полости матрицы специальными приспособлениями, выталкивающими из нее подшипниковые кольца. Кроме того, при применении этих методов снижается время эксплуатации матрицы и пуансона за счет высокой степени их естественного износа в связи со значительным повышением давления при доштамповке.

Известен способ штамповки цилиндрических колец, включающий размещение заготовки, выполненной в виде кольца, соосно отверстию матрицы, выворот заготовки посредством деформирования ее пуансоном с конической заходной частью внутри матрицы при введении пуансона внутрь ее отверстия, и извлечение цилиндрического кольца из матрицы [3].

В этом способе угол наклона конической поверхности пуансона относительно его поперечной плоскости выбирают в пределах 25 - 40o, а матрица выполнена с отверстием, имеющим цилиндрическую стенку. Извлечение цилиндрического кольца производится его удалением выталкивателем. При использовании этого технического решения можно получить поковки с отношением их высоты к диаметру в интервале 0,2 - 0,7 при относительной толщине поковок 1,8 - 5,4, а формирование более высоких цилиндрических колец сопровождается появлением разрушающих трещин по периметру отверстия. Кроме того, при выбранном угле наклона конической поверхности пуансона на торцевой поверхности цилиндрического кольца поковки образуется заусенец, который требует трудоемкой операции удаления, и такой способ не применим для получения всех типоразмеров цилиндрических колец подшипников.

Известен способ штамповки полых цилиндрических деталей, включающий размещение заготовки, выполненной в виде кольца, соосно отверстию матрицы, выворот заготовки посредством деформирования ее пуансоном внутри матрицы с конической заходной частью при введении пуансона внутрь отверстия матрицы, при этом диаметр меньшего отверстия конической заходной части матрицы выбирают соответствующим максимальному диаметру цилиндрического кольца, и извлечение цилиндрического кольца из матрицы [4].

Преимуществом этого способа перед другими является возможность извлечения заготовки из матрицы через ее нижнее отверстие, однако это извлечение осуществляют проталкивая заготовку пуансоном при проведении дополнительной операции калибровки.

При реализации этого способа, заходная поверхность пуансона выбрана цилиндрической, а угол наклона образующей конической поверхности матрицы выбран в пределах 8 - 12o. Выворот заготовки осуществляют с одновременным приложением радиальных растягивающих усилий со стороны ее внутренней поверхности, а усилие выворота прикладывают на кольцевом участке, внутренний диаметр которого превышает внутренний диаметр заготовки, а наружный диаметр соответствует внутреннему диаметру изделия.

Для осуществления такого выворота необходимо дополнительно устанавливать в отверстии матрицы оправку с конической рабочей частью и центрирующим пояском, что усложняет используемое оборудование. Кроме того, при своем окончательном перемещении пуансон осуществляет раздачу заготовки, проталкивание ее через калибрующий поясок матрицы и обжимание заготовки. Введение калибровки, хотя и позволяет улучшить форму цилиндрической поверхности изделия, но малейшее отклонение в размерах заготовки может привести к образованию заусенца или заклиниванию инструмента. За счет выбора пуансона с цилиндрической заходной частью не удается получить цилиндрические кольца для всех типоразмеров подшипников.

Наиболее близким к предложенному является способ штамповки цилиндрических колец, включающий размещение заготовки, выполненной в виде кольца, соосно отверстию матрицы, выворот заготовки посредством деформирования ее пуансоном с конической заходной частью внутри матрицы с конической заходной частью при введении пуансона внутрь отверстия матрицы, при этом диаметр меньшего отверстия конической заходной части матрицы выбирают соответствующим максимальному диаметру цилиндрического кольца, и извлечение цилиндрического кольца из матрицы [5].

Преимуществом этого способа является выполнение пуансона и матрицы с коническими заходными частями, что позволяет повысить однородность и симметричность деформации заготовки при ее вывороте, а при выборе соответствующих заходных углов и размеров заготовок, не указанных в описании к этому патентному документу, получить возможность изготовить практически все возможные типоразмеры подшипниковых колес без образования трещин.

Однако в этом техническом решении окончательное формирование цилиндрического кольца производят его доштамповкой цилиндрической поверхностью пуансона, сопряженной с его конической заходной поверхностью, и цилиндрической поверхностью отверстия матрицы, сопряженной внизу с ее конической заходной поверхностью, и выполнением в цилиндрической стенке отверстия матрицы ступеньки. В этом случае возникают дополнительные деформации заготовки, связанные с операцией доштамповки, как в ранее описанных способах по патентам США. Сокращается производительность из-за необходимости использования специальных приспособлений для извлечения цилиндрического кольца из матрицы.

Решаемая изобретением задача - повышение качества, коэффициента использования металла (КИМ) и производительности.

Технический результат, который может быть получен при осуществлении способа, - возможность изготовления широкого ассортимента цилиндрических колец без образования заусенца на их торце, а также повышение долговечности инструмента. Кроме того, возможно получение дополнительных технических результатов, таких как получение изделий с максимально ровной и симметричной относительно продольной оси цилиндрического кольца внутренней стенкой отверстия, получение изделий с заданной соосностью среди них радиусов нижней и верхней частей цилиндрического кольца, а также получение цилиндрических колец, максимально соответствующих форме готового изделия.

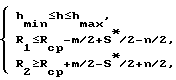

Для решения поставленной задачи с достижением указанного технического результата в известном способе штамповки цилиндрических колец, включающем размещение заготовки, выполненной в виде кольца, соосно отверстию матрицы, выворот заготовки посредством деформирования ее пуансоном с конической заходной частью внутри матрицы с конической заходной частью при введении пуансона внутрь отверстия матрицы, при этом меньший диаметр отверстия конической заходной части матрицы выбирают соответствующим максимальному диаметру цилиндрического кольца, и извлечение цилиндрического кольца из матрицы, согласно изобретению угол наклона α образующей конической поверхности матрицы относительно ее продольной оси выбирают удовлетворяющим условию

0,01<tgα<2h/(R2-R1),

где

h - толщина кольца заготовки;

R2 - больший радиус кольца заготовки;

R1 - меньший радиус кольца заготовки,

высоту hм конической поверхности заходной части матрицы вдоль ее продольной оси выбирают удовлетворяющей условию

R2 - R1 - h < hм < R2 - R1 + 4h,

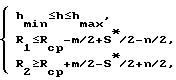

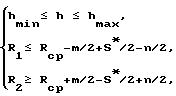

угол наклона β образующей конической поверхности заходной части пуансона относительно его поперечной оси выбран в пределах от 1 до 65o, и для получения цилиндрического кольца с размерами его среднего радиуса Rср, шириной m и толщиной n используют заготовку, удовлетворяющую условиям

где входящие в систему неравенств величины выбирают из следующих соотношений

S* = 1/3h'[9(R'')2 - (2R'' + R')2]/[(R'')2 - (R')2],

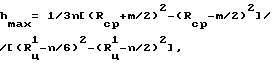

h' = 1/3n[(Rср + m/2)2 - (Rср - m/2)2]/[(Rср - n/6)2 - (Rср - n/2)2],

R'' = Rср + 1/2n,

R' = Rср - 1/2n,

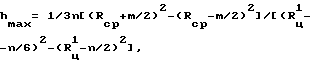

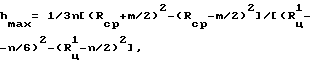

hmin = 1/3n[(Rср + m/2)2 - (Rср - m/2)2]/[Rц - n/6)2 - (Rц - n/2)2],

Rц = Rср - m/2 + S*/2,

R

а извлечение цилиндрического кольца из матрицы осуществляют через меньшее по диаметру отверстие конической заходной части матрицы под действием собственного веса цилиндрического кольца.

Возможны дополнительные варианты осуществления способа, в которых целесообразно чтобы угол наклона β конической заходной части пуансона относительно его поперечной оси выбирали в интервале от 1 до 26o, для 1≤β≤26° использовали заготовку с толщиной h внутри кольца большей, чем снаружи, при этом толщину k заготовки снаружи выбирали бы удовлетворяющей условию

k ≥ 1/3n[(Rср + m/2)2 - (Rср - m/2)2]/[(Rср + n/2)2) - (Rср + n/6)2],

одну из поверхностей заготовки выполняли плоской и ортогональной продольной оси кольца, и размещали бы плоскую поверхность заготовки в направлении к пуансону, угол наклона β конической заходной части пуансона относительно его поперечной оси выбирали в интервале от 27 до 65o, для 27≤β≤65° использовали заготовку с толщиной h внутри кольца большей, чем снаружи, при этом толщину k заготовки снаружи выбирали бы удовлетворяющей условию

k ≥ 1/3n[(Rср + m/2)2 - (Rср - m/2)2]/[(Rср + n/2)2) - (Rср + n/6)2],

и заготовку выполняли симметричной относительно поперечной плоскости, проходящей через середину h/2 толщины кольца.

За счет выбора углов наклона α,β образующих конических поверхностей матрицы и пуансона в упомянутом диапазоне и выбора размеров заготовки, удовлетворяющим упомянутым соотношениям, удалось решить поставленную задачу с достижением технического результата.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его осуществления со ссылками на прилагаемые чертежи.

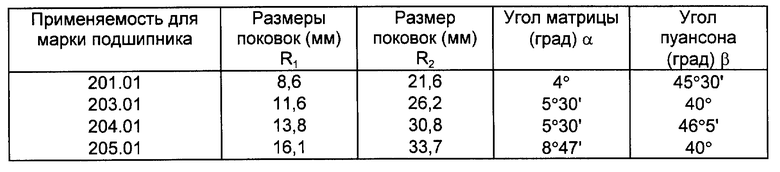

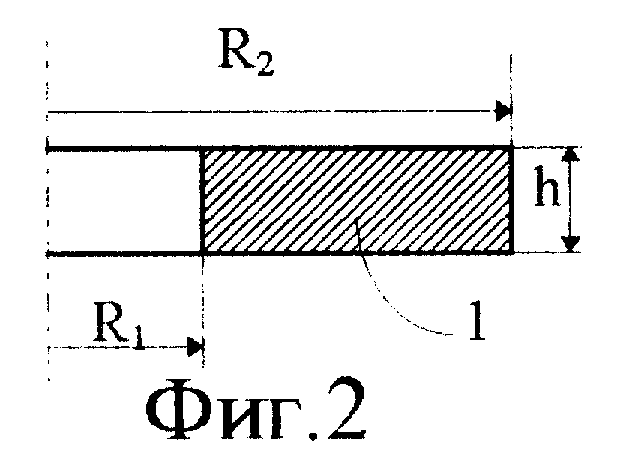

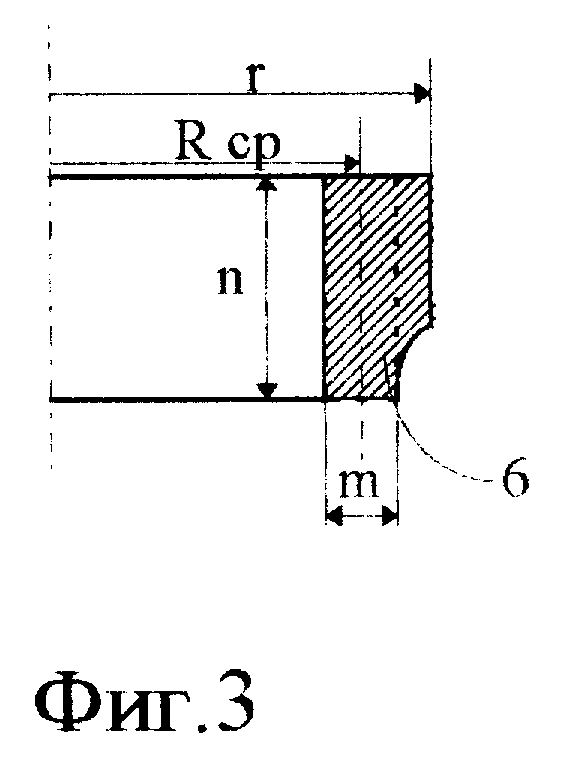

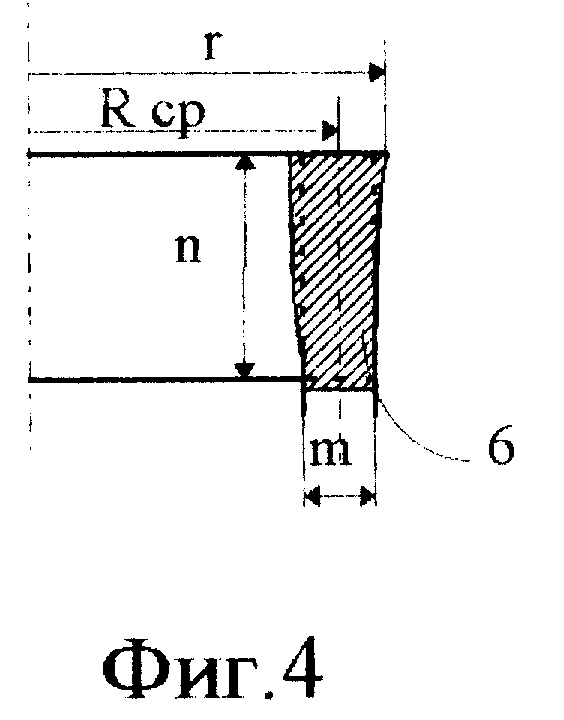

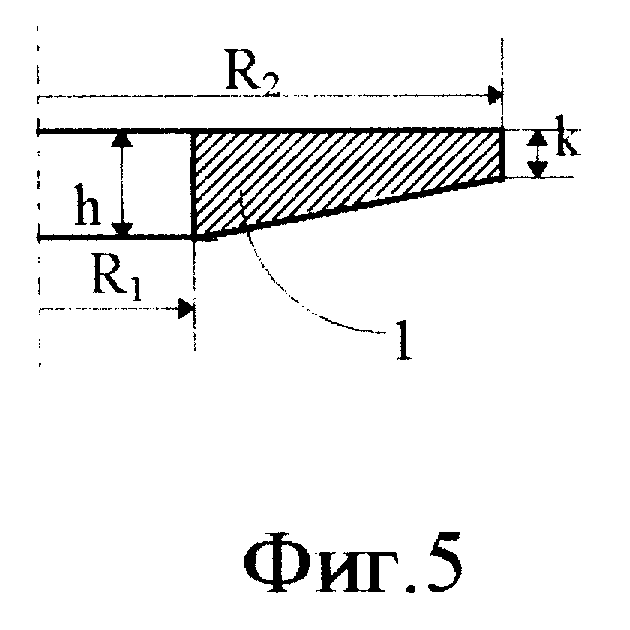

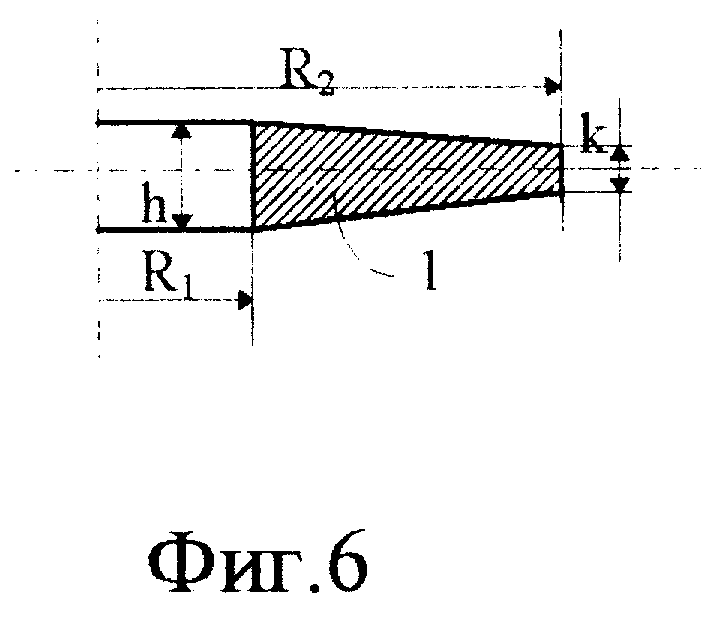

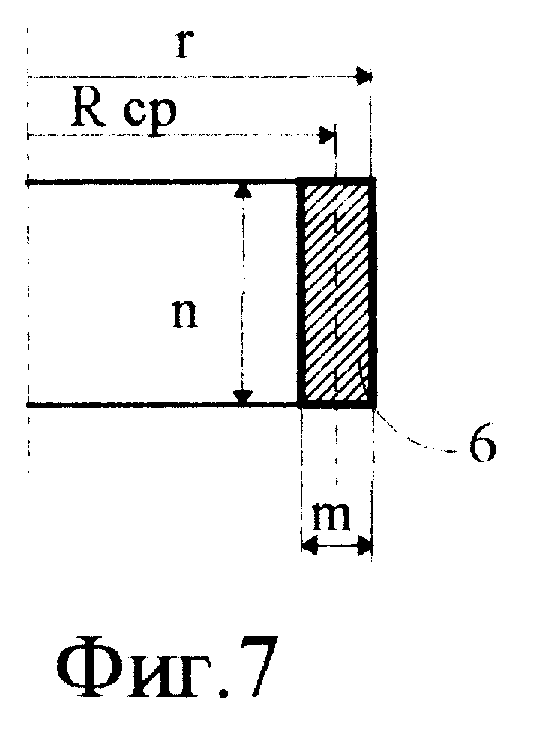

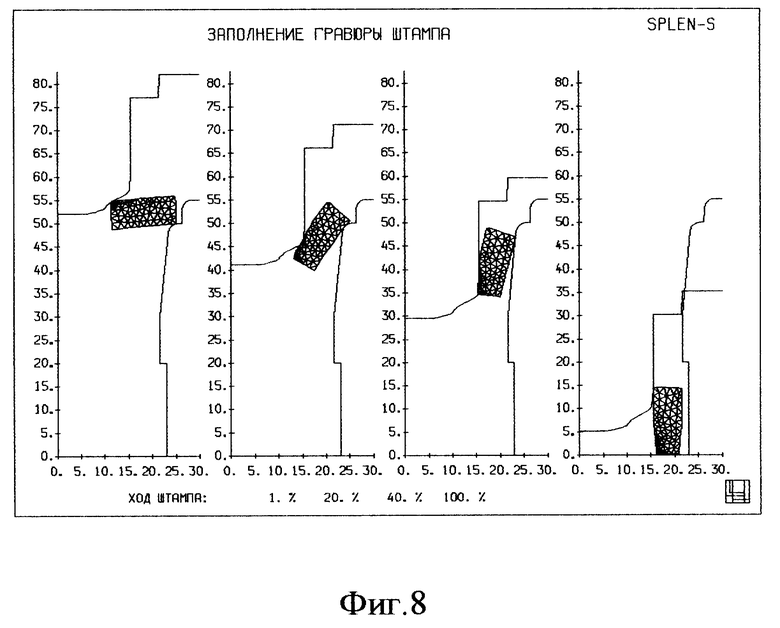

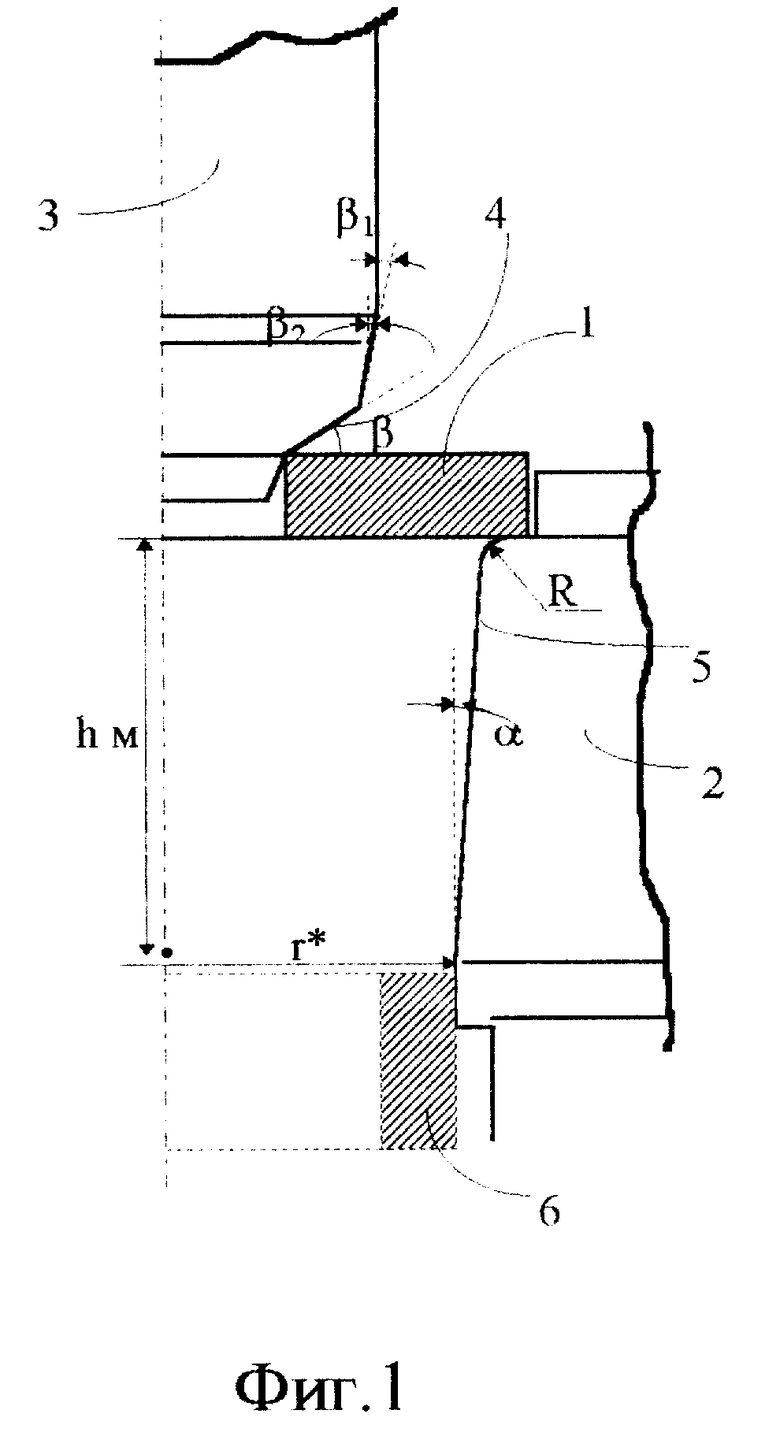

Фиг. 1 изображает профиль матрицы, заготовки и пуансона для реализации способа; фиг. 2 - профиль обычной заготовки; фиг. 3 - профиль получаемого цилиндрического кольца для углов наклона β конической заходной части пуансона в интервале от 1 до 26o; фиг. 4 - профиль получаемого цилиндрического кольца для углов наклона β конической заходной части пуансона в интервале от 27 до 65o; фиг. 5 - профиль заготовки для получения улучшенного профиля изделия для углов наклона β конической заходной части пуансона в интервале от 1 до 26o; фиг. 6 - профиль заготовки для получения улучшенного профиля изделия для углов наклона β конической заходной части пуансона в интервале от 27 до 65o; фиг. 7 - улучшенный профиль цилиндрического кольца в соответствии с профилями заготовок согласно фиг. 5 или 6; фиг. 8 - поэтапное изменение профиля заготовки при перемещении пуансона внутри матрицы (заполнение гравюры штампа).

Способ штамповки цилиндрических колец (фиг. 1) включает размещение заготовки 1, выполненной в виде кольца (на фиг. 1 и остальных фигурах показаны половины деталей относительно их продольного сечения ввиду симметричности элементов), соосно отверстию матрицы 2. Последующий выворот заготовки 1 (фиг. 1, 8) посредством деформирования ее пуансоном 3 с его конической заходной частью 4 внутри матрицы 2 с ее конической заходной частью 5 при введении пуансона 3 внутрь отверстия матрицы 2. Меньший диаметр d* (на фиг. 1 показан радиус r*) меньшего отверстия конической заходной части 5 матрицы 2 выбирают соответственно равным максимальному диаметру d (на фиг. 3, 4, и 7 показан радиус r) готового цилиндрического кольца 6. После выворота заготовки 1 (фиг. 1, 8) извлекают цилиндрическое кольцо 6 из матрицы 2.

Угол наклона α образующей конической поверхности матрицы 2 (фиг. 1) относительно ее продольной оси выбирают удовлетворяющим указанному выше условию, и практически для подшипниковых колец он составляет от 1 до 15o. Чем больше толщина заготовки и меньше ширина кольца заготовки, тем большим выбирается угол наклона α и наоборот.

Высоту hм (фиг. 1) конической поверхности заходной части 5 матрицы 2 вдоль ее продольной оси выбирают удовлетворяющей условию R2 - R1- h < hм < R2 - R1 + 4h, для того чтобы обеспечить полный выворот заготовки 1 и придать ей форму цилиндрического кольца 6 (фиг. 3, 4, и 7) с гарантированной шириной m получаемого цилиндрического кольца 6 (фиг. 2). При R2 - R1 - h > hм цилиндрическое кольцо 6 будет с меньшей шириной m, которая требуется, а при hм > R2 - R1 + 4h ширина m необоснованно превышает заданные размеры и при этом значительно понижается коэффициент использования металла (КИМ).

Угол наклона β образующей конической поверхности заходной части 4 пуансона 3 относительно его поперечной оси выбран в пределах от 1 до 65o. При углах больших 65o, как показали теоретические и экспериментальные исследования, резко повышается вероятность образования заусенца.

Для получения цилиндрического кольца 6 (фиг. 3, 4 и 7) с размерами его среднего радиуса Rср, шириной m и толщиной n используют заготовку (фиг. 2), удовлетворяющую условиям

где входящие в систему неравенств величины выбирают из следующих соотношений

S* = 1/3h'[9(R'')2 - (2R'' + R')2] / [(R'')2 - (R')2],

h' = 1/3n[(Rср + m/2)2 - (Rср - m/2)2] / [(Rср - n/6)2] - (Rср - n/2)2],

R'' = Rср + 1/2n,

R' = Rср - 1/2n,

hmin = 1/3n[(Rср + m/2)2 - (Rср - m/2)2] / [(Rц - n/6)2 - (Rц - n/2)2],

Rц = Rср - m/2 + S*/2,

R

При выборе габаритных размеров вне указанных диапазонов цилиндрическое кольцо 6, как показали исследования, не соответствует заданным размерам, либо значительно понижается коэффициент использования металла (КИМ).

Извлечение цилиндрического кольца 6 из матрицы 2 осуществляют (фиг. 1, 8) через меньшее по диаметру отверстие конической заходной части 5 матрицы 2 под воздействием собственного веса цилиндрического кольца при окончании введения пуансона 3 внутрь матрицы 2.

На фиг. 1 также показан радиус скругления R заходной части матрицы для уменьшения задира заготовки 1, а также углы β1 и β2 перехода угла наклона β (угла атаки) конической заходной части 4 пуансона 3 в его цилиндрическую часть. Для получения заявленного технического результата величины углов β1 и β2 остаются практически постоянными для широкого диапазона цилиндрических колец 6 различных типоразмеров подшипников. Углы β1 и β2 служат для обеспечения плавности перехода с конической заходной части 4 пуансона 3 к его цилиндрической части и величины углов могут быть выбраны в пределах 3<β1<8°,30<β2<40°, а длина 1* перехода (на фиг. 1 не обозначена) вдоль продольной оси пуансона с его конической заходной части 4 на цилиндрическую может быть выбрана из условия h/3 < 1* < (R2 - R1)/2.

Сущность предложенного способа заключается в том, что плоскую заготовку 1 (фиг. 1), например, полученную на штамповочном агрегате в форме кольца, подвергают осесимметричному пластическому изгибу. В начальной стадии деформирования пуансон 3, оказывая давление на центральную часть заготовки 1, вызывает ее прогиб, т.к. усилия, действующие со стороны пуансона 3 и матрицы 2, смещены в радиальном направлении и образуют изгибающий момент. Значение прогиба значительно превышает толщину заготовки 1, что обуславливает перевод части заготовки 1 в пластическое состояние. С этого момента начинается втягивание заготовки 1 в матрицу 2. Выворот заготовки, т.е. поворот сечения заготовки на 90o, происходит относительно окружности, образованной пересечением нейтрального слоя плоской заготовки 1 со срединной поверхностью полученной поковки. Последняя приобретает форму цилиндрического кольца 6 (фиг. 3, 4, 7). Как видно из фиг. 1, 3, 4, 8, в отличие от известных способов в предложенном отсутствует операция калибровки или доштамповки, а цилиндрическое кольцо 6 получают непосредственно при взаимодействии пуансона 3, заготовки 1 и матрицы 2 за счет соответствующего выбора углов конических заходных частей 4 и 5 пуансона 3 и матрицы 2, а также за счет выбора характерных размеров заготовки 1, т.е. при значительно меньших усилиях воздействия на заготовку 1. За счет свободного выхода цилиндрического кольца 6 (фиг. 1, 8) из матрицы 2 удается исключить критические величины давлений, которые могут привести к разрушению штамповой оснастки.

Для получения цилиндрических колец 6 с максимально ровной и вертикальной внутренней стенкой (фиг. 3) угол наклона β конической заходной части 4 пуансона 3 относительно его поперечной оси выбирают в интервале от 1 до 26o. Пунктирной линией показано готовое изделие, которое может быть получено после необходимых дополнительных операций доводки. При углах наклона β больших 26o, как показали исследования, внутренняя стенка внизу цилиндрического кольца 6 смещается в сторону его большего диаметра.

Для получения цилиндрических колец 6 с максимальной соосностью (фиг. 4), т. е. так, чтобы относительно Rср и профиля готового изделия (на фиг. 4 показан пунктирной линией) излишки металла располагались приблизительно с одинаковой толщиной, угол наклона β конической заходной части 4 пуансона 3 относительно его поперечной оси выбирают в интервале от 27 до 65o. При углах меньших 27o полученная форма готового цилиндрического кольца 6 переходит к ранее описанной.

Для обоих вариантов выбор углов наклона β обусловлен заданной величиной Rср, и с увеличением размера Rср влияние этого угла уменьшается.

В случае, если требуется получить цилиндрическое кольцо 6, максимально соответствующее форме готового изделия (фиг. 7), необходимо выполнять заготовку 1 с уточнением толщины h от внутреннего отверстия к периферии (фиг. 5, 6), при этом размеры величин h, R1, R2 выбираются соответственно с ранее указанной системой неравенств, а толщина кольца k на периферии заготовки 1 должна удовлетворять условию

k ≤ 1/3n[(Rср + m/2)2 - (Rср - m/2)2] / [(Rср + n/2)2 - (Rср + n/6)2].

Для значений углов наклона β заходной части 4 пуансона 3 от 1 до 26o необходимо одну из поверхностей заготовки 1 выполнять плоской и ортогональной продольной оси кольца (фиг. 5), и размещать эту плоскую поверхность заготовки 1 в направлении к пуансону 3.

При значениях k меньших, полученных из приведенного условия, цилиндрическое кольцо 6 будет с меньшей шириной m, которая требуется.

Для значений углов β пуансона 3 от 27 до 65o необходимо заготовку 1 (фиг. 6) выполнять симметричной относительно поперечной плоскости, проходящей через середину h/2 толщины кольца заготовки 1 с указанной ранее толщиной k на его периферии.

Способ целесообразно применять при производстве подшипниковых колец. Например, "выдру", являющуюся отходом обычной штамповки колец и башенных поковок из прутка, и идущую в металлолом, вновь используют для получения подшипниковых колец. Для этого полученный дисковый отход осаживается до заданной величины h и из него в соответствии с указанными выше требуемыми размерами для цилиндрического кольца 6 вырубается кольцо с внутренним радиусом R1 и внешним R2 (фиг. 2). Затем это кольцо выворачивают таким образом, чтобы получить полуфабрикат или готовое изделие с требуемыми размерами Rср, n, m.

Наиболее характерные примеры полученных подшипниковых колец сведены в таблицу.

Размеры заготовок 1 выбраны в соответствии с указанными условиями.

Значения углов α и β с учетом минут уточнены с использованием математического моделирования процесса, реализованного в специализированном вычислительном комплексе. На базе этой модели были получены все указанные выше математические соотношения. Результаты проверены и для других типов подшипниковых колец, а также для различных подшипниковых сталей, например, ШХ 15, ШХ 15 СГ, ШХ 15 В.

Таким образом, наиболее успешно заявленный способ штамповки цилиндрических колец может быть использован при обработке металлов давлением, преимущественно при производстве подшипников.

Источники информации:

1. Патент США N 2613429, н.п.к. 29-148.4, опубл. 14.10.52.

2. Патент США N 2880495, н.п.к. 29-148.4, опубл. 07.04.59.

3. С.Д.Жовтобрюх, В.Л.Мохов, Г.П.Пономерева. Экспериментальное исследование штамповки с последующим выворотом, ж-л "Обработка металлов давлением в машиностроении", Харьков, 1986 г., вып. 22, стр. 38-42.

4. Авторское свидетельство СССР N 1109229, B 21 D 53/10, опубл. 23.08.84.

5. Авторское свидетельство ЧССР N 165277, кл. B 21 D 53/10, опубл. 15.10.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий из листовой заготовки с отверстием | 1986 |

|

SU1428513A1 |

| Способ штамповки полых цилиндрических деталей | 1983 |

|

SU1109229A1 |

| СПОСОБ ГАЗОВОЙ ФОРМОВКИ ОБОЛОЧКИ В УСЛОВИЯХ ИЗОТЕРМИИ И СВЕРХПЛАСТИЧЕСКОГО ТЕЧЕНИЯ МАТЕРИАЛА | 2003 |

|

RU2226442C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| Инструмент для высокоскоростной штамповки | 1981 |

|

SU1016015A1 |

| Устройство для обратного выдавливания тонкостенных осесимметричных оболочек из алюминиевых сплавов | 2024 |

|

RU2833455C1 |

| Способ получения фланца на трубчатой заготовке | 1987 |

|

SU1447492A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Способ изготовления цилиндрических изделий из полых заготовок с дном | 1975 |

|

SU517360A1 |

| Устройство для вытяжки цилиндрических оболочек из листовых металлов с плоскостной анизотропией механических свойств | 2018 |

|

RU2691016C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых цилиндрических деталей, преимущественно заготовок подшипниковых колец. Способ штамповки цилиндрических колец включает размещение заготовки, выполненной в виде кольца, соосно отверстию матрицы, выворот заготовки посредством деформирования ее пуансоном с конической заходной частью внутри матрицы с конической заходной частью при введении пуансона внутрь отверстия матрицы и извлечение цилиндрического кольца из матрицы. В способе задают угол наклона α образующей конической поверхности заходной части матрицы отгносительно ее продольной оси, высоту hм конической поверхности заходной части матрицы вдоль ее продольной оси, угол наклона β образующей конической поверхности заходной части пуансона относительно его поперечной оси, размеры заготовки. Извлечение цилиндрического кольца из матрицы осуществляют через меньшее по диаметру отверстие конической заходной части под воздействием собственного веса цилиндрического кольца. Технической задачей данного изобретения является повышение качества, коэффициента использования металла и производительности. 4 з.п.ф-лы, 8 ил. 1 табл.

0,01 < tgα < 2h/(R2-R1),

где h - толщина кольца заготовки;

R2 - больший радиус кольца заготовки;

R1 - меньший радиус кольца заготовки,

высоту hм конической поверхности заходной части матрицы вдоль ее продольной оси выбирают удовлетворяющей условию

R2-R1-h < hм < R2-R1 + 4h

угол наклона β образующей конической поверхности заходной части пуансона относительно его поперечной оси выбирают в пределах от 1 до 65o, и для получения цилиндрического кольца с размерами его среднего радиуса Rср, шириной m и толщиной n используют заготовку, удовлетворяющую условиям

где входящие в систему неравенств величины выбирают из следующих соотношений

S* = 1/3h6[9(R'')2 - (2R'' + R')2]/[(R'')2 - (R')2],

h6 = 1/3n[(Rср + m/2)2 - (Rср - m/2)2)]/[(Rср - n/6)2 - (Rср - n/2)2],

R'' = Rср + 1/2n,

R' = Rср - 1/2)n,

hmin = 1/3n[(Rср + m/2)2 - (Rср - m/2)2]/[(Rц - n/6)2 - (Rц - n/2)2,

Rц = Rср - m/2 + S*/2,

R

а извлечение цилиндрического кольца из матрицы осуществляют через меньшее по диаметру отверстие конической заходной части матрицы под воздействием собственного веса цилиндрического кольца.

k ≥ 1/3n[(Rср + m/2)2 - (Rср - m/2)2]/[(Rср + n/2)2-(Rср + n/6)2],

одну из поверхностей заготовки выполняют плоской и ортогональной продольной оси кольца, и размещают плоскую поверхность заготовки в направлении к пуансону.

k ≥ 1/3n[(Rср + m/2)2 - (Rср - m/2)2]/[(Rср + n/2)2 - (Rср + n/6)2],

и заготовку выполняют симметричной относительно поперечной плоскости, проходящей через середину h/2 толщины кольца.

| 0 |

|

SU165277A1 | |

| Способ штамповки полых цилиндрических деталей | 1983 |

|

SU1109229A1 |

| Ж | |||

| "Обработка металлов давлением в машиностроении" | |||

| - Харьков, 1986, вып.22, с.38-42. | |||

Авторы

Даты

1998-12-10—Публикация

1998-02-20—Подача