Изобретение относится к технике высокого давления и высокой температуры, а именно к технологии производства как известных сверхтвердых материалов (алмаза, лонсдейлита, кубического и вюртцитного нитрида бора), а также для синтеза новых сверхтвердых и ультратвердых материалов, например материалов на основе фуллеренов и нанотрубок.

Известно устройство для создания высокого давления и температуры (патент РФ № 2137537, МКИ В01J 3/06, бюл. № 26, 20.09.99 г.), которое содержит две соосно установленные матрицы, обращенные друг к другу углублениями со сферическими лунками, сопрягающимися с коническими поверхностями, образующими камеру высокого давления, внутрь которой помещен контейнер с внутренним обогревом. Матрицы к периферии от углублений имеют коническую и плоскую поверхности, на которых располагаются кольцевые выступы. Лунки выполнены с разновеликими глубинами (H1, Н2 и диаметрами (dл1, dл2), внутренние и внешние конические поверхности лунок, образующие центральные конические кольцевые выступы, выполнены с разновеликими углами β1, β2 конусности. Кольцевые выступы по отношению к центральным коническим кольцевым выступам уменьшены на высоту не более 12% от глубины лунок H1, H2, а выступы выполнены в соотношении 1,2<dк/dл1<3,0, где dк - диаметр кольцевого выступа; dл1 - диаметр лунки пуансон-матрицы. При этом внутренние конические поверхности лунок матриц выполнены с углами α1, α2, равными 20-40° и 50-70° соответственно. Разница глубин лунок составляет не более 8%. Внешние конические поверхности лунок матриц выполнены с углами β1, β2, равными 45-60° и 70-90° соответственно.

Предлагаемое устройство в диапазоне всех отношений dк/dл1 значительно расширяет возможности управления по давлению в камере. При этом усилие пресса снижается по сравнению с прототипом до 30%. Давление в камере повышается.

Однако это устройство при изготовлении требует высокой точности, что затрудняет его изготовление, а при эксплуатации возможны сколы углов конусности, что приводит к сокращению срока использования устройства.

Известно также устройство для создания высокого давления и температуры (патент РФ № 2195363, МКИ В01J 3/06, бюл. № 36, 27.12.2002 г.), которое содержит две соосно расположенные и скрепленные стальными кольцами твердосплавные матрицы-наковальни, на рабочих поверхностях которых выполнены углубления в виде конусной поверхности, плавно сопрягаемой со сферической поверхностью в донной части углубления, и ступенчатый уступ в зоне формирования запирающего слоя, контейнер, спрессованный из литографского камня на органической связке, размещаемый в указанных углублениях и содержащий реакционную шихту, и кольца муфты из пластического материала, ограничивающие зону растекания материала контейнера при создании давления и температуры. Устройство характеризуется тем, что угол конуса указанного углубления выполнен с величиной 96±1°, превышение гребня углубления над гребнем ступенчатого уступа матрицы-наковальни определяется размерами 0,3-0,4 мм, соотношение высоты контейнера Н и его диаметра D составляет 1:1-1:1,6, а диаметр отверстия d в отверстии выбран таким образом, что отношение массы контейнера к массе реакционной шихты составляет 3,4-3,6. Устройство характеризуется также тем, что матрицы-наковальни выполнены из твердого сплава марки Н6С МКТС-Sandvik. Кольцо-муфта выполнено из полиэтилена низкого давления. Преимуществом данного устройства является оптимизация соотношений геометрических параметров составных частей устройства, что, по мнению заявителя, влияет на надежность, долговечность и повышение производительности.

Однако оптимизация соотношений геометрических параметров составных частей устройства ограничивает область его использования, а возможность сколов гребней рабочей лунки сокращает срок службы устройства.

Известно устройство для создания высокого давления и температуры (патент РФ № 1332598, МКИ В01J 3/06, бюл. № 7, 23.02.1990 г.), содержащее по боковым поверхностям поддерживающими кольцами соосно установленные матрицы с центральными углублениями, ограничивающие их коаксиальные кольцевые выступы, и контейнер с образцом и нагревателем, установленным в центральных углублениях. При этом кольцевые выступы выполнены усеченными и отношение ширины усеченной поверхности выступа к высоте центрального углубления составляет 0,5-1,5.

Использование данного устройства позволяет повысить рабочее давление по сравнению с прототипом и продлить срок службы устройства, но не позволяет использовать его в широком диапазоне параметров по температуре и давлению.

Наиболее близким техническим решением к предлагаемому является устройство, описанное в патенте РФ № 2173574, МКИ В01J 3/06, опубл. 20.09.2001 г. Устройство высокого давления и температуры содержит скрепленные стальными поддерживающими и запорными кольцами два твердосплавных пуансона. На обращенных друг к другу торцовых поверхностях пуансонов выполнены центральные углубления и периферийные кольцевые канавки, вершины которых расположены на поверхности вращения с осью устройства. В центральных углублениях и периферийных кольцевых канавках размещены контейнер и кольцевые уплотнительные прокладки из пластичных материалов. Пуансон и запорные кольца устройства выполнены по высоте меньше, чем поддерживающие кольца, между торцовыми поверхностями нижнего и верхнего запорных колец выполнена полость с соотношением ее наружного диаметра к диаметру пуансона от 1,5:1 до 2:1 и заполнена пластичным материалом, на торце одного из запорных колец выполнен кольцевой выступ. Между торцами верхних и нижних поддерживающих колец расположен слой тепло- электроизоляционного материала. Пуансоны и запорные кольца выполнены по отношению к поддерживающим кольцам в соотношении от 0,9:1 до 0,95:1, в качестве пластичного материала используют катлинит или пирофиллит. Кольцевой выступ выполнен с отношением его высоты к высоте полости между запорными кольцами в пределах от 0,8:1 до 0,9:1 и отношением внутреннего диаметра выступа к диаметру пуансона в пределах от 1,2:1 до 1,4:1.

Предлагаемое устройство по сравнению с прототипом позволяет создавать в рабочем объеме до 9 ГПа, за счет конструктивных особенностей продлить срок эксплуатации при работе в промышленных и полупромышленных условиях при спекании сверхтвердых изделий.

Однако имеются существенные недостатки, которые особенно проявляются при давлениях выше 10 ГПа и высоких температурах. Одним из таких недостатков является наличие на торцовых поверхностях пуансонов периферийных кольцевых канавок с вершинами, расположенными на поверхности вращения с осью устройства. В процессе работы устройства при давлениях выше 10 ГПа в материале вершин пуансонов периодически создаются экстремально высокие механические напряжения, которые приводят к появлению трещин, а затем - к полной непригодности устройства. Устройство также не позволяет варьировать сдвиговые составляющие механических напряжений, которые существенно активируют прямые фазовые превращения в исходных материалах при получении сверхтвердых и ультратвердых материалов.

Задачей предлагаемого изобретения является устранение указанных выше недостатков и создание такого устройства высокого давления и температуры, которое за счет конструктивных решений позволяет расширить диапазон рабочих давлений и осуществлять синтез сверхтвердых материалов при давлениях выше 10 ГПа и температурах до 2000°С и выше.

Поставленную задачу решают следующим образом.

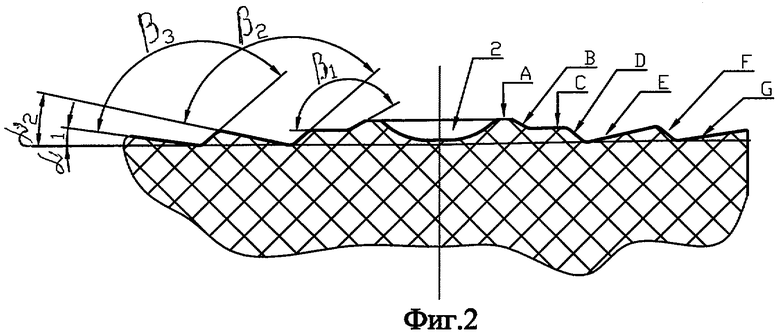

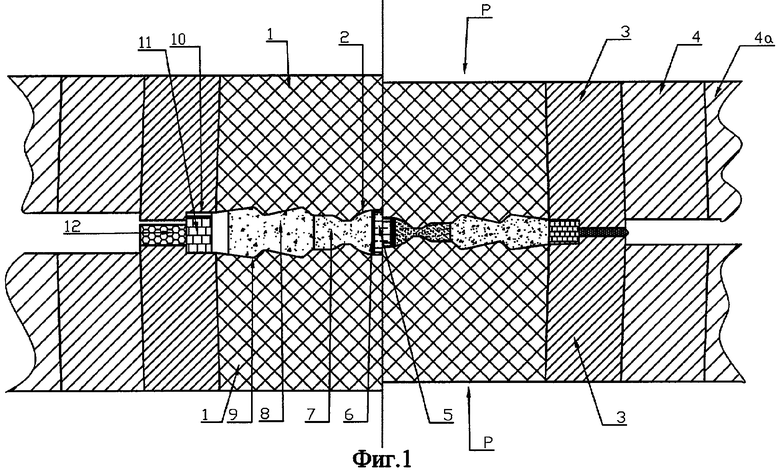

Устройство высокого давления и температуры по предлагаемому изобретению содержит два твердосплавных пуансона, скрепленные запорными и поддерживающими стальными кольцами. На обращенных друг к другу торцовых поверхностях твердосплавных пуансонов выполнены центральные углубления с соотношением глубины центрального углубления к его диаметру от 0,15:1 до 0,2:1. От границ центральных углублений к периферии профилированная поверхность пуансонов выполнена в виде каскада кольцевых уступов, состоящих из серии кольцевых площадок, сопряженных с кольцевыми откосами (фиг.1 и фиг.2), при этом кольцевые площадки выполнены шириной по отношению к ширине откосов в соотношении от 1:1 до 5:1. Кольцевые площадки выполнены увеличивающимися по ширине от центрального углубления к периферии, при этом угол между первым откосом и второй площадкой выполнен в пределах 145-160°, угол между вторым откосом и третьей площадкой выполнен в пределах 115-130°, а угол между третьим откосом и четвертой площадкой выполнен в пределах 125-150°. Кольцевые площадки выполнены по отношению к плоскости, перпендикулярной оси пуансона с углом наклона. Вторая площадка выполнена с углом наклона в пределах от 0 до 5°, третья и четвертая площадки с углом наклона в пределах 5-10° и 5-20°, соответственно. Ширина первой площадки уступа по отношению к последующим трем площадкам уступов выполнена в соотношении от 1:2:3:4 до 1:2,5:3,8:5. В центральных углублениях и на кольцевых уступах пуансонов размещают составной контейнер из пластичных материалов, нагревательный элемент и образец. Центральная часть составного контейнера выполнена, например, из кальцита, а периферийная часть, например, из пирофиллита. Запорные кольца устройства выполнены по высоте по отношению к наибольшей высоте пуансонов в соотношении от 1:0,98 до 1:1 и по отношению к поддерживающим кольцам выполнены большими по высоте и в соотношении от 1:0,8 до 1:0,9. На обращенных друг к другу торцовых поверхностях запорных колец выполнены кольцевые полости, по высоте ограниченные торцовыми поверхностями запорных колец, образующих эти полости, а высота в этой части запорных колец выполнена равной высоте боковой поверхности пуансона, причем наружный диаметр полостей по отношению к диаметрам пуансонов выполнен с соотношением в пределах от 1,3:1 до 1,5:1. В полости размещено кольцо из упруго-пластичного материала, например текстолита или политетрафторэтилена. Между торцовыми поверхностями верхних и нижних запорных колец помещают слой электроизоляционного материала, например резины или пластика.

Разрез устройства для создания высокого давления и температуры показан схематично на фиг.1, на левой части чертежа до осевой линии показан разрез устройства до сжатия, справа - после сжатия. Твердосплавные пуансоны (1) с центральным углублением (2) скреплены набором стальных запорных (3) и поддерживающих колец (4) и (4а). Вид профилированной части пуансона в увеличенном масштабе показан на фиг.2.

По обе стороны от центрального углубления (2) к внешней границе профилированной части пуансона выполнен каскад кольцевых уступов: уступ А-В, включающий площадку А и откос В; уступ C-D, включающий площадку С и откос D; уступ E-F-G, включающий верхнюю площадку Е, откос F и нижнюю площадку G. Кольцевые площадки Е и G выполнены с углами α1, α2 по отношению к плоскости, перпендикулярной оси пуансона, равными 5-10° и 5-20° соответственно, при этом кольцевая площадка А перпендикулярна оси пуансона, а кольцевую площадку С располагают по отношению к плоскости, перпендикулярной оси пуансона, в интервале углов 0-5°. Поверхность откоса В и поверхность площадки С выполнены с углами β1, принимающими значения в интервале 145-160°. Откос D и площадка Е выполнены с углами β2, откос F и площадка G выполнены с углами β3, которые составляют 115-130° и 125-150° соответственно. Радиус округления вершин углов составляет 1-2 мм.

Между профилированными поверхностями пуансонов (9) размещают составной контейнер, состоящий из детали (7), изготовленной из минерального сырья, например кальцита, и детали (8), выполненной из минерального сырья, например пирофиллита, который имеет большую сжимаемость, чем кальцит. В центральных углублениях двух пуансонов размещают образец исходного материала (5), нагревательный элемент (6). В нижнем и верхнем запорных кольцах выполнены кольцевые полости (10), в которых размещают кольцо (11) из упруго-пластичных материалов (текстолит, политетрафторэтилен и др.). Между торцовыми поверхностями верхних и нижних запорных колец помещают слой электроизоляционного материала (12), например резины или пластика.

Предлагаемое устройство предназначено для изготовления материалов при давлениях преимущественно выше 10 ГПа и температурах до 2000°С и выше. Для изготовления различных материалов в устройстве должны быть созданы оптимальные давления и температуры. Например, для получения алмаза, лонсдейлита, вюртцитного и кубического нитрида бора при прямых фазовых переходов необходимо создавать давление 10÷13 ГПа и соответствующие температуры, а для получения ультратвердых модификаций полимеризованного фуллерита необходимо создавать давление 13 ГПа и выше. Чтобы обеспечить достижение давлений в указанных диапазонах в предлагаемом устройстве, экспериментально установлено и выполнено предложенное каскадное размещение уступов на профилированной части пуансонов, а для обеспечения оптимальных условий в процессе работы указаны пределы некоторых соотношений деталей устройства, отклонение от которых приводит к сокращению срока использования оборудования и, следовательно, к повышению себестоимости получаемых материалов. В первом случае для получения, например, алмаза и лонсдейлита отношение глубины углубления к его диаметру выбирают 0,2:1, запирающие кольца по отношению к поддерживающим кольцам по высоте выполнены в соотношении 1:0,9, а по отношению наибольшей высоты пуансонов в соотношении от 1:1, внешний диаметр полости (10) запорных колец к диаметру пуансона (1) выполнен в соотношении 1,3:1, а ширина первой площадки уступа по отношению к последующим трем площадкам уступов выполнена в соотношении 1:2,5:3,8:5. Во втором случае, например, для получения модификаций фуллерита эти соотношения имеют вид: 0,15:1; 1:0,8; 1:0,98; 1,5:1; 1:2:3:4 соответственно. Выход за пределы предлагаемых в техническом решении параметров не приводит к заявляемому результату.

Устройство работает следующим образом. При нагружении устройства, используя прессовую установку, происходит сближение пуансонов (1) (правая часть фиг.1), при этом материалы деталей (7) и (8) составного контейнера, находящегося между профилированными поверхностями пуансонов, при сжатии переходят в вязкотекучее состояние и вытекают как в направлении нагревательного элемента (6) и образца исходного материала (5), так и в направлении периферии пуансонов. Образец (5) сжимается как за счет осевого сближения пуансонов, так и за счет преимущественного перемещения материала контейнера в направлении образца. Преимущественное перемещение материала контейнера в сторону образца обусловлено каскадньм расположением уступов на профилированных поверхностях пуансонов и выбранными соотношениями между составными частями уступов. Материал детали (8) составного контейнера достигает внутренних границ кольца (11), и истечение в этом направлении практически останавливается. Из-за возрастающего внутреннего трения материала детали (7) контейнера при увеличении нагрузки на пуансоны происходит замедление перемещения материала в сторону образца. При дальнейшем увеличении нагрузки происходит "чистое" сжатие образца и материала контейнера. Относительно большое расстояние между площадками А верхнего и нижнего пуансонов на данном этапе сжатия позволяет увеличивать давление в зоне расположения образца (5) при дальнейшем увеличении нагрузки на устройство. Величину давления, генерируемого в предлагаемом устройстве, определяют, используя известные значения давлений, установленные для реперных материалов: Bi - 7,7 ГПа; Sn - 9,4 ГПа; Ва - 12 ГПа; Pb - 13 ГПа; ZnSe - 13,7 ГПа; ZnS - 15 ГПа. После создания требуемого давления в устройстве производят нагрев образца путем пропускания электрического тока через нагревательный элемент. После нагрева образца в течение заданного времени нагрев прекращают и разгружают устройство, уменьшая силовое воздействие пресса. При разгрузке происходит увеличение расстояния между профилированными поверхностями пуансонов и упругое восстановление материалов контейнера, нагревательного элемента и образца. Наличие запорных колец с выполненной полостью, в которую помещают кольцо из упруго-пластичного материала, например текстолита, препятствует самопроизвольному выбросу материала контейнера как при нагружении устройства, так и при его разгрузке.

В предложенном устройстве осуществлено превращение природного графита в сверхтвердый материал, состоящий из лонсдейлита и алмаза, полученных путем прямого перехода без катализатора при давлении 12 ГПа, температуре 1600°С и времени выдержки при указанных условиях 90 секунд. Получен образец цилиндрической формы диаметром 4 мм и высотой 3,5 мм. По данным рентгеноструктурного анализа содержание сверхтвердого материала в образце составляло 95 вес.%.

Также осуществлена полимеризация без использования катализатора заготовки плотностью 1,5 г/см3 из порошка исходного фуллерита С60 при давлении 15 ГПа, температуре 1800°С и выдержке 60 секунд. Получен монолитный образец диаметром 2,5 мм и высотой 2 мм. Образец имеет каркасную наноструктуру, плотность образца 3,3 г/см3, микротвердость 150 ГПа, модуль Юнга 1050 ГПа, объемный модуль упругости 800 ГПа, модуль сдвига 380 ГПа и коэффициент Пуассона 0,26.

Таким образом, в предложенном устройстве возможно получение объемных образцов при давлении, по меньшей мере, до 15 ГПа и температурах от комнатной до 2000°С и выше, что позволяет расширить номенклатуру получаемых сверхтвердых материалов, которые могут быть использованы для изготовления лезвийных и абразивных инструментов, экстремально нагруженных узлах точных приборов, микромеханизмов и микромашин.

Предложенное устройство имеет ряд преимуществ по сравнению с прототипом:

1) устройство позволяет достигать давления, по меньшей мере, 15 ГПа (по прототипу 9 ГПа) и осуществлять нагрев образцов до 2000°С и выше;

2) простая, идентичная конструкция верхних и нижних запорных колец упрощает изготовление устройства высокого давления и температуры, его сборку и повышает надежность при использовании;

3) в предлагаемом устройстве при создании давления исходный образец подвергают сдвиговым деформациям, которые активируют прямые (без использования катализаторов) фазовые превращения при получении сверхтвердых материалов (алмаза, лонсдейлита, кубического и вюртцитного нитрида бора, а также сверхтвердых и ультратвердых модификаций фуллерита);

4) профилированные поверхности пуансонов устройства, предложенные в техническом решении, позволяют при одинаковом силовом воздействии пресса значительно повысить рабочее давление на образец по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1999 |

|

RU2173574C2 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2005 |

|

RU2321449C2 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1998 |

|

RU2159149C2 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2006 |

|

RU2343969C2 |

| МНОГОПУАНСОННАЯ УСТАНОВКА ШАРОВОГО ТИПА ДЛЯ СОЗДАНИЯ ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 1994 |

|

RU2077375C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1998 |

|

RU2137537C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2001 |

|

RU2195363C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1982 |

|

SU1170667A1 |

| СВЕРХТВЕРДЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ СВЕРХТВЕРДОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1996 |

|

RU2127225C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 2001 |

|

RU2188703C1 |

Изобретение относится к технике высокого давления и высокой температуры, а именно к технологии производства сверхтвердых материалов (алмаза, лонсдейлита, кубического и вюртцитного нитрида бора, фуллеренов). Устройство высокого давления и температуры включает скрепленные стальными поддерживающими и запорными кольцами, содержащими полости, два твердосплавных пуансона, на обращенных друг к другу торцовых поверхностях которых выполнены центральные углубления, и поверхности от границ центральных углублений к краям пуансонов выполнены профилированными, при этом в центральных углублениях и между профилированными поверхностями пуансонов размещен контейнер с образцом и нагревательным элементом. Профилированные поверхности пуансонов выполнены в виде каскада кольцевых уступов от центрального углубления к периферии, состоящих из серии кольцевых площадок, сопряженных с кольцевыми откосами, причем кольцевые площадки выполнены с увеличивающимся от центра к периферии размером, при этом угол между первым откосом и второй площадкой выполнен в пределах 145-160°, угол между вторым откосом и третьей площадкой выполнен в пределах 115-130°, а угол между третьим откосом и четвертой площадкой выполнен в пределах 125-150°, вторая, третья и четвертая площадки выполнены с углом наклона по отношению к плоскости, перпендикулярной оси пуансона, в пределах от 0 до 5°, 5-10° и 5-20° соответственно, отношение ширины кольцевых площадок к ширине откосов и глубины центрального углубления к его диаметру находится в пределах от 1:1 до 5:1 и от 0,15:1 до 0,2:1 соответственно, запорные кольца выполнены по высоте большими, чем поддерживающие кольца, причем на обращенных друг к другу торцевых поверхностях запорных колец выполнены кольцевые полости, по высоте ограниченные торцевыми поверхностями запорных колец, образующих эти полости, а высота в этой части запорных колец равна высоте боковой поверхности пуансона, причем отношение наружного диаметра полостей к диаметру пуансонов находится в пределах от 1,3:1 до 1,5:1, при этом в полости размещено кольцо из упруго-пластичного материала, а контейнер выполнен составным, причем его центральная часть выполнена из кальцита, характеризующегося меньшим коэффициентом сжимаемости, чем пирофиллит, из которого изготовлена периферийная часть контейнера. Изобретение позволяет расширить диапазоны рабочих давлений и осуществлять синтез сверхтвердых материалов без использования катализаторов при давлениях выше 10 ГПа и температурах до 2000°С и выше. 3 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1999 |

|

RU2173574C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1998 |

|

RU2137537C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2001 |

|

RU2195363C2 |

| US 3790322 A, 05.02.1974. | |||

Авторы

Даты

2008-04-10—Публикация

2005-11-22—Подача