4iii СО

О)

Изобретение относится к способам оценки эксплуатационных свойств нефтепродуктов и других смазочньк материалов .

Целью изобретения является упроще ние и обеспечение возможности прогнозирования защитных свойств смазочных материалов.

Способ осуществляют следующим образом.

Рабочий электрод (металлический образец) из материала, соответствующего материалу узла трения, очищают растворителем, наждачной бумагой, порошкообразным силикагелем и помещают в электролитическую ячейку. Определяют зависимость электродного потенциала образца от времени (кинетическую зависимость - Е j (Т)) и регистрируют время (Т), при котором дальнейшее изменение электродного потенциала практически не наблюдается и соответствующее этому значение EJ. Затем производят вторичное из- менение Е(Т) образца, который после очистки вьдерживается в исследуемом смазочном материале в течение времени,- необходимом для формирования гра ничного смазочного слоя (достаточ- но 30 шн) и регистрируют электродный потенциал Е при времени Т. По найденным значениям определяют изменение электродного потенциала, обусловленное взаимодействием стальной поверхности с исследуемь1м смазочным материалом

J I

э э эИзмерение производят в двухэлек-

тррдной ячейке высокоомным потенциометром (например, рН-121 или ЭВ-74) с использованием электрода сравнения типа ЭВЛ-ШЗ и дигтиллированной воды

в качестве электролита. Время Т для

.. данных условии для некоррозионностоиких конструкционных или подшипниковых сталей (30X11, 40ХС, 45, ШХ15 и др.) составляет 40 - 50 мин.

Пример 1. Сопоставление пред лагаемого способа с известныг-да иллш- стрируетея на примере оценки взаимодействия минеральных гидравлических жидкостей с поверхностью стали ШХ 15 и 40 ХС. Оценку защитных свойств или качественного сравнения с предлагае- мым способом, а также определение результата испытаний проводят по ГОСТам. В качестве объектов исследо

Q

s 0 5 Q

,.

э

0 5

5

вания приняты гидрожидкости РМ (глубокоочищенный дистиллят с анткокисли- тельной присадкой), АМГ-10 (загущенное дистиллятное масло с антиокислительной присадкой и красителем), РМ у (глубокоочищенный дистиллят с антиокислительной и противоизносной присадками) и МГЕ-25Т (основа - смесь минеральных масел, в которую добавлены загущающая, антиокислительные, противоизносные и другие присадки). Вьщерживание валиков машины трения Альмен-Виланд и рабочих электродов в испытуемых гидрожидкостях производят при в течение 30 мин.

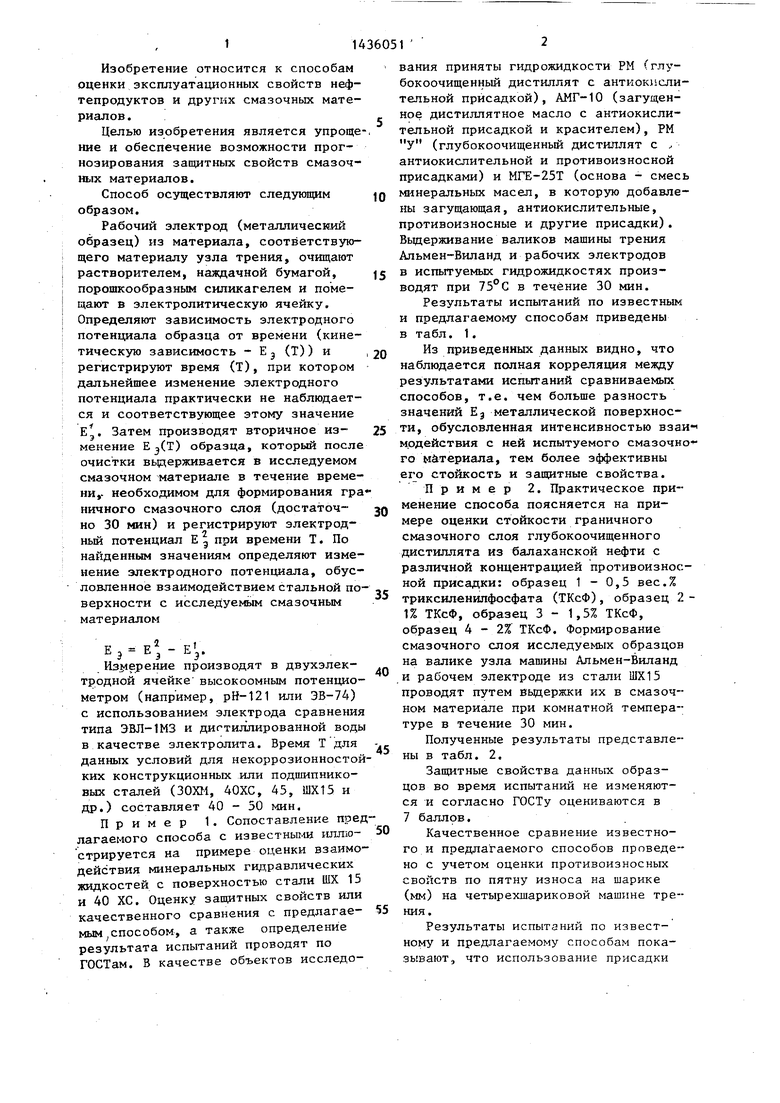

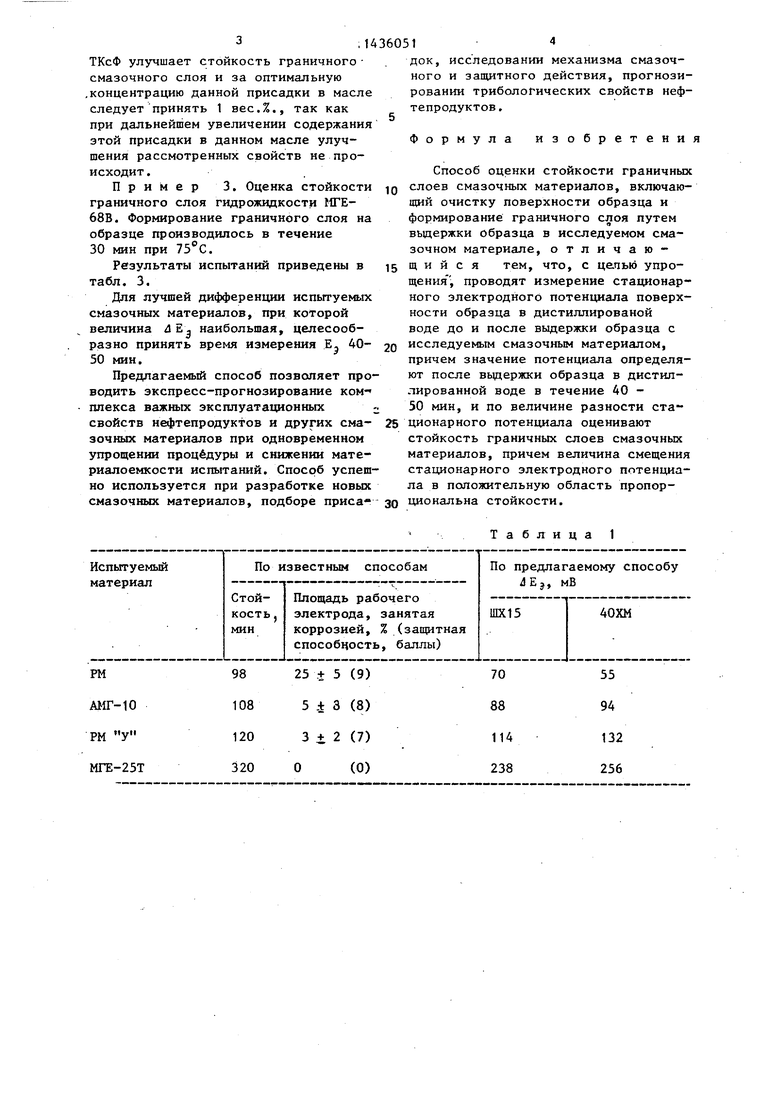

Результаты испытаний по известным и предлагаемому способам приведены в табл. 1.

Из приведенных данных видно, что наблюдается полная корреляция между результатами испытаний сравниваемых способов, т.е. чем больше разность значений Ej металлической поверхности, обусловленная интенсивностью взаи мрдействия с ней испытуемого смазочно - го материала, тем более эффективны его стойкость и защитные свойства.

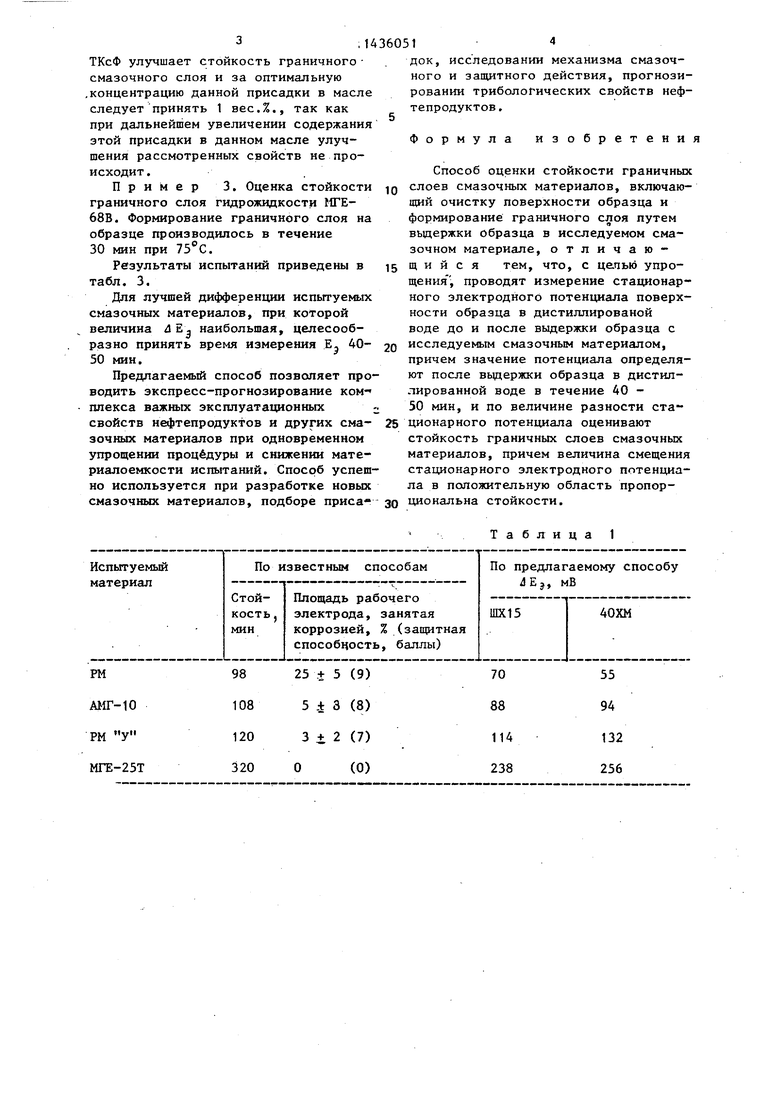

Пример 2. Практическое применение способа поясняется на примере оценки стойкости граничного смазочного слоя глубокоочищенного дистиллята из балаханской нефти с различной концентрацией противоизносной присадки: образец 1 - 0,5 вес.% триксиленилфосфата (ТКсФ), образец 2 - 1% ТКсФ, образец 3 - 1,5% ТКсФ, образец 4-2% ТКсФ. Формирование смазочного слоя исследуемых образцов на валике узла машины Альмен-Виланд и рабочем электроде из стали ШХ15 проводят путем ввдержки их в смазочном материале при комнатной темпера-туре в течение 30 мин.

Полученные результаты представлены в табл. 2.

Запщтные свойства данных образцов во время испытаний не изменяются и согласно ГОСТу оцениваются в 7 баллов.

Качественное сравнение известного и предлагаемого способов проведено с учетом оценки противоизносных свойств по пятну износа на шарике (мм) на четырехшариковой машине тре-- ния.

Результаты испытаний по известному и предлагаемому способам пока- зьшают, что использование присадки

ТКсФ улучшает стойкость граничного - смазочного слоя и за оптимальную .концентрацию данной присадки в масле следует принять 1 вес.%., так как при дальнейшем увеличении содержания этой присадки в данном масле улучшения рассмотренных свойств не происходит.

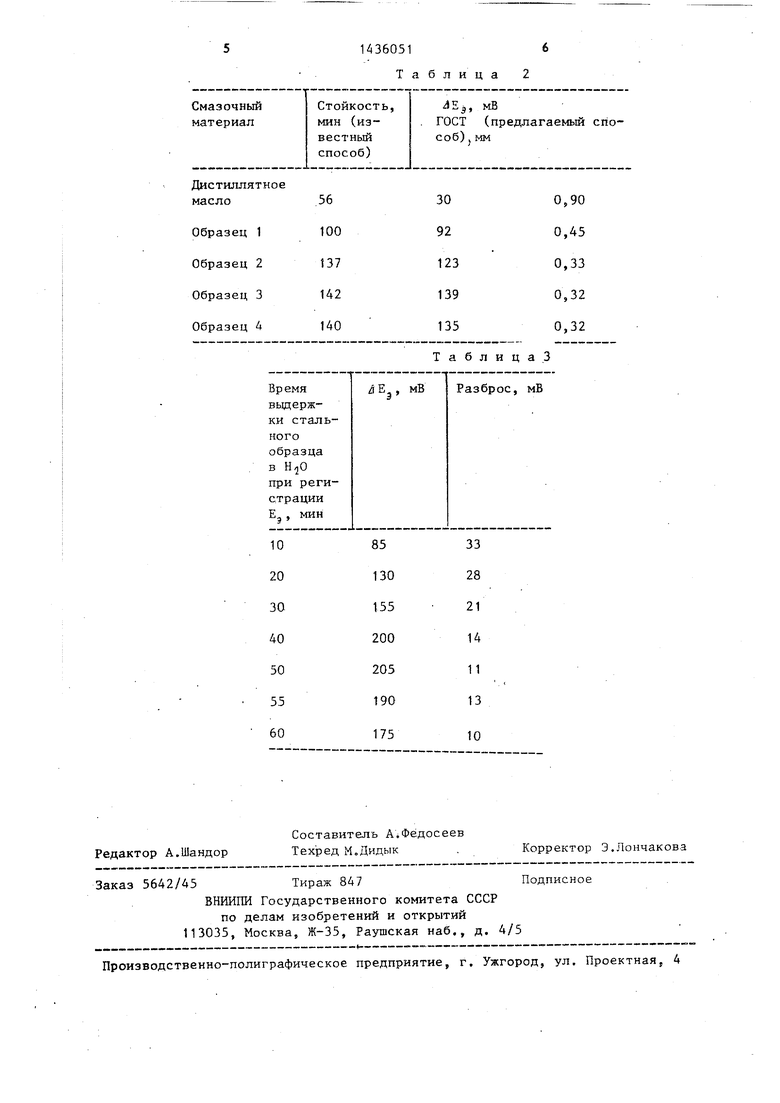

Пример 3. Оценка стойкости граничного слоя гидрожидкости МГЕ- 68В. Формирование граничного слоя на образце производилось в течение 30 мин при 75°С.

Результаты испытаний приведены в табл. 3.

Для лучшей дифференции испытуемых смазочных материалов, при которой величина ЛЕ , наибольшая, целесообразно принять время измерения Е. 40- 50 мин.

Предлагаемый способ позволяет проводить экспресс-прогнозирование ком ппекса важных эксплуатационных - свойств нефтепродуктов и других смазочных материалов при одновременном упрощении процедуры и снижении материалоемкости испытаний. Способ успешно используется при разработке новых смазочных материалов, подборе присадок, исследовании механизма смазочного и защитного действия, прогнозировании триболоГических свойств нефтепродуктов,

Формула изобретения

Способ оценки стойкости граничных

слоев смазочных материалов, включающий очистку поверхности образца и формирование граничного слоя путем вьщержки образца в исследуемом смазочном материале, отличающ и и с я тем, что, с цепью упрощения, проводят измерение стационарного электродного потенциала поверхности образца в дистиллированой воде до и после выдержки образца с

исследуемым смазочным материалом, причем значение потенциала определяют после вьщержки образца в дистиллированной воде в течение 40 - 50 мин, и по величине разности стационарного потенциала оценивают

стойкость граничных слоев смазочных материалов, причем величина смещения стационарного электродного потенциала в положительную область пропорциональна стойкости.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки влияния нефтепродуктов на физико-химическое состояние поверхностей металлов | 1981 |

|

SU1004857A1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2326156C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2426771C2 |

| Приработочное масло | 2016 |

|

RU2614857C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2131450C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2341555C1 |

| СПОСОБ ИСПЫТАНИЯ СМАЗОЧНЫХ МАТЕРИАЛОВ ДЛЯ ОПОР БУРОВЫХ ДОЛОТ | 2005 |

|

RU2318199C2 |

| Смазочная композиция для гидравлических систем сельскохозяйственной техники | 2021 |

|

RU2760456C1 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| Способ получения компрессорного масла | 2022 |

|

RU2801804C1 |

Изобретение относится к способам оценки эксплуатационных свойств нефтепродуктов и других смазочных материалов. Цель - упрощение и обеспечение возможности прогнозирования свойств смазочных материалов.Способ оценки стойкости граничных слоев смазочных материалов включает очистку поверхности образца и формирование граничного слоя путем вьщержки образца в исследуемом смазочном материале. Для достижения цели проводят измерение стационарного электродного потенциала поверхности образца в дистиллированной воде до и после вьщержки образца с исследуемым смазочным материалом. Значение потенциала определяют после вьщержки образца в дистиллированной воде от 40 до 50 мин. По величине разности стационарного потенциала оценивают стойкость граничных слоев смазочных материалов, причем величина смещения стационарного электродного потенциала в положительную область пропорциональна стойкости. 3 табл. (О (Л

Дистиллятное

О,, 90 0,45 0,33 0,32 0,32

Таблица 3

| Автомат для сборки и сварки скребков со звеньями цепи | 1981 |

|

SU1004057A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Lisowski Z | |||

| Einsatz der Almen- Willand - M&schine Zur Bewertung der Wirksamkeit won Greuzschichten | |||

| Schmierungstechnik, 1985, В 16, № 2, S.56-57. | |||

Авторы

Даты

1988-11-07—Публикация

1987-04-29—Подача