4

оэ |

оо а

Изобретение откосится л- про;-1звод- ству минеральных удобрений, исполь- зуемых в сельском хозяйстве под различные культуры.

Цель изобретения - интенсификация процесса при одноврег- Зенной стабилизации соотношения питательных ве цеств в удобрении.

Способ получения сложных удобрений включает яейтрализаци;о фосфорной кислоты аммиаком в поле центробежных сил путем тангенщгАлытого ввода рао

агентов 3 последующее грапулр1ро:ван е

продукта,,, причем на неи7 р-агп-1зацию до полнительно подают 40 45%-нь 1 водный раствор солей .. и (NH.)o SO при их соотношении. равнс;м (0, ); , Целесообразно реагенты подавать на нейт рапизациш со скоростярги; аммиак 200-300 м/с, кисоаота 4-12, абсорбционньш раствор 4--S м/с.

Фосфорная кислота к аммиак, взаимодействуют в поле центробежных сил в условиях экзотермической реакции с выделением тепла. В результате экзо- тep ш:чecкoй реакции испаряется вода И в виде перегретого пара удйшяется вместе с отходящими газамр.. Однакоэ остат очное содержание влги и в образующей пульпе, необходимое для ее текучести, не позволяет интенсифицировать процесс,, сншкая его лрозводи- т ельность,

Подача кислого бисулы1|ата NH4HS04. в поле взаимодейс;твк.р основных компонантов с одновременной ei o нейтрализацией аммиаком с одной стороны может обеспечить увеличение суммарного экзотермического э кректа, в результатечего количество испаряющейся в.пага возрастает, а остаточное содержание ее в пу.пьпе снижается. Последнее могло бь:: интенсифиц:ировать процесс получения сложного удобрения увеличивая выход готового продукта, ко при этом резко падает текучесть пульпы.: так как увеличивается ее вязкость.

Для того, чтобь текучесть цульгы не ухудшсшась вместе с бисульфатом aNMOtn-iH NH-jHSO/i подают также вод1-1ый раствор со.; ш (NH iJeSO, ксторьк обладает высокой рггстворимостью и обеспечивает хорошун5 текучес - ь пульпы, В результате этого процесс интенсифицируется становится технологичнъ1М и легко заправляемым. Кроме того,,

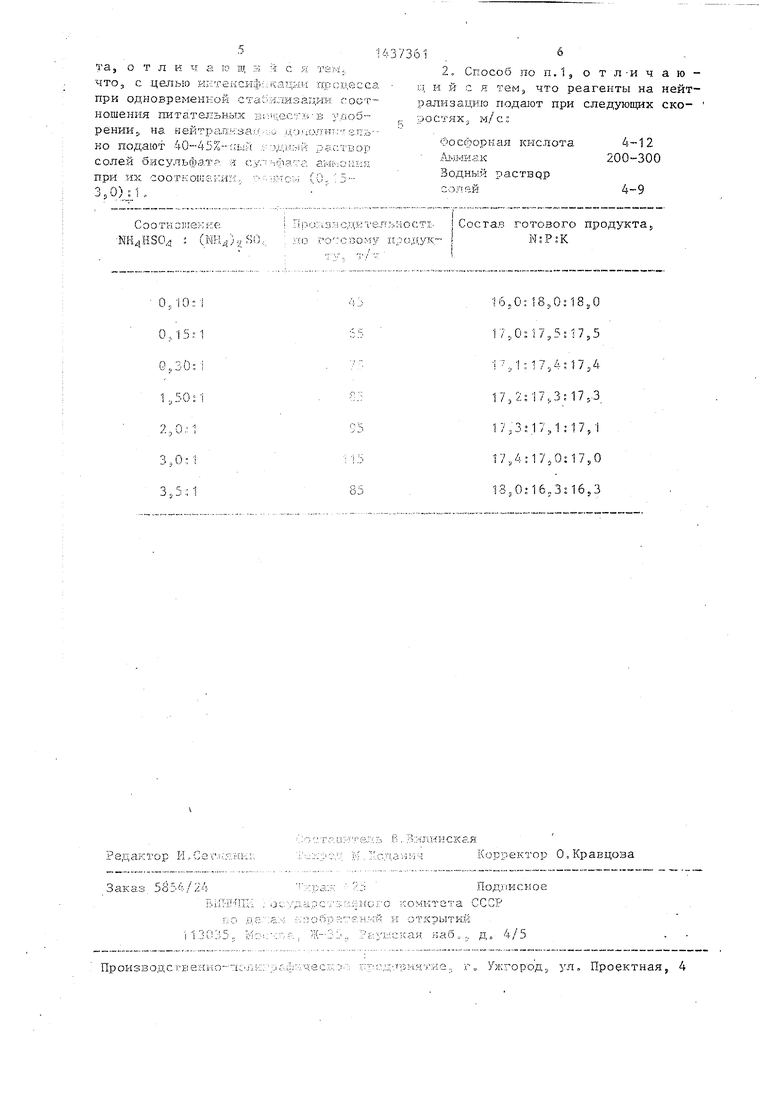

подача смеси солей бисульфата и сульфата аммония обеспечивает стаби- .пизац1- ю соотнощения питательных ком- ,„ понентов в готовом продукте. Объясняется это тем, что при нейтрализации фосфорной кислоты аммиаком в поле центробежных сил возможны большие потери аммиака, вследствие чего со IQ держание азота в готовом продукте падает нкйсе нормьь Подача смеси солей бисульфата и сульфата аммония на нейтратп зацию позволяет ввести в продукт дополнительное количество |5 азота стабилизируя соотношение питательных веществ.. Целесообразность выбранного соотношения : ()2.504 0515-350:1 подтверлода- ется дапньпчи опытно-промышленных ис- п пытаний, приведенных в таблице.

и

0

0 5

0

:5

Условия опыта: концентрация раствора А0%., скорость подачи кислоты 10 м/с, скорость подачи a миaкa 200 м/с, скорость подачи раствора 4-9 м/с.

Из таблицы ВИДНО; что наибольший выход готового продукта соответствует соотношению NH4HSOxi : (NH); SO в диапазоне (О,15-3,0):1. Низкая производительность ггри соотношении (КНд)304 менее 0,10 связана с избыточным количеством влаги в пульпе, которое объясняется небольшим испарением, вследствие недостаточного экзотермического эффек у мекьшение выходка готового продукта при соотношении более 3;0:1 объясняется тем, что в этом случае наблюдается резкое увеличение температуры пульпы, ведущее к ее загустева- ни10„ Для восстанов.пения текучести пульп.ы необходимо ввести в процесс добавочное количество воды, что приведет к снижению производительности системы.

Выбранный нами интервал соотноше- НИ15 солей с одной стороны позволяет увеличить производительность по го- товомл продукту вследствие низкого содержания влаги в пульпе боль- шогг; экзотермического эффезста, а с дРугоГ стороны обеспечи5 пот текучесть получаемой пузП)ПЫ в сиязи с оптимальной растворимостью ее при К(.ра- цнг:; смеси солей равной 40-45)4,

Оптимальная концентрация водного раствора смеси солен находится в интервале АО-45%. Целесообразность этого интервала заключается в том, что при концентрации раствора солей ниже 40% в нем находится избыточное количество влаги, которое приводит к уменьшени о производительности систе- мы, а при концентрации выше 45% уменьшается растворимость, что ведет к потере текучести пульпы, ее загус- теванию и неуправляемости технологического процесса.

Скорости подачи реагентов выбраны таким образом, чтобы при максимальной производительности процесса степень использования аммиака была максимальной и процесс гранулирования продукта характеризовался стабильностью с максимальным выходом товарной фракции 1-4 мм до 98%.

Пример 1. 30 т 52%-ной (P,) экстракционной фосфорной кислоты аммонизируют газообразньпу агфша ком в количестве 2,6 т. Кислота поступает со скоростью 4,0 м/с, аммиак --200 м/с. Одновременно в поле центробежных сил подают раствор солей с соотношением (), 0,15:1, концентрацией 40%, в количестве 8 т со скоростью 4 м/с. Полученную пульпу с температурой 125 С и влажностью 8,8% HjO направляют в аммонизатор-гранулятор, где происходит гранулирование шихты совместно с плавом аммиачной селитры, подаваемой в количестве 32 т. В гранулятор поступает также ншдкий аммиак в количестве 1,2 т. Температура плава аммиачной селитры 135 С. Шихту из гранулятора с температурой и влажностью 2,2% направляют в сушильный барабан, где высушивается до остаточной влажности 0,8% .

Далее шихту подают на классификацию и дробление. Готовый продукт в количестве 65 т охлаждается и поступает н а склад,. Состав готового продукта N 23,6, 24,3.

Пример 2. 55т экстракционной фосфорной кислоты аммонизируют газообразным аммиаком в количестве 4,8 т при следу1ош;их скоростях подачи: кислота - 12 м/с, аммиак - 350 м/с. В полученную пульпу со скоростью 9 м/с подают смесь солей бисульфата и сульфата аммония в количестве 15 т с соотношением 3,0:1 и концентрацией 45%. Образующуюся смесь направляют в аммонизатор-грану0

лятор, в котором шихту гранулируют с одновременной подачей плава аммиачной селитрь в количестве 59 т, до- аммонизацией жидким аммиаком, подаваемым в количестве 2,2 т. В грану- ляторе происходит образование гранул при и влажности 2,5%. Шихта из гранулятора поступает в сушильный барабан, где происходит ее высушивание при температуре газов на входе 180°С и выходе 85 С до, остаточной влажности, 1,0% . Затем шихта проходит стадии классификации и дробле5 ния. Готовый продукт в количестве 115 f охлаждают в холодильнике кипящего слоя и подают на склад. Продукт имеет следующий состав: N 24,0, РпО.5- 24,0.

0 Пример 3. Экстракционн та фосфорную кислоту в количестве 36 т подают со скоростью 10 м/с и аммони- газообразным аммиаком в количестве 3,1 т при его скорости 250 м/с

5 в поле центробежных сил. Одновременно туда же поступает 42%-ный раствор солей NH4HS04 и (NH4)2SOx) с соотношением 1:1 соответственно. Раствор, подается в количестве 9,5 т со скоростью 7 м/с. Полученную пульпу подат- ют в аммонизатор-гранулятор, где рас- пыливают на слой ретура и гранулируют с одновременной подачей плава аммиачной селитры в количестве 39 т жидкого аммиака в количестве 1,5 т. Температура шихты в грануляторе 83 С, влажность 16% . Шихта далее поступает в сушильный барабан, где высушивается до остаточной влажности

... 0,8% HjO топочными газами, имеющими температуру: на входе 180 С, на выходе . Затем шихта проходит стадии классификации и дробления. Готовый продукт в Количестве 80 т поступает на склад. Состав продукта: N - 24,3, Ра05 - 24,3.

Предлагаемый способ по сравнению с известным позволяет на порядок увеличить производительность процесса по готовому продукту при одновре- (менной стабилизации соотношения питательных веществ в нем.

0

5

5

0

55

Формула изобретения

1. Способ получения сложных удобрений, включающий нейтрализацию фосфорной кислоты аммиаком в поле центробежных сил при тангенциальном вводе реагентов, гранулирование продукTel, отличают Л - л с я там,, что, с целыо кнтексиф-лкации ирс;десса при одновременной стабилизации соотношения питательных вг; иесть в до5-- рении,, на нейтрап:н за л-:к; 1л-.:11;олнт:-г ;:ь- ко подают 40-45%-- гый r-. раствор солей бисульфат я c.yv: фя/гг при их сооткоше;-:ин, -- - -vTc:.; (0, 5- 3,0):1„

14373616

2, Способ по п.1э о т л-и ч а, и к с л тем, что реагенты на рзлизацию подают при следующих ростях „ м/с,°

0О сфоркая кислота

-Ai4ij4 Ha.K

Водный pacTBQp

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2411226C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, ФОСФОР И СЕРУ | 2009 |

|

RU2408564C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2009 |

|

RU2407727C1 |

| Способ получения гранулированного комплексного удобрения | 1983 |

|

SU1118627A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2412140C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| Способ получения гранулированного комплексного удобрения | 1975 |

|

SU596564A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2010 |

|

RU2435750C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2009 |

|

RU2411225C1 |

Изобретение относится к производству сложных минеральных удобрений и позволяет интенсифицировать процесс по готовому продукту при одновременной стабилизации в нем соотношения питательных, веществ. Способ осуществляют путем нейтрализации фосфорной кислоты аммиаком в присутствии 40- 45%-ного водного раствора солей бисульфата и сульфата аммония при их соотношении (О,15-3,0):1, в поле . центробежных сил при тангенциальном вводе реагентов, последующее гранулирование готового продукта. Ввод реагентов на нейтрализацию осуществляют при следующих скоростях их подачи, м/с: фосфорная кислота 4-12, аммиак 200-300, водньш раствор солей 4-9. Производительность процесса по способу увеличивается до 85- 115 т/ч. Состав продукта: N 23,6- § 24,3; РЗ 05- 24,0-24,3. 1 з.п. ф-лы, 1 табл. (Л

I Пг1о;,.з: ;сди1 елькост1. I Состав готового продукта, : (НН4);;ЯО, : по го :свому- иродук- |N:P;K

3 „ Ь :; 1

1б,0:18,0:18эО 1 7 ,0 Г1 7., 5 ; 1 7 ., 5 1%1И7,А:17,4 17,2ri7,3:17;.3 17,3:17,1:17,1 17,4:17,0:17,0 18,0.-16„3г1б,3

| Способ получения сложных удобрений и аппарат для его осуществления | 1975 |

|

SU565904A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-11-15—Публикация

1987-02-20—Подача