4

со

00

а

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиамидная пряжа и способ ее изготовления | 1990 |

|

SU1834923A3 |

| Способ получения переплетенной комплексной нити | 1990 |

|

SU1825381A3 |

| Способ изготовления композиционного материала | 1989 |

|

SU1836511A3 |

| СПОСОБ ПОЛУЧЕНИЯ БИКОМПОНЕНТНОГО ВОЛОКНА ТИПА "ЯДРО-ОБОЛОЧКА" | 1990 |

|

RU2044804C1 |

| Устройство для нагревания пряжи | 1989 |

|

SU1838471A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГРУБОЙ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 1991 |

|

RU2009283C1 |

| ТКАНЬ | 1989 |

|

RU2041984C1 |

| Способ получения смешанной хлопковой пряжи для износостойких тканей | 1991 |

|

SU1834927A3 |

| Способ получения полиэфирного волокна | 1975 |

|

SU1299519A3 |

| Способ получения текстурированной полиэфирной пряжи | 1972 |

|

SU655330A3 |

Изобретение относится к области производства химических нитей. Цель изобретения - улучшение качества нитей за счет повышения прочности, понижения остаточной усадки и уменьшения натяжения при усадке. При осуществлении способа изготовления переплетенной вытянутой полиэфирной пряжи. с низкой усадкой операции релаксации, переплетения и намотки осуществляют при температуре от 90 до . 5 з.п. ф-лы, 1 ил. о

см

1 1

Изобретение относится к производству химических нитей.

Цель изобретения - улучшение качества за счет повышения прочности, понижения остаточной усадки и уменьшения натяжения при усадке.

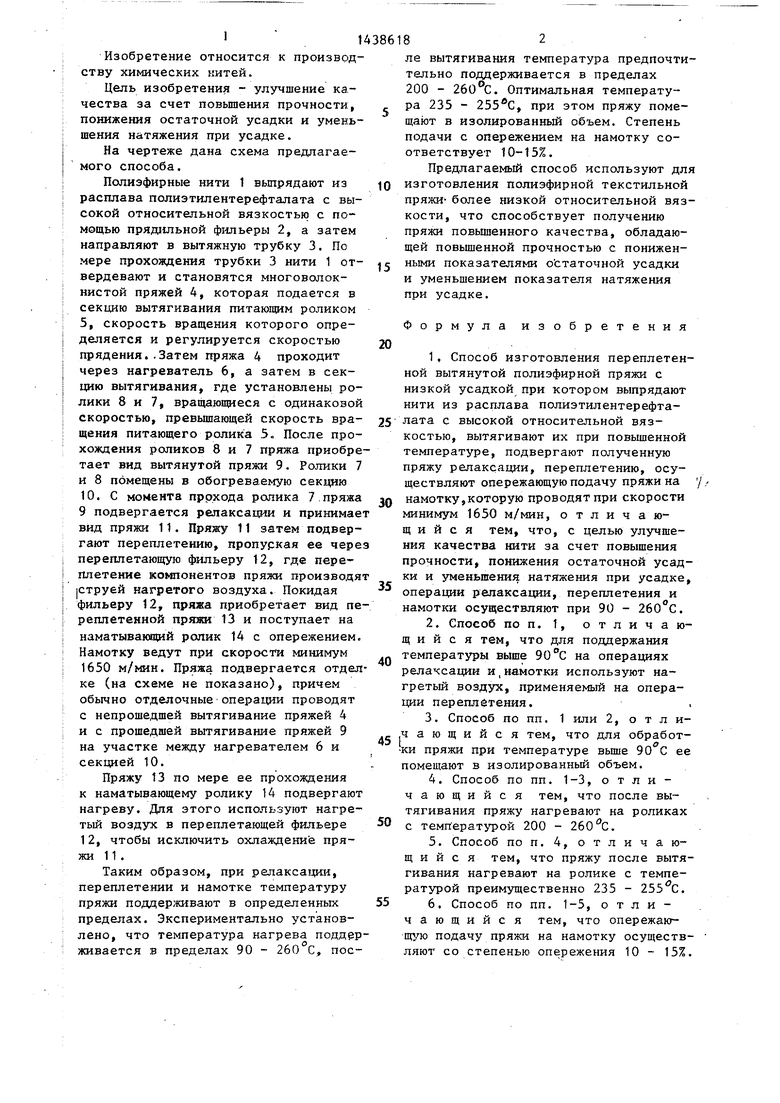

На чертеже дана схема предлагаемого способа.

Полиэфирные нити 1 выпрядают из расплава полиэтилентерефталата с высокой относительной вязкостью с помощью прядильной фильеры 2, а затем направляют в вытяжную трубку 3. По мере прохождения трубки 3 нити 1 от- вердевают и становятся многоволокнистой пряжей 4, которая подается в секцию вытягивания питающим роликом 5, скорость вращения которого определяется и регулируется скоростью прядения..Затем пряжа 4 проходит через нагреватель 6, а затем в секцию вытягивания, где установлены ролики 8 и 7, вращаюпщеся с одинаковой скоростью, превышающей скорость вра- щения питающего ролика 5. После прохождения роликов 8 и 7 пряжа приобретает вид вытянутой пряжи 9. Ролики 7 и 8 помещены в обогреваемую секцию 10. С моь4ента пррхода ролика 7 пряжа 9 подвергается релаксации и принимае вид пряжи 11. Пряжу 11 затем подвергают переплетению, пропуркая ее чере переплетающую фильеру 12, где переплетение компонентов пряжи производя |струей нагретого воздуха. Покидая

фильеру 12, пряжа приобретает вид переплетенной пряжи 13 и поступает на наматывающий ролик 14 с опережением. Намотку ведут при скорости минимум 1650 м/мин. Пряжа подвергается отделке (на схеме не показано), причем обычно отделочные операции проводят с непрошедшей вытягивание пряжей 4 и с прошедшей вытягивание пряжей 9 на участке между нагревателем 6 и секцией 10.

Пряжу 13 по мере ее прохождения к наматывающему ролику 14 подвергают нагреву. Для этого используют нагретый возду: с в переплетающей фильере 12, чтобы исключить охлаждение пряжи 11.

Таким образом, при релаксации, переплетении и намотке температуру пряжи поддерживают в определенных пределах. Экспериментально установлено, что температура нагрева поддерживается в пределах 90 - 260 С, пос

0 5 л

5

0

5

0

5

182

ле вытягивания температура предпочтительно поддерживается в пределах 200 - 260°С. Оптимальная температура 235 - 255®С, при этом пряжу поме- щакзт в изолированный объем. Степень подачи с опережением на намотку соответствует 10-15%.

Предлагаемый способ используют для изготовления полиэфирной текстильной пряжи- более низкой относительной вязкости, что способствует получению пряжи повышенного качества, обладающей повьшенной прочностью с пониженными показателями о статочной усадки и уменьшением показателя натяжения при усадке.

Формула изобретения

/J

8

7

ГЬ-гг

-74

| Патент США № 4349501, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1988-11-15—Публикация

1985-05-21—Подача