Изобретение относится к технологии получения химических волокон, в частности к получению бикомпонентных синтетических волокон типа "ядро-оболочка", обладающих антистатическими свойствами, которые могут быть использованы в качестве спецодежды, рассеивающей электрические заряды.

Известен способ получения бикомпонентного синтетического волокна одновременным экструдированием термопластичных композиций ядра и оболочек через фильеры с круглым сечением отверстий. Оболочка неэлектропроводна. Полимер ядра делают электропроводящим введением в него электропроводного углерода. Оболочка придает волокну прочность, защищает ядро [1]

Однако, эти волокна не обладают достаточно высоким антистатическим эффектом.

Наиболее близким изобретению является способ получения бикомпонентного волокна типа "ядро-оболочка", согласно которому одновременно экструдируют полимерную композицию, составляющую ядро, через отверстия канала, расположенного над капилляром фильеры, а полимерную композицию, составляющую оболочку, по всем направлениям вдоль окружности входного направления капилляра фильеры до полного окружения компонента ядра, экстракт затем отверждают и получают волокно, имеющее в поперечном сечении ядра три зубца с отношением радиуса наименьшей окружности, охватывающей трехзубчатое ядро, равным 2 5 [2]

Задачей изобретения является улучшение технологичности процесса, обеспечивающего получение бикомпонентного волокна с более защищенным ядром, обладающего высоким антистатическим эффектом.

Задача решается за счет того, что в известном способе обеспечивают увеличение потока композиции, составляющей оболочку, в зонах между зубцами фильеры, по сравнению с потоком в зонах у зубцов при соотношении L/D для каждого зубца, равно 1/3, где L расстояние между центральной точкой на линии, проведенной между нижними точками смежных углублений на каждой стороне зубца и самой удаленной точкой на зубце; D наибольшая ширина зубца, измеренная перпендикулярно.

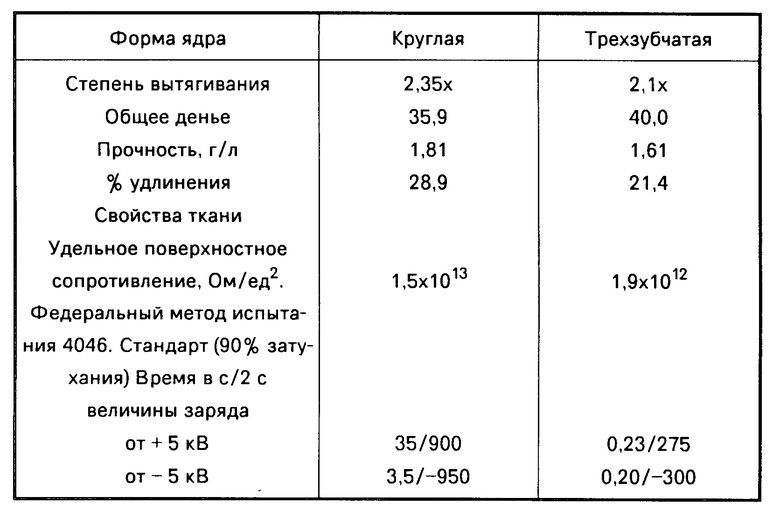

На фиг. 1 схематично представлено поперечное сечение, состоящее из ядра и оболочки волокна, в котором трехзубчатое ядро окружено оболочкой, что видно из увеличенной микрофотографии. Методика определения коэффициента модификации известна. Коэффициентом модификации является отношение радиуса наименьшей окружности, охватывающей трехзубчатое ядро, к радиусу наибольшего круга, который может быть описан в трехзубчатом ядре, в котором зубцы соприкасаются, т.е. это отношение A/B.

Для определения отношения L/D для зубцов (фиг. 1) проводят первую линию, соединяющую нижние точки рядом расположенных углублений по обеим сторонам зубца, а вторую линию проводят из центра первой линии к наиболее удаленной точке зубца.

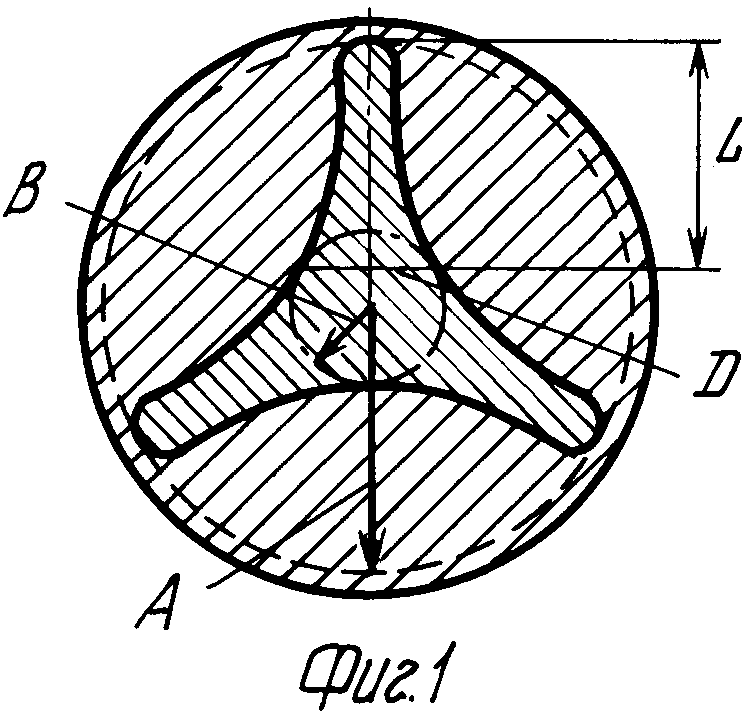

На фиг. 2 схематично представлено поперечное сечение круглого волокна с четырехзубчатым ядром.

Формирование волокон изобретения может быть осуществлено с помощью обычного оборудования для придания двухполимерных волокон, состоящих из ядра и оболочки, с соответствующим учетом различных свойств двух компонентов.

Улучшенный способ является модификацией обычного способа прядения бикомпонентного расплава ядра и оболочки. В обычном способе поток сырьевого полимера ядра и поток сырьевого полимера оболочки направляют в оснастку фильеры, включая фильтры и сетки, и к пластине, распределяющей потоки расплавленных потоков полимеров на пути к отверстию, формирующего ядро и окружающего его оболочкой.

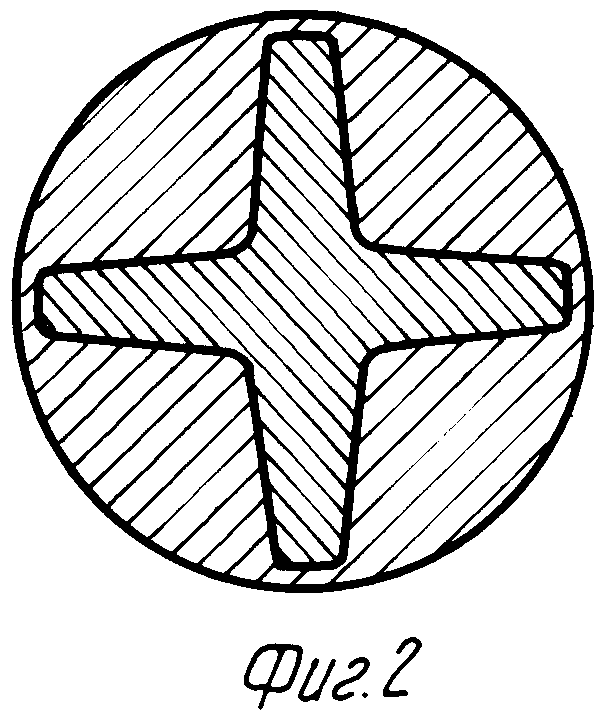

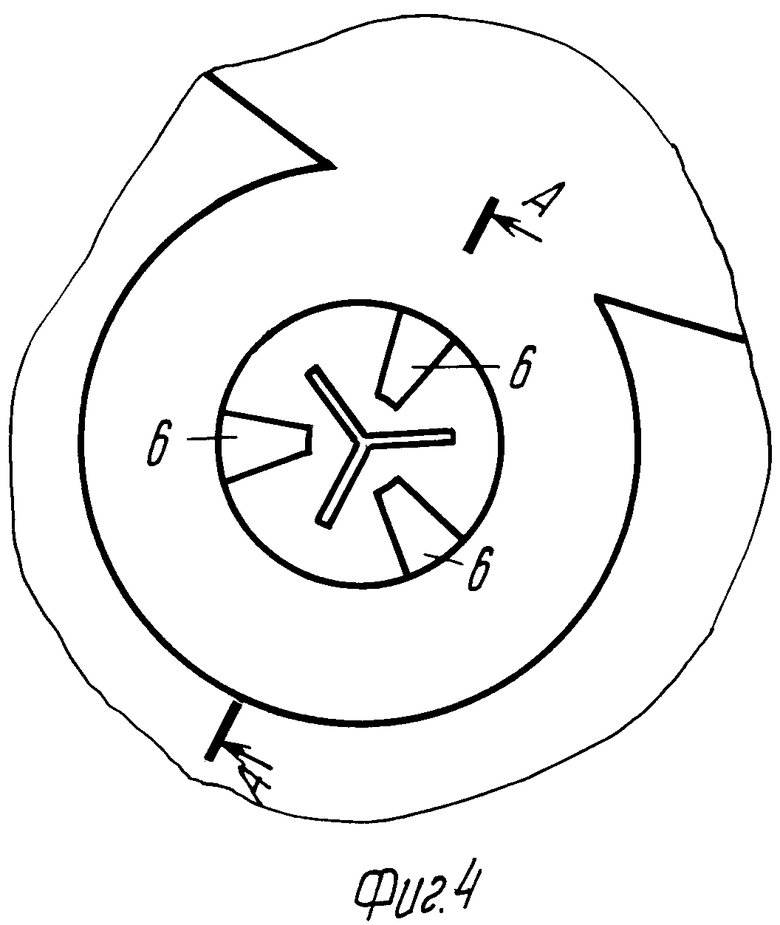

На фиг. 3 представлена распределительная и прядильная пластина, сечение А-А на фиг. 4. На фиг. 4 представлена распределительная пластина, вид снизу.

Полимер ядра подают в канал 1 и выпускают над входом в капилляр 2 пластины 3 фильеры. Полимер оболочки подают по каналу 4 пластины 5 в пространство между пластинами 3 и 5, устанавливаемыми с помощью клиньев (не показаны). Полимер оболочки подают со всех направлений по отношению к потоку полимера ядра вблизи входа в капилляр 2 фильеры и оба потока проходят через капилляр 2 во взаимосвязи оболочка-ядро и наконец на отверстия фильеры (не показано) на выходе из капилляра 2. Улучшенным способом получают зубцы ядра более четкой конфигурации. Это достигается регулированием потока расплавленной композиции компонента оболочки относительно потока полимера ядра в разделочных секциях вдоль окружности входного отверстия в капилляр с протеканием полимера оболочки в зоны между зубцами в большем количестве, чем в зоны у зубцов. Этого можно добиться увеличением прохода для полимера в капилляр только в тех секциях, которые ведут в зоны между зубцами. На фиг. 3 и 4 видно, что в пластине 5 вытравлены углубления 6, чтобы в области между зубцами в повышенном количестве попадал поток полимера оболочки.

Оболочка волокна может состоять из любого экструдируемого синтетического термопластичного волокнообразующего полимера или сополимера. В их числе полиолефины такие, как полиэтилен и пропилен, полиакриловые полимеры, полиамиды и полиэфиры волокнообразующего молекулярного веса. Особенно приемлемы в качестве полимеров оболочки полигексаметиленадипамид, поликапролактам и полиэтилентерефталат.

Прочность на разрыв и другие физические свойства предлагаемых волокон в первую очередь зависят от полимера оболочки. Для высокопрочных волокон используют полимеры большего молекулярного веса и полимеры, позволяющие достигать больших степеней вытягивания. Хотя и не подвергавшиеся вытягиванию волокна могут обладать достаточной для некоторых целей прочностью, тем не менее рекомендуются вытянутые волокна. В некоторых областях применения, например там, где волокна должны быть подвергнуты обработке при высокой температуре вместе с другими волокнами, при набухании струей горячей жидкости или других операциях по уплотнению тканей важно, чтобы полимер оболочки имел достаточно высокую температуру плавления с целью избежать ненужного размягчения или плавления полимера.

Ядро волокон с антистатическими свойствами состоит из электропроводящего углерода, диспергированного в полимерной термопластичной матрице. Материал ядра выбирают с учетом в первую очередь проводимости и технологичности. Углерод в ядре может применяться в концентрации 15-50% Найдено, что 20 35% обеспечивают предпочтительный уровень высокой удельной проводимости с сохранением приемлемого уровня технологичности.

Полимер ядра может быть выбран из той же группы, что и полимер оболочки, или это может быть не образующий волокон полимер, поскольку он защищен оболочкой. У не обладающих антистатическими свойствами полимеров ядро бикомпонентных волокон будет непроводящим.

Область поперечного сечения ядра композитного волокна должна быть всего лишь достаточной для придания волокну необходимых антистатических свойств и может составлять всего 0,3% предпочтительно по меньшей мере 0,5% вплоть до 35% объема волокна. Нижний предел определяется в первую очередь возможностями получения состоящих из ядра и оболочки волокон достаточно равномерных по качеству с поддержанием непрерывности ядра при его малых объемах.

Могут быть применены обычные способы вытягивания волокон, но должны быть приняты меры, чтобы избежать острых углов, наличие которых повышает тенденцию к разрушению или повреждению ядра обладающих антистатическими свойствами волокон. В целом рекомендуется горячее вытягивание, т.е. способ, в котором в ходе вытягивания используют нагревание какого-то вспомогательного волокна. Этим создается тенденция к дальнейшему размагничиванию материала ядра, что способствует вытягиванию волокон. Подобные волокна с антистатическими свойствами могут быть скручены с обычными синтетическими не подвергающимися вытягиванию волокнами и совместно вытянуты.

Для общих целей предлагаемые волокна имеют величину денье на волокно (днв) менее 50, предпочтительно менее 25 днв.

Предлагаемые волокна способны обеспечить прекрасную защиту от статического электричества во всех видах текстильных изделий конечного назначения, в том числе вязаных, тканых, ковровых и нетканых текстильных изделиях. Они могут содержать обычные добавки и стабилизаторы, такие как красители и антиокислители. Волокна могут быть подвергнуты всем видам обработки текстильных изделий, в том числе, гофрированию, уплотнению, чистке, отбеливанию и т. д. Они могут применяться в сочетании со штапелем или волокнистой пряжей и могут быть использованы в виде рубленых волокон или непрерывных волокон.

Такие волокна могут сочетаться с другими нитями или волокнами на любой приемлемой стадии изготовления пряжи (например, прядения, вытягивания, уплотнения, скручивания, перемотки, сучения пряжи) или в ходе изготовления пряжи. Необходимо принять меры по сведению к минимуму нежелательного разрыва волокон с антистатическими свойствами в ходе указанных операций.

После выхода из отверстия фильеры бикомпонентный поток охлаждается и начинает затвердевать. Как правило, нежелательно прилагать слишком высокие растяжения при прядении электропроводящих волокон, поскольку при этом уменьшаются их антистатические свойства. Это ограничение не относится к другим бикомпонентным волокнам.

Методы испытания

Прочность на разрыв и удлинение пряжи определяют согласно ASTMD 2256-80. Известны методика определения относительной вязкости (LRV) полиэфирного полимера [3] методика определения относительной вязкости (RV) полиамидов [4] Поверхностное удельное сопротивление тканей определяют методом испытания ААТСС 76-1987. Электростатическую склонность ковриков определяют методом испытания ААТСС 134-1986. Данные по затуханию статического заряда получают методом 4046. Федеральный стандартный метод испытания N 101С. Коэффициент модификации и отношение L/D определяют по микрофотографиям поперечного сечения, что общепринято в данной области.

В примерах 1 3 описаны многозубчатые ядра предлагаемых волокон.

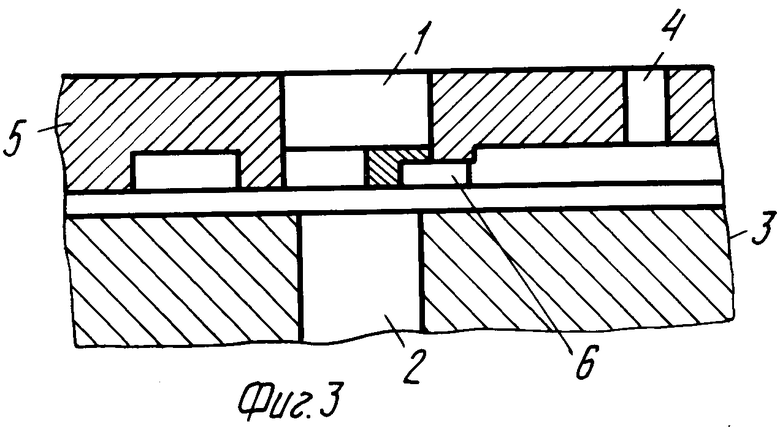

П р и м е р 1. Состоящие из ядра и оболочки волокна с оболочкой из полиэтилентерефталата (LRV 23,5) и полиэтиленовым ядром, содержащим 28,4% углерода, прядут и сматывают без вытягивания при скорости 120 м/мин. Электропроводящее ядро составляет 6% таких волокон. Пряжу из шести полученных волокон нагревают до 140оС и вытягивают в отношениях, указанных в табл. 1. Коэффициент модификации трехзубчатого электропроводящего ядра равен 5 и L/D 3. Пряжа волокон с трехзубчатым ядром темнее, чем пряжа волокон с круглым ядром. После вытягивания полученную пряжу вводят в нарезанную вязаную ткань джерси из 100%-ного полиэфира 28 путем подпитки в пряжу с электропроводящим ядром с интервалами в 5/16 дюйма (7,6 мм). Определенные на таких образцах свойства пряжи и ткани приведены в табл. 1.

Ткани, изготовленные из пряжи с ядром трехзубчатой формы, имеют гораздо более низкое удельное поверхностное сопротивление и более быстрое время затухания статического заряда, чем ткани, изготовленные из пряжи с круглым электропроводящим ядром.

П р и м е р 2. Пряжу из волокон, состоящих из ядра и оболочки (40 денье, 6 волокон), с оболочкой из нейлона-66 (RV 46) и ядром круглой или трехзубчатой формы получают аналогично примеру 1 за исключением того, что их вытягивают при 110оС и степени вытягивания 3,2х. Коэффициент модификации трехзубчатого электропроводящего ядра равен 4 и L/D 2. Полученные волокна с электропроводящими ядрами скручивают с нейлоновой коверной пряжей (1225 денье) и непосредственно ткут в коврики с горизонтальными петлями. Оба коврика исследуют согласно методу испытания ААТСС 134. Коврик, содержащий пряжу с ядрами трехзубчатой формы, дает значительно более низкие значения (0,8 кВ) по сравнению с ковриком, изготовленным из пряжи с круглыми электропроводящими ядрами (1,2 кВ).

П р и м е р 3. Использованием фильеры прототипа получают продукты, состоящие из ядра и оболочки, в которых 24% приходится на центральное электропроводящее ядро и 76% на окружающую ядро оболочку из полиэтилентерефталата. Получают волокна с электропроводящими ядрами круглой или трехзубчатой формы (коэффициент модификации 2,1/1), содержащими 32% углерода ("Вулкан Р" производства фирмы Кэбот Корп.), помещенный к полиэтилену низкой плотности пленочного типа с высоким индексом плавления.

Полученные волокна быстро охлаждают воздухом при 210оС, вытягивают (1,84х) и сматывают со скоростью до 1372 м/с в продукт из 6 нитей (35 денье). После термического отжига (130оС) с целью уменьшения сморщивания продукты ткут в ткани, предназначенные для определения рассеивания электростатического заряда.

Вытканные ткани получают следующим образом.

Неэлектропроводящая пряжа 150 денье, 34 нити 3,3 Z скрученных полиэфирных волокна.

Рассеивающий статический заряд пряжи 100 денье, 34 волокна 4 S скрученных полиэфирных волокон плюс одна нить, рассеивающая статический заряд.

Ткание: 96 концов, 88 прикидок, 8 х 8 переплетений в елочку. Основа: 1 рассеивающая статический заряд нить и 23 неэлектропроводящих конца.

Ткани:

А. Содержащая трехзубчатое ядро.

Б. Содержащая круглое ядро.

Электростатические свойства.

Удельное сопротивление пряжи, ом/см приготовленной длины:

А. 3,7 х 1011.

Б. 7,4 х 1022.

Удельное сопротивление ткани (ААТСС 76-1987), ом/ед2, после термообработки и чистки:

А. Основа 2,9 х 1012, уток 2,7 х 1012.

Б. Основа > 1 х 1014, уток > 1 х 1013.

Использование: для производства спецодежды из синтетических волокон с антистатическими свойствами. Сущность изобретения: экструдируют полимерную композицию, составляющую ядро из полиэтилена с диспергированным в нем электропроводящим углеродом, через отверстия канала, расположенного над капилляром фильер. Одновременно экструдируют полимерную композицию оболочки из полиамида или полиэфира по всем направлениям вдоль окружности входного направления капилляра фильеры до полного окружения компонента ядра, причем в зонах между тремя зубцами фильеры поток увеличивают по сравнению с потоком в зонах у зубцов. Соотношение L/D для каждого зубца равно 1 3. L расстояние между центральной точкой на линии, проведенной между нижними точками смежных углублений на каждой стороне зубца, и самой удаленной точкой на зубце. D - наибольшая ширина зубца, измеренная перпендикулярно L. Отношение радиуса наименьшей окружности, охватывающей трехзубчатое ядро полученного волокна, к радиусу наибольшего круга, вписанного в трехзубчатое ядро, равно 2 5. 2 з.п. ф-лы, 4 ил. 1 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4145473, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1995-09-27—Публикация

1990-05-21—Подача