У///////////////////

tpus.i

/

Изобретение относится к испытательной технике, а именно к способам определения прочности сцепления покрытий с основным материалом. с

Целью изобретения.является повышение точности определения прочности сцепления покрытия с основным материалом путем исключения концентраторов напряжения в покрытии.tO

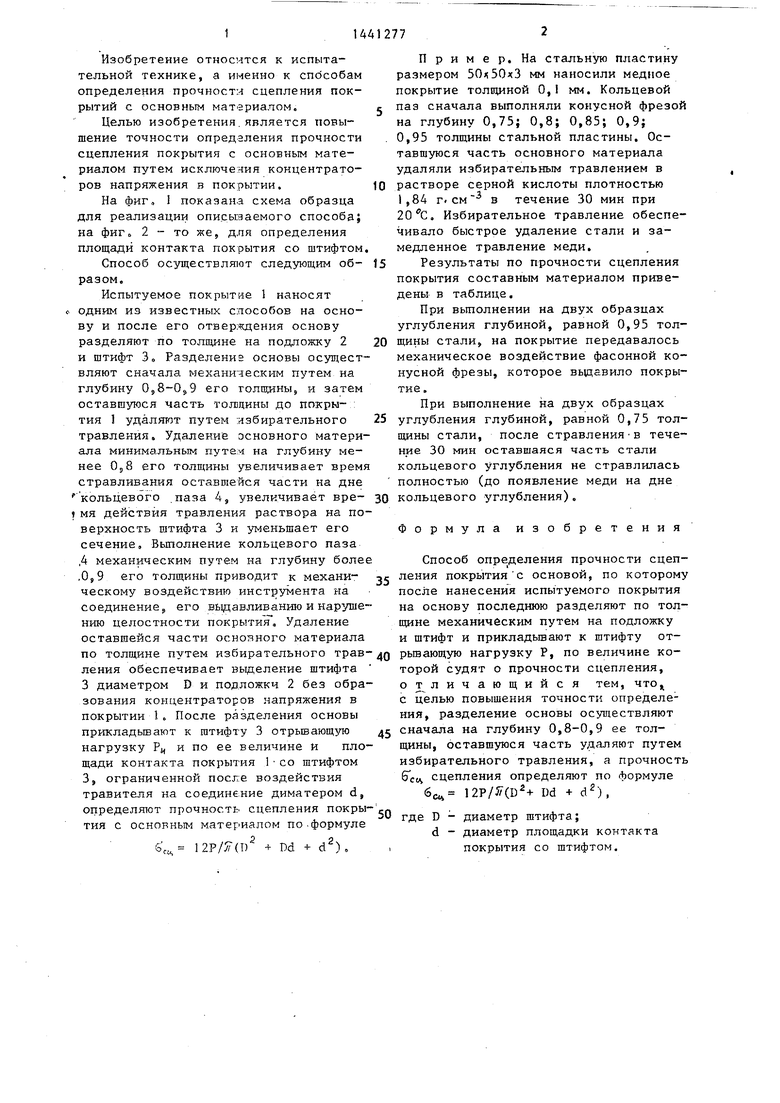

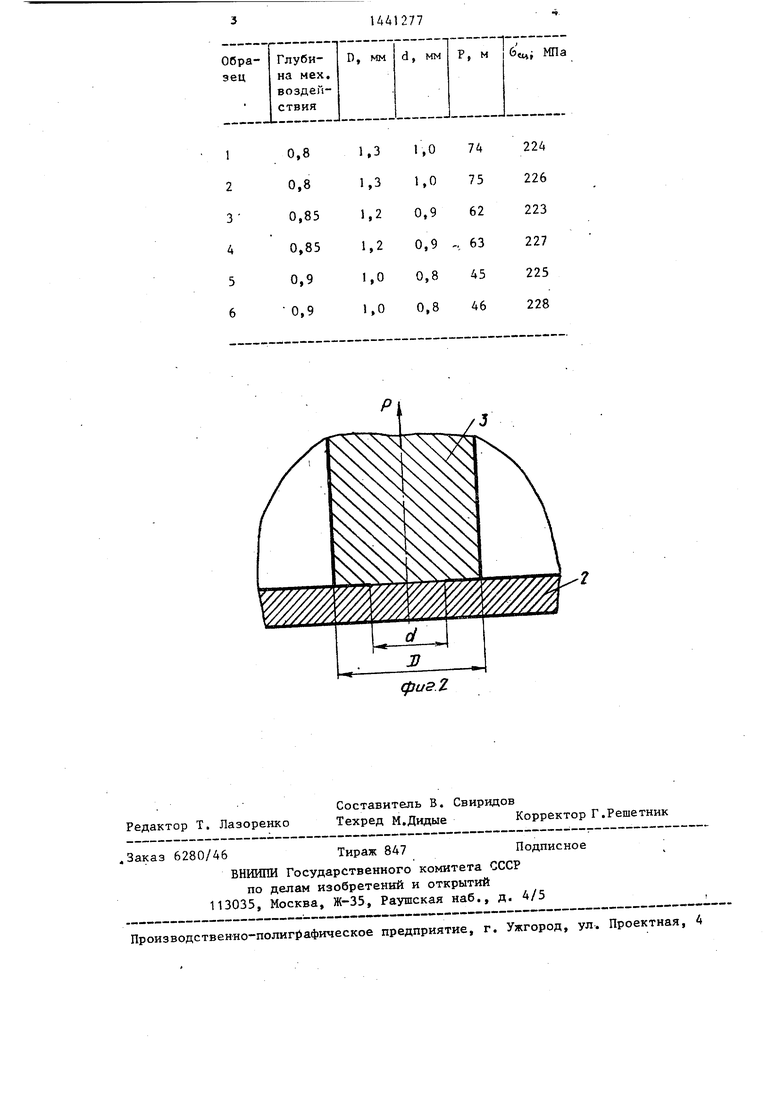

На фиг, 1 показана схема образца для реализации опис-ыааемого способа; на фиг о 2 - то же, для определения площади контакта покрытия со штифтом,

Способ осуществляют следующим об- 15 разом.

Испытуемое покрытие 1 наносят одним из известных способов на основу и после его отвер:едения основу разделяют по толщине на подложку 2 20 и штифт Зо Разделение основы осуществляют сначала механическим путем на глубину 0,8-059 его толщины и затем оставшуюся часть до ппкры- : тия 1 удаляют путем :;1збирательного 25 травления. Удаление основного материала минимальным путем на глубину менее OjS его толщины увеличивает время стравлив ания оставшейся части на дне кольцевого паза 4, увеличивает вре- зО мя действия травления раствора на поверхность штифта 3 и уменьшает его сечение, Вьшолиение кольцевого паза ,4 механическим путем на глубину более ,0,9 его толщины приводит к механи- 35 ческому воздействию инструмента на соединение,, его вьщавливанию и нарушению целостности покрытия. Удаление оставшейся части основного материала по толщине путем избирательного трав- Q ления обеспечивает вьщеление штифта 3 диаметром D и подложки 2 без образования концентраторов напряжения в покрытии 1. После разделения основы прикладьшают к штифту 3 отрьшающзпо 5 нагрузку PJ, и по ее величине и площади контакта покрытия 1 со штифтом 3, ограниченной после воздействия травителя на соедине.ние диматером d, определяют прочность сцепления покры- п тия с основным матер иалом по-формуле

б ,. 12Р/У(1) + Dd -i- d).

П р и м е p. На стальную пластину размером 50)50лЗ мм наносили медное покрытие толщиной 0,1 мм. Кольцевой паз сначала выполняли конусной фрезой на глубину 0,75; 0,8; 0,85; 0,9; 0,95 толщины стальной пластины. Оставшуюся часть основного материала удаляли избирательным травлением в растворе серной кислоты плотностью 1,84 г. в течение 30 мин при . Избирательное травление обеспечивало быстрое удаление стали и замедленное травление меди.

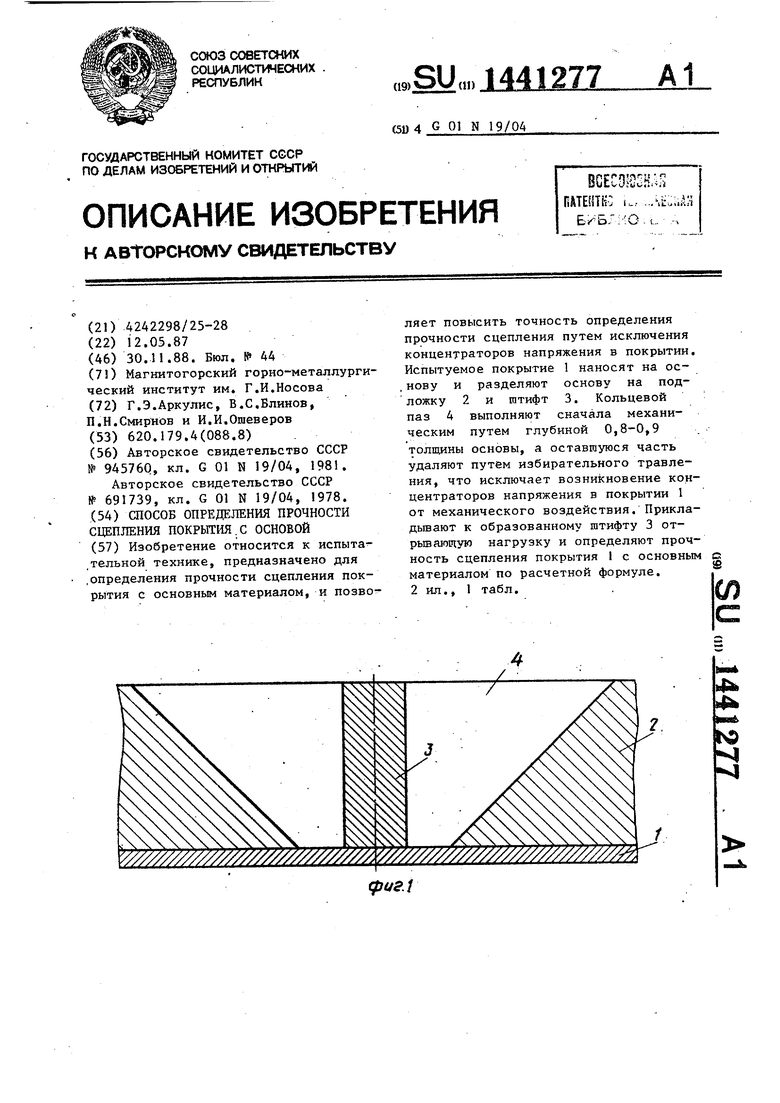

Результаты по прочности сцепления покрытия составным материалом приведены в таблице,

При выполнении на двух образцах углубления глубиной, равной 0,95 толщины стали, на покрытие передавалось механическое воздействие фасонной конусной фрезы, которое вьиавило покрытие.

При выполнение на двух образцах углубления глубиной, равной 0,75 толщины стали, после стравленияв течение 30 мин оставшаяся часть стали кольцевого углубления не стравлилась полностью (до появление меди на дне кольцевого углубления),

Формула изобретения

Способ опре деления прочности сцепления покрытия с основой, по которому после нанесения испытуемого покрытия на основу последнюю разделяют по толщине механическим путем на подложку и щтифт и прикладьшают к штифту от- рьтающую нагрузку Р, по величине которой судят о прочности сцепления, отличающийся тем, что с целью повышения точности определения, разделение основы осуществляют сначала на глубину 0,8-0,9 ее толщины, оставшуюся часть удаляют путем избирательного травления, а прочность G cif, сцепления определяют по формуле

6с ( Dd + d),

где D - диаметр штифта;

d - диаметр площадки контакта покрытия со штифтом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ПЛЕНКИ К ПОДЛОЖКЕ | 2009 |

|

RU2421707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ПОРИСТЫМ ДИЭЛЕКТРИЧЕСКИМ СЛОЕМ В ЗАЗОРАХ МЕЖДУ ПРОВОДНИКАМИ | 2011 |

|

RU2459313C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2253554C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СВЧ ПРИБОРОВ | 2013 |

|

RU2546856C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ПЛЕНКИ К ПОДЛОЖКЕ | 2014 |

|

RU2572673C1 |

| Способ изготовления пули | 2021 |

|

RU2760119C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2419084C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| СПОСОБ ДВУХСТОРОННЕЙ РОТАЦИОННОЙ СВАРКИ ТРЕНИЕМ, СПОСОБЫ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И СТАЛЬНОЙ ПОЛОСЫ С ПОКРЫТИЕМ, УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ РОТАЦИОННОЙ СВАРКИ ТРЕНИЕМ И УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И СТАЛЬНОЙ ПОЛОСЫ С ПОКРЫТИЕМ | 2020 |

|

RU2792732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ НА УТОНЯЕМОЙ ГЕРМАНИЕВОЙ ПОДЛОЖКЕ | 2021 |

|

RU2781508C1 |

Изобретение относится к испыта ,тельной технике, предназначено для .определения прочности сцепления покрытия с основным материалом, и позволяет повысить точность определения прочности сцепления путем исключения концентраторов напряжения в покрытии. Испытуемое покрытие 1 наносят на ос- ,нову и разделяют основу на под- ложку 2 и штифт 3. Кольцевой паз 4 выполняют сначала механическим путем глубиной 0,8-0,9 толщины основы, а оставшуюся часть удаляют путем избирательного травления, что исключает возникновение концентраторов напряжения в покрытии 1 от механического воздействия. Прикла- дьшают к образованному штифту 3 от- рьтающую нагрузку и определяют прочность сцепления покрытия 1 с основным материалом по расчетной формуле. 2 ил., 1 табл.

фиг г

| Устройство для посадки туш скота на путь обескровливания | 1951 |

|

SU94576A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления образца для испытания на адгезионную прочность | 1978 |

|

SU691739A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-30—Публикация

1987-05-12—Подача