Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении инструмента для выдавливания ступенчатых изделий, например поковок корпусов автомобильных свечей зажигания и обоймы привода стартера.

Целью изобретения является повышение качества поковок и стойкости инструмента.

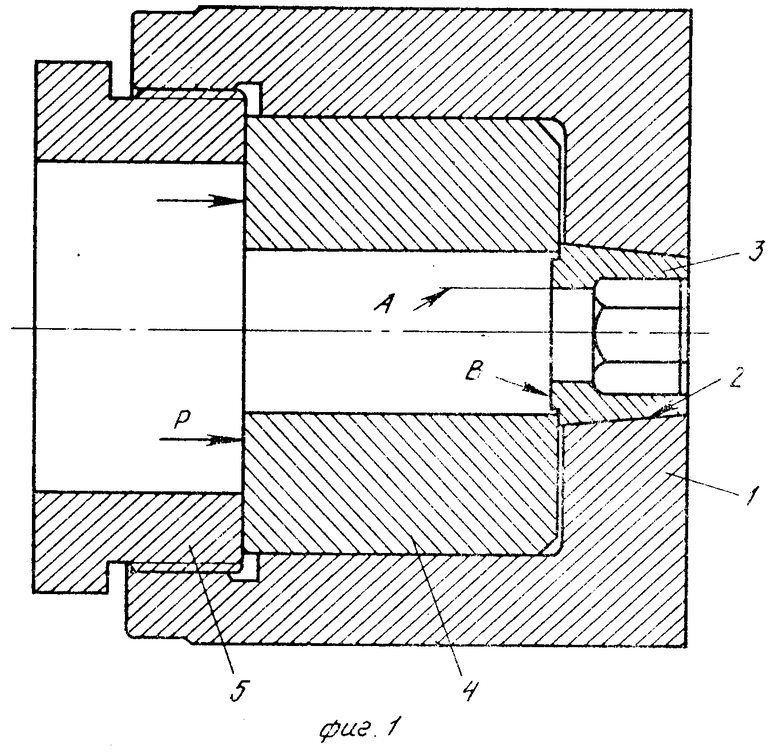

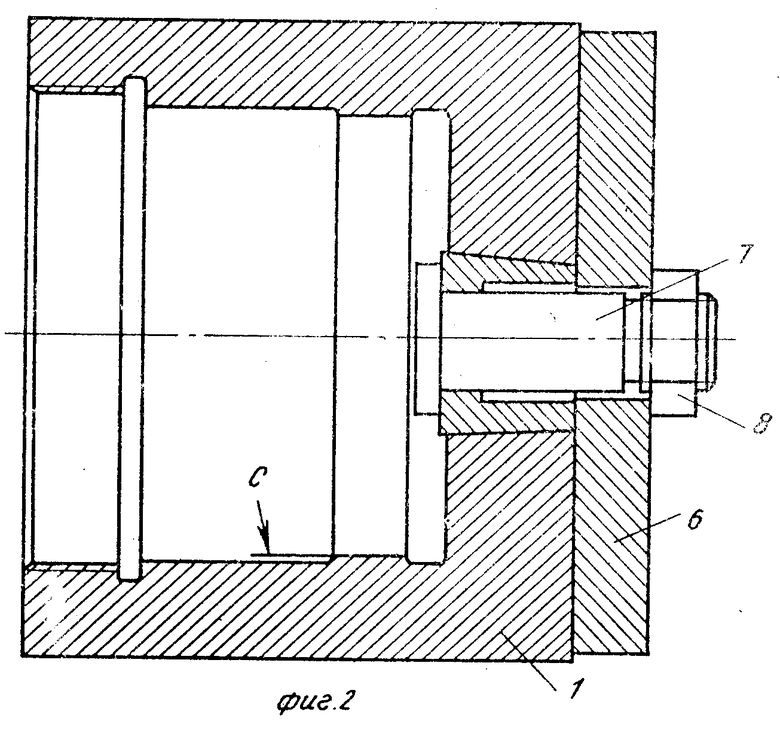

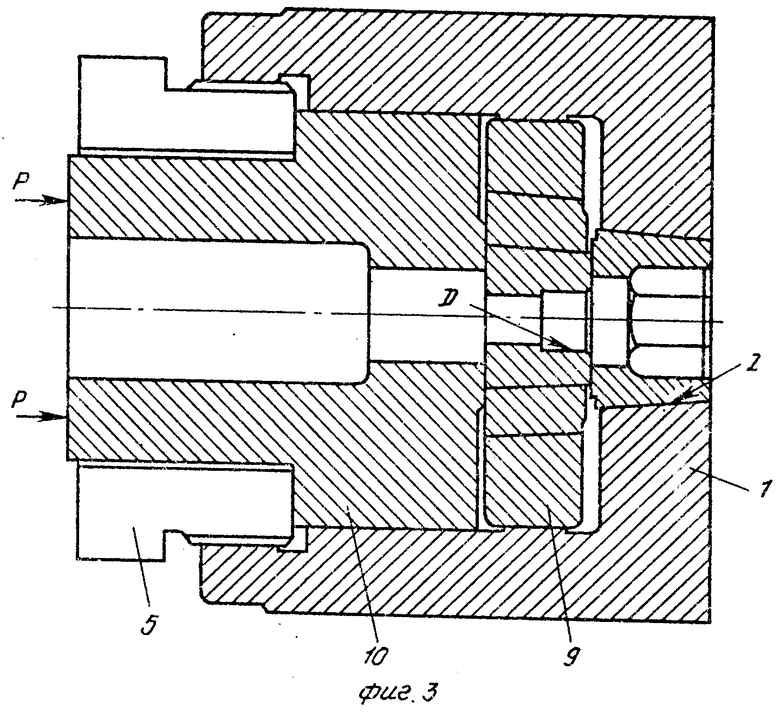

На фиг. 1 изображена схема обработки внутреннего диаметра формующей вставки матрицы в запрессованном виде; на фиг. 2 схема обработки внутреннего диаметра корпуса под вставку второй ступени; на фиг. 3 двуступенчатая матрица в сборе.

Изготовление матрицы производится следующим образом.

В корпусе 1 (см. фиг. 1) обрабатывают коническое отверстие 2 под формующую вставку 3, запрессовывают ее и с помощью технологической втулки 4 и гайки 5 закрепляют в корпусе. Затем обрабатывают внутренний диаметр А формующей вставки 3 и при необходимости торец В. После этого устанавливают элементы для удержания формующей вставки от осевого перемещения оправку 6, шайбу 7 и гайку 8 (фиг. 2). Эти элементы удерживают формующую вставку 3 от выпрессовки. В таком состоянии обрабатывают внутреннюю поверхность С корпуса, устраняя его деформационные искривления. Затем демонтируют элементы 6, 7, 8 для удержания и устанавливают вторую вставку 9 в корпус с гарантированным натягом, тем самым надежно базируя ее в радиальном направлении.

В собранном виде проводят, при необходимости, окончательную обработку внутреннего диаметра D второй вставки.

П р и м е р. Поковку выдавливают из стальной цилиндрической заготовки ⊘19,55 мм, которую загружают в матрицу, имеющую цилиндрическую часть диаметром 19,70 мм и внутренний шестигранник с размером под ключ 20,55 мм. Вторая вставка имеет внутренний диаметр 13 мм.

В корпусе 1 обрабатывают коническое отверстие 2 (с углом 7о на сторону), в отверстие через технологическую втулку 4 запрессовывают формующую вставку 3 с натягом 0,7% Усилие запрессовки P 80-100 тс. Гайка 5 удерживает вставку 3 в корпусе от самопроизвольной распрессовки (см. фиг. 3). (Угол 7о близок к углу самоторможения). В таком положении производят обработку внутренней поверхности А формующей вставки и при необходимости торца В.

После этого устанавливают в отверстие А 19,55 мм оправку 6, надевают на нее шайбу 7 и заворачивают гайку 8, после чего под нагрузкой Р отворачивают гайку 5 и удаляют технологическую втулку 4.

Затем производят обработку внутренней поверхности С 80 мм корпуса под вторую вставку 9, устраняя деформационные искривления корпуса. После этого демонтируют под нагрузкой оправку 6, шайбу 7 и гайку 8 и устанавливают вторую вставку 9 в корпус с гарантированным натягом по прессовой посадке.

Окончательно матрицу собирают, устанавливая в корпус опору 10 и заворачивая гайку 5 под нагрузкой Р 80-100 тс, после чего при необходимости производят окончательную доработку внутренних поверхностей формующих вставок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цанга для зажима цилиндрической заготовки | 2021 |

|

RU2775596C1 |

| СПОСОБ РАСКАТЫВАНИЯ ОТВЕРСТИЙ С НЕПРЕРЫВНЫМ КАЧЕНИЕМ ШАРИКОВ | 2010 |

|

RU2452608C1 |

| Матрица для холодной высадки деталей сложного профиля | 2023 |

|

RU2817098C1 |

| СПОСОБ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2457096C1 |

| ЖЕСТКАЯ МНОГОШАРИКОВАЯ РАСКАТКА | 2010 |

|

RU2456149C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТЫВАНИЯ ОТВЕРСТИЙ С НЕПРЕРЫВНЫМ КАЧЕНИЕМ ШАРИКОВ | 2010 |

|

RU2452609C1 |

| Способ сборки бандажированной матрицы | 1985 |

|

SU1294552A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

| Инструмент для изготовления прорезных гаек | 1980 |

|

SU927403A1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления составных деформирующих инструментов. Цель изобретения повышение качества поковок и стойкости инструмента. В корпусе матрицы обрабатывают отверстие под первую вставку и запрессовывают ее с натягом. Затем к торцу этой вставки со стороны второй вставки прикладывают осевое усилие и производят обработку полости корпуса под вторую вставку, которую в последующем запрессовывают с гарантированным натягом при снятом ранее приложенном к первой вставке осевом усилии. При сборке элементов инструмента обеспечивается надежное их базирование в корпусе. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО МАТРИЦ ДЛЯ ВЫДАВЛИВАНИЯ СТУПЕНЧАТЫХ ИЗДЕЛИЙ, заключающийся в обработке внутренних поверхностей корпуса, установке в отверстии первой формующей вставки и последующем размещении в полости корпуса второй формующей вставки, отличающийся тем, что, с целью повышения качества поковок и стойкости инструмента при обработке поверхностей корпуса, образующих полость, к установленной в отверстии корпуса первой вставке прилагают осевое усилие со стороны второй вставки, а последнюю размещают в корпусе с гарантированным натягом при снятом указанном осевом усилии.

| ОПТИЧЕСКАЯ СИСТЕМА ОСВЕЕ1ЕНИЯ ПУЗЫРЬКОВОЙКАМЕРЫ | 0 |

|

SU213201A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1995-08-09—Публикация

1986-10-31—Подача