10

fS

IA42504

Изобрете1ше относится к получению соединений магния и может быть использовано, например, для изготовления высококачественных огнеупорных изделий.

Цель изобретения - ускорение процесса при снижении энергетических затрат,

.Пример 1. обожженный и измельченный до 0,2 мм магнезит состава,%:MgO 91,3;СаО 2,1;РегОз 1,8; JAljO 0,9; SiOa 1,4 (2,4% потер и при прокаливании), в количестве 900 кг , и в виде водной суспензии (600 г ; воды) обрабатывают при 105-11Ъ С и перемешивании 47%-ной азотной кислотой, взятой в количестве 4200 л. По достижении рН смеси 6,4-6,8 (перед определением рН двукратное раз- веде1ше пробы водой) раствор отделяют на фильтр-прессе от гидроксидно- го тпама и охлаждают в водоохлаждае- мом барабанном кристаллизаторе до 17-20 С. Выделившиеся кристаллы отделяют с помощью центрифуги от маточного раствора. Получают 3400 кг кристаллического промпродукта, близкого по составу к формуле Mg () . 61,0, Проьтродукт плавят при 100- , затем полученный расплав упаривают в трехкорпусной установке при

20

25

Mg(NO,),.,e40H)o,02 1,9Н,0; на третьей ступени - и раствор состава Mg(NO,)4.(OH)o,,5 0,4H,2,0. Данный раствор нитрата магния подают в нержавеющий стальной изолированный от атмосферы реактор-денитратор, оборудованный мешалкой и обогреваемый снаружи топочными газами. Реакционную массу поддерживают в порошкообразном состоянии. После завершения подачи плава реакционную массу разогревают до 370-375 С и вьщерживают в течение 5 ч. В результате получают 370 кг окиси магния состава, %: MgO 99,5; СаО 0,15; сумма FejO,, , и SiOg 0,06; NO-i 0,17. Нитрозные газы отво дят в систему конденсации для получения жидкой и далее в систему водно-кислотной абсорбции для получения возвратной азотной кислоты, Хвостовые газы- абсорбции поступают на всас воздуходувки, затем в горелку - для полного обезвреживания при сжигании топлива. Энергозатраты 18701 кВт-ч на 1 т окиси магния.

30

Пример 3, Раствор нлтрата магния, coдepжaщ iй 11,4% MgO; , СаО и менее примесей железа, алюминия и кремния, упаривают на трехступенчатой вьтарной установке со скоростью 0,25-0,28 состава Hg(.)j. , подают в изо- при температурах кипения на первой . ,,.«„ „ .,„ ступени 150 С, на второй 190 С и

температурах кипения соответственно 170, 220 и 270°С. Полученный плав

лированный от атмосферы реактор с не- шалкой и разогревают до 390°С. Реакционную массу выдерживают в реакторе при 390-400°С и активном перемешивании в течение 35 мин, после чего вы гружают около 400 кг окиси магния содержащей, %: MgO 98,1; СаО 0,14; сумма , , и SiO, 0,04; NOj. 1,7.

Отходящие паронитрозные газы ис- 5 падьзуют для получения азотной кис лоты. Рассчитанные знергозатраты составляют 1700±50 кВт-ч на 1 т окиси магния.

50

Пример 2. Полученный согласно примеру 1 кристаллический гекса- гидрат нитрата магния (ГНМ) партиями по 2400 кг плавят в реакторе.с паровой рубашкой, и раствор в три приема

упарИЕлют, поддерживая на первой сту- рерабатьшается согласно примеру 1 пени температуру 170 С и состав раствора MgOiO|)a 4,1Н40; на второй ступени 215°С и раствор состава

на третьей . Содержание воды в растворах на 1 моль нитрата магния изменяется от 11,4 до 5,1, затем до 3,1 и до 1,3 моль. Соковый пар третьей ступени, обогреваемой отходящими топочными газами, обеспечивает работу второй ступени, получающийся при этом кислый конденсат .поступает на орошение первой абсорбционной колонны. Пар первой ступени используется на технологические нулады. Соковый пар втсрой ступени используется для плавления кристаллов гексагидрата нитрата магния (в примерах 1 и 2 - для работы первой ступени упаривания) , получающийся конденсат - на орошение второй абсорбционной колонны. Упаренный раствор третьей ступени состава MgO(NO ;),,, (ОН)о., пена окись магния со средним выходом около 40 кг/ч.. Энергозатраты 1620 -t +50 кВт.ч на 1 т ркиси, магния.

0

S

0

5

Mg(NO,),.,e40H)o,02 1,9Н,0; на третьей ступени - и раствор состава Mg(NO,)4.(OH)o,,5 0,4H,2,0. Данный раствор нитрата магния подают в нержавеющий стальной изолированный от атмосферы реактор-денитратор, оборудованный мешалкой и обогреваемый снаружи топочными газами. Реакционную массу поддерживают в порошкообразном состоянии. После завершения подачи плава реакционную массу разогревают до 370-375 С и вьщерживают в течение 5 ч. В результате получают 370 кг окиси магния состава, %: MgO 99,5; СаО 0,15; сумма FejO,, , и SiOg 0,06; NO-i 0,17. Нитрозные газы отво дят в систему конденсации для получения жидкой и далее в систему водно-кислотной абсорбции для получения возвратной азотной кислоты, Хвостовые газы- абсорбции поступают на всас воздуходувки, затем в горелку - для полного обезвреживания при сжигании топлива. Энергозатраты 18701 кВт-ч на 1 т окиси магния.

Пример 3, Раствор нлтрата магния, coдepжaщ iй 11,4% MgO; , СаО и менее примесей железа, алюминия и кремния, упаривают на трехступенчатой вьтарной установке со скоростью 0,25-0,28 при температурах кипения на первой ступени 150 С, на второй 190 С и

рерабатьшается согласно примеру 1

на третьей . Содержание воды в растворах на 1 моль нитрата магния изменяется от 11,4 до 5,1, затем до 3,1 и до 1,3 моль. Соковый пар третьей ступени, обогреваемой отходящими топочными газами, обеспечивает работу второй ступени, получающийся при этом кислый конденсат .поступает на орошение первой абсорбционной колонны. Пар первой ступени используется на технологические нулады. Соковый пар втсрой ступени используется для плавления кристаллов гексагидрата нитрата магния (в примерах 1 и 2 - для работы первой ступени упаривания) , получающийся конденсат - на орошение второй абсорбционной колонны. Упаренный раствор третьей ступен состава MgO(NO ;),,, (ОН)о., перерабатьшается согласно примеру 1

на окись магния со средним выходом около 40 кг/ч.. Энергозатраты 1620 -t +50 кВт.ч на 1 т ркиси, магния.

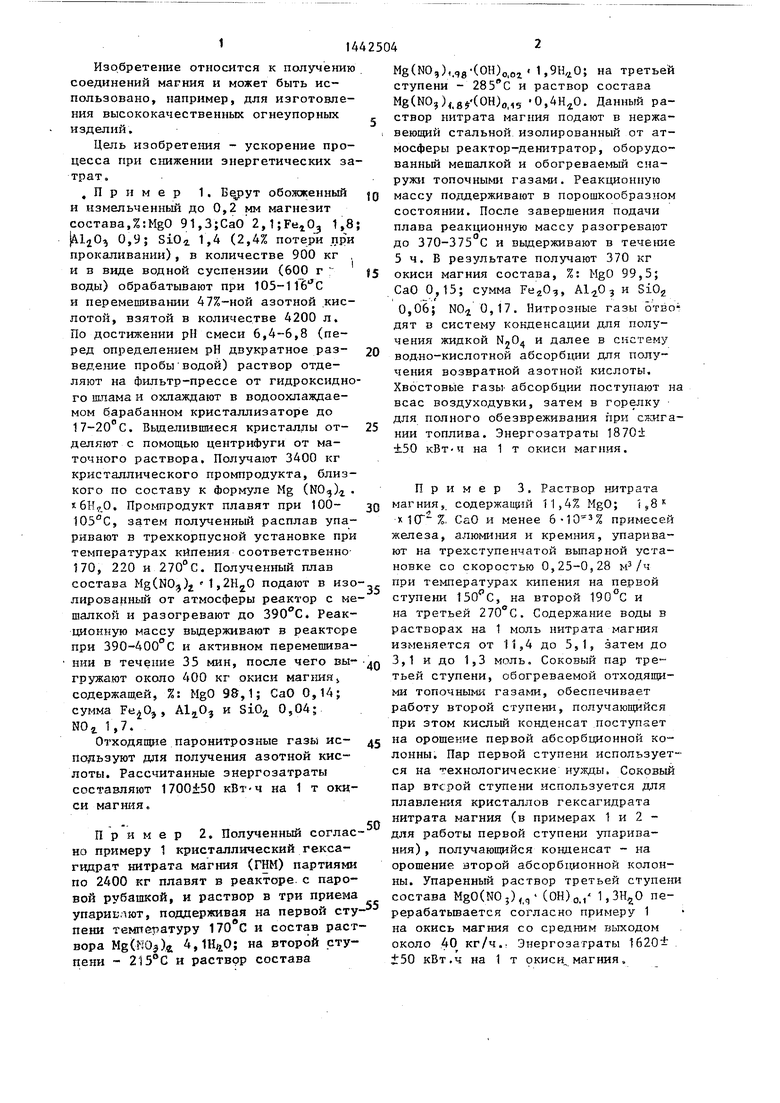

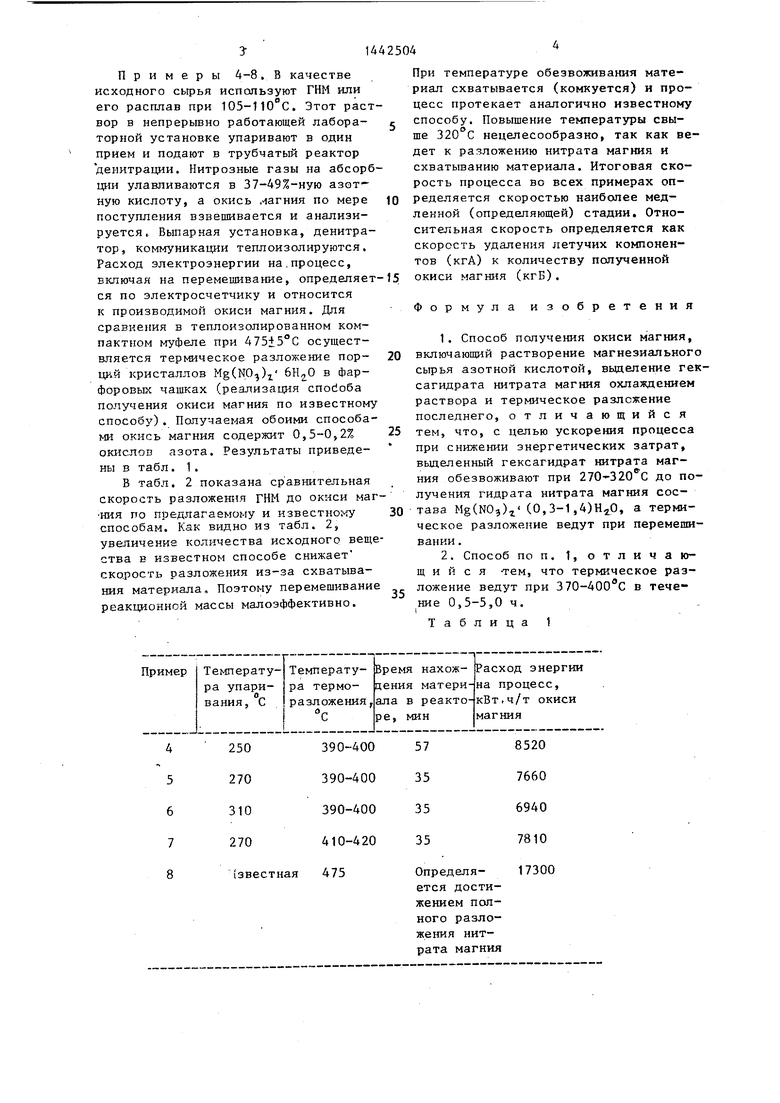

Примеры 4-8. В качестве исходного сырья используют ГНМ или его расплав при 105-110°С. Этот раствор в непрерьшно работающей лабора- торной установке упаривают в один прием и подают в трубчатый реактор денитрации. Иитрозные газы на абсорбции улавливаются в 37-49%-ную азотную кислоту, а окись магния по мере поступления взвешивается и анализируется. Выпарная установка, денитра- тор, коммуникации теплоизолируются. Расход электроэнергии на.процесс, включая на перемешивание, определяется по электросчетчику и относится к производимой окиси магния. Для сравнения в теплоизолированном компактном муфеле при 475i5°C осуществляется термическое разложение порций кристаллов Mg(NO)j. в фарфоровых чашках (реализация cnodo6a Получения окиси магния по известному способу). Получаемая обоими способами окись магния содержит 0,5-0,2% окислов азота. Результаты приведены в табл. 1 .

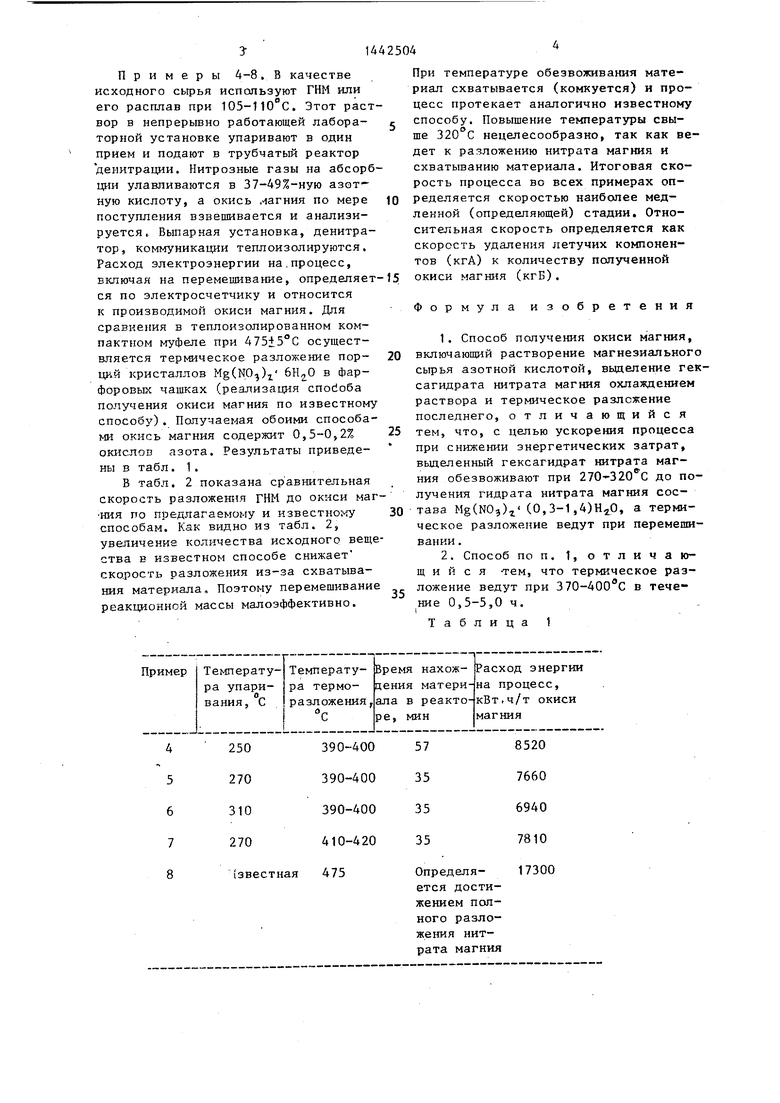

В табл. 2 показана сравнительная скорость разложения ГНМ до окиси маг ния по предлагаемому и известнох-у

способам. Как видно из табл. 2, увеличение количества исходного вещества в известном способе снижает скорость разложения из-за схватывания материала. Поэтому перемешивание реакционной массы малоэффективно.

с 5

0

0

5

5

При температуре обезвоживания материал схватывается (комкуется) и процесс протекает аналогично известному способу. Повышение температуры свыше 320 С нецелесообразно, так как ведет к разложению нитрата магния и схватыванию материала. Итоговая скорость процесса во всех примерах определяется скоростью наиболее медленной (определяющей) стадии. Относительная скорость определяется как скорость удаления летучих компонентов (кгА) к количеству полученной окиси магния (кгБ).

Формула изобретения

1.Способ получения окиси магния, включаюший растворение магнезиального сырья азотной кислотой, вьщеление гек- сагидрата нитрата магния охлаждением раствора и термическое разложение последнего, отличающийся тем, что, с целью ускорения процесса при снижении энергетических затрат, выделенный гексагидрат нитрата магния обезвоживают при 270-320 С до получения гидрата нитрата магния состава Mg(N05)x (0,3-1,4)Н40, а термическое разложение ведут при перемешивании .

2.Способ по п. 1, отличающийся -тем, что термическое разложение ведут при 370-400 с в течение 0,5-5,0 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2012 |

|

RU2513652C2 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069173C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2004 |

|

RU2276123C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МИНЕРАЛЬНОГО СЫРЬЯ И КОНЦЕНТРАТОВ | 2003 |

|

RU2331675C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА МАГНИЯ И НИТРАТА КАЛЬЦИЯ В ЗАМКНУТОМ ЦИКЛЕ | 2008 |

|

RU2393118C1 |

| Способ получения азотной кислоты | 1987 |

|

SU1685866A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИИ | 2001 |

|

RU2171224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА НИТРАТА МАГНИЯ ПУТЕМ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2008 |

|

RU2395457C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

Изобретение относится к способам получения соединений магния и может быть использовано, например, для изготовления.высококачественных огнеупорных изделий. Целью изобретения является ускорение процесса при снижении энергетических затрат. Сущность способа заключается в том, что в известном способе получения окиси магния, включающем растворение магнезиального сырья азотной кислотой, вьщеление гексагидрата нитрата магния охлаждением раствора и терпи- . ческое разложение нитрата магния, согласно изобретению перед термическим разложением гексагидрат нитрата магния подвергают упариванию при температуре 270-320 С до получения плава состава Mg(NO)j-(0,3-1,4) , а процесс термического разложения полученного плава осуществляют при перемешивании. Целесообразно при разложении нитрата магния реакционную массу выдерживать 5,0-0,5 ч соответственно при 370-400°С изолированно от атмосферы, что облегчает утилизацию отходящих нитрозных газов. Проведение процесса упаривания последовательно при температурах 150-170, 190-220 и 270-320°С позволяет снизить энергозатраты. Проведение способа по изобретению позволяет снизить энергозатраты на получение окиси магния более чем в два раза и повысить скорость разложения нитрата магния по сравнению с прототипом в три и более раза. 1 з.п. ф-лы, 2 табл. (Л

4 5 6 7 8

Температура

Взято 10 кг ГНМ (гексагидрата 0,3

нитрата магния) Взято 10 кг ГНМ о,07

Предлагаемая

Таблица 2

В процессе обезвоживания материал схватывается, перемешивание не возможно, диффузионный процесс

| Патент США № 3711600, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рекуператор для подогрева сжатого воздуха кузнечных молотов отходящими газами нагревательных печей | 1949 |

|

SU86031A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-07—Публикация

1985-07-04—Подача