Изобретение относится к химической переработке высококалиевого алюмосиликатного минерального сырья - сыннырита с получением карбоната и сульфата калия, гидроксида алюминия и глинозема.

Сыннырит является комплексным минеральным сырьем, содержащим 13-20% K2O, 16-23% Al2O3, 50-56% SiO2. Высокое содержание калия и алюминия обеспечивает сынныриту конкурентное преимущество перед стандартными видами сырья в калийной и алюминиевой отраслях, в частности:

- Снижает себестоимость глинозема за счет получения калийной продукции, обладающей в 3-4 раза большей добавочной стоимостью относительно карбоната натрия, получаемого в качестве побочной продукции при переработке нефелиновых руд. Содержание K2O в сыннырите в 1,5-2,0 раза выше содержания Na2O в классических нефелиновых рудах, гарантируя соответствующее увеличение валового выхода побочной продукции;

- Дает возможность организовать выпуск любых калийных удобрений на основе оксидного сырья, что исключает риски затопления месторождений, возможные при классическом методе добычи карналлитов и сильвинитов шахтным способом;

- Позволяет организовать производство сульфата калия, который применяется в качестве удобрения под культуры, чувствительные к хлору (картофель, табак, лен, виноград, цитрусовые и др.) и, как правило, производится через энергозатратные конверсионные технологии разложения хлорида калия.

С минералогической точки зрения сыннырит содержит калиевый полевой шпат, представленный в виде фаз микроклина и ортоклаза (65-70%), кальсилит (15-25%), нефелин (3-6%), клинопироксен (1-15%), гранат (1-2%), магнетит (1-2%), биотит (2-8%).

Распределение целевых компонентов в сыннырите по фазам показывает, что K2O и Al2O3 содержатся, в основном, в составе кальсилита и нефелина (не более 40%), микроклина и ортоклаза (не более 60%). Концентрирование основной доли целевых компонентов в составе калиевых полевых шпатов, не вскрываемых прямым воздействием минеральных кислот и щелочей, предполагает использование на начальном этапе технологических приемов, основанных на высокотемпературном разложении (спекание, плавление, гидрохимическое вскрытие) с получением хорошо растворимых минеральных форм. Последующая переработка растворов возможна как кислотными, так и щелочными методами с осаждением алюминиевых и калийных соединений в составе промежуточных осадков или готовой продукции.

Из сернокислотных известен способ переработки сынныритов с получением сульфата калия и глинозема [авторское свидетельство СССР SU 1761671, опубл. 15.09.1992 г, бюл. №34]. Способ предполагает термообработку сыннырита при 1350°С, после чего полученный спек разлагают 30%-ной серной кислотой при 80°С.

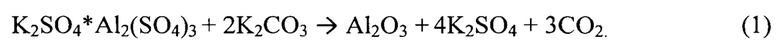

После отделения нерастворимого остатка из фильтрата осаждают алюмокалиевые квасцы, которые спекают с поташом при 500-650°С. Количество поташа задается в количестве, необходимом для связывания SO42--иона и описывается реакцией:

Полученный спек выщелачивают промывными водами с последующей кристаллизацией из них сульфата калия. Твердую фазу после фильтрации промывают, сушат и получают глинозем со степенью извлечения из квасцов в твердую фазу 92-95%.

Недостатками технологии являются как высокая температура термической обработки исходного сыннырита, так и наличие дополнительных энергозатрат на спекание квасцов с дорогостоящим поташом.

Известен способ переработки сыннырита [патент RU 2707335, опубл. 26.11.2019 г., бюл. №33], включающий обработку на первой стадии исходного сырья 1-3%-ной серной кислотой для перевода кислоторастворимой кальсилитной части в раствор. Твердый остаток, состоящий из полевых шпатов и коллоидного кремнезема, спекают с поташем при 1000°С для получения кислоторастворимых фаз кальсилита и метасиликата калия, которые повторно выщелачивают 1-3%-ной серной кислотой с последующим объединением фильтрата с раствором первой стадии.

Далее из раствора осуществляют кристаллизацию квасцов, из которых получают глинозем и сульфата калия известным способом.

Способ имеет следующие недостатки: многостадийность процесса при высоких массопотоках, что увеличивает капитальные затраты; высокие энергозатраты на упаривание низкоконцентрированных растворов; необходимость повторного обжига промежуточных продуктов; использование большого количества дорогостоящего сырья -поташа; накопление в системе растворимых соединений кремния за счет образования силиката калия, что увеличивает вязкость растворов и отражается на качестве получаемого глинозема.

Способ предварительного спекания сыннырита и карбоната кальция представлен в документе [авторское свидетельство СССР SU1421693, опубл. 07.09.1988 г., бюл. №33]. При этом сыннырит и известняк измельчают до крупности 0,1 мм, смешивают в массовом соотношении 1:0,5 и спекают при 1250°С. Спек затворяют в тесто 60%-ной серной кислотой при соотношении 1:1, после чего тесто перетирают, выдерживают в течение 5 часов, выщелачивают горячей водой с отделением не растворившегося остатка на центрифуге. Полученные из раствора квасцы являются готовой продукцией. Извлечения целевых компонентов из сырья составили 90,0% и 97,5%, для Al2O3 и K2O, соответственно.

Способ характеризуется высокими потерями серной кислоты, расходуемой безвозвратно на образование CaSO4 (гипса).

Возможности снижения температуры спекания и количества отходов предложены Байкальским институтом природопользования СО РАН [патент RU 2749824, опубл. 17.06.2021, бюл. №17]. В способе предлагается проводить термохимическую активацию сыннырита в присутствии доломита (CaCO3*MgCO3), магнезита (MgCO3) или брусита (Mg(OH)2), обеспечивающих перевод калиевого полевого шпата исходного сырья в кислоторастворимое состояние. Спекание сыннырита с магнийсодержащей добавкой осуществляют в течение 1 часа при соотношении сыннырит:(Mg-реагент)=2:1 и температуре 1100-1150°С. Показано, что температурный режим позволяет полностью разложить микроклин и ортоклаз с получением кислоторастворимых фаз лейцита (KAlSi2O6) и аккерманита (Ca2Mg(Si2O7).

Полученный спек выщелачивают 60%-ной серной кислотой, после чего кремнийсодержащий остаток (аморфный кремнезем) или сульфат кальция отделяют фильтрацией, а из раствора при упаривании последовательно осаждают алюмокалиевые квасцы и сульфат магния в виде шестиводного кристаллогидрата (MgSO4*6H2O). Квасцы далее перерабатывают на глинозем (Al2O3) и раствор сульфата калия (K2SO4) известным способом.

Способ переработки сыннырита с использованием на стадии спекания соединений магния приводится также в документе [патент RU 2753109, опубл. 11.08.2021, бюл. №23]. При этом спекание сыннырита с магнийсодержащей добавкой авторы осуществляют в течение 1-4 часов при соотношении сыннырит: (Mg-реагент)=1:0,25÷1,25 и температуре 1050-1200°С. Выщелачивание ведут при 30-50% серной кислотой с определением максимального извлечения для каждого из выбранных режимов. Извлечения целевых компонентов из сырья в раствор 83-84,2% и 88-89%, для Al2O3 и K2O, соответственно.

В патенте содержатся как данные по установлению наиболее оптимальных режимов для каждого технологического процесса, так и приводятся данные о качестве полученных квасцов. Так, в независимости от вида щелочноземельной добавки получаются квасцы следующего состава: Al2O3 10,7-11,4%, СаО 0,10-0,11%, Fe2O3 0,06-0,09%, K2O 8,21-8,91%, MgO 0,25-0,30%, SiO2 0,04%, SO42- 36,4-41,1%, ппп 69,9-70,9%.

Несмотря на перспективность использования магнезиального способа в части снижения отходов и диверсификации продукционной линейки, имеется ряд недостатков: высокие энергозатраты, обусловленные необходимостью постоянного упаривания значительных объемов кислых растворов, замкнутых в производственном цикле; накопление в оборотных растворах примеси железа и магния с их последующим соосаждением с алюмокалиевыми квасцами; значительный объем получаемой магниевой продукции при ограниченном рынке сбыта.

Известен способ переработки сынныритов [авторское свидетельство СССР SU 925865, опубл. 07.05.1982 г., бюл. №17], включающий разложение полевого шпата путем автоклавной обработки сыннырита 35-45% раствором KOH при 260-300°С с образованием раствора силиката калия и кальсилитового концентрата, их разделение, обработку кальсилитового концентрата 15-25% азотной кислотой с образованием же латинизированной массы по реакции:

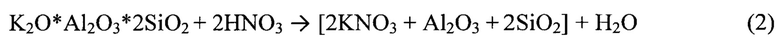

Полученную рассыпчатую, слегка желатинизированную массу обезвоживают при 250-320°С для разрушения геля кремнекислоты, после чего повторно выщелачивают 25-35% раствором азотной кислотой для разложения глиноземной составляющей:

При фильтрации отделяют от раствора кремнеземный остаток (содержание SiO2 95,0-95,4%), а нитратные растворы отправляют на переработку с получением растворов нитрата калия и глинозема. Извлечения целевых компонентов из сырья в готовую продукцию составили 90-92% и 96-97%, для Al2O3 и K2O, соответственно. Готовой продукцией по патенту являются метасиликат калия (потенциальное удобрение), кремнезем, нитрат калия и глинозем.

Недостатками способа являются его энергозатратность по причине многостадийной азотнокислотной обработки с промежуточной сушкой; трудность разделения вязких растворов силиката калия и кальсилитового концентрата, ограниченность рынка сбыта получаемого метасиликата калия и кремнезема.

Способ повышения эффективности азотнокислотного выщелачивания предлагается в [патент RU 2372290, опубл. 10.11.2009, бюл. №31]. В патенте предлагается проведение на первом этапе выщелачивания кислоторастворимых фаз с получением нитратных растворов и полевошпатового концентрата, который предварительно получают путем совместного обжига сыннырита с поташом при массовом соотношении K2O и Na2O в концентрате и K2O в поташе, равного 1:(1-2), при 800-950°С. Далее продукт спекания смешивают с сынныритом, после чего смесь обрабатывают 25-35% раствором азотной кислоты, в результате чего выделяется кремнеземный остаток. Полученные растворы объединяют и упаривают до образования плава в виде раствора нитратов щелочных элементов в кристаллизационной воде нитрата алюминия.

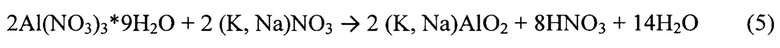

Проведение термической обработки смеси при 300-400°С позволяет полностью разложить нитрат алюминия с образованием спека, состоящего из глинозема и нитратов щелочных элементов, по реакции:

Далее спек перерабатывается на глинозем и нитраты щелочных металлов. Термическая обработка смеси также может проводиться при 800-850°С, обеспечивая полное разложение нитратов с получением глинозема, поташа и соды:

Нитрозные газы регенерируются в азотную кислоту, направляемую на стадию выщелачивания. Извлечения Al2O3 и K2O из сыннырита в готовую продукцию составили 92-97%.

Основными недостатками способа являются: высокие энергозатраты за счет многостадийности термической обработки промежуточных продуктов и процессов упаривания; сложность аппаратурного оформления процессов упаривания раствора до образования плава.

Возможность получения индивидуальных концентратов алюминия и калия приводятся в документах [патент RU 2078038, опубл. 27.04.1997 и патент RU 2074906, опубл. 10.03.1997].

В патенте RU 2078038 предлагается проводить переработку путем сплавления сыннырита с хлористым натрием при соотношении 1:1,3-1,4 и температуре 1150-1200°С в течение 2 часов. Разделение двух несмешивающихся фаз, солевой и шлаковой, осуществляется сливом их в расплавленном состоянии в отдельные изложницы. Солевая фаза (верхний слой расплава), состоящая из хлористого натрия и калия, представляет собой искусственный сильвинит, перерабатываемый далее по стандартной галургической технологии. Извлечение K2O в солевую фазу составляет не более 40%. Возможность последующей переработки алюмосиликатной фазы (нижняя шлаковая часть расплава) в патенте не рассматривается.

Способ разложения сыннырита за счет одностадийной обработки в расплаве смесью соединений хлора (NaCl) и фтора (K2SiF6) описывается в патенте RU 2074906. При этом процесс проходит при 950-1050°С до получения реакционной массы, состоящей из несмешивающихся между собой фторидно-силикатного и хлоридно-алюминиевого расплавов. Фторидно-силикатный расплав направляют в рецикл, в то время как хлоридно-алюминатный щелочной расплав подвергают электролизу в графитовой ячейке при 720-800°С с получением алюминия чистотой 98,8-99,3%. Выделяемый на аноде хлор вступает во взаимодействие с оксидом калия, что предотвращает выброс в атмосферу газообразного хлора. Данные по извлечению Al2O3 в готовую продукцию не приводятся.

Основными недостатками расплавных способов переработки является односторонний подход к получению или калийной или алюминиевой составляющей в составе концентрата, пригодного для дальнейшей переработки, что экономически неэффективно.

Из щелочных способов переработки известен способ [авторское свидетельство СССР SU 467580, опубл. 05.11.1977, бюл. №41], в котором предлагается проводить обогащение сыннырита путем его сплавления с карбонатом калия в соотношении R2CO3:SiO2=0,5-0,75 с добавлением угля в количестве 10-15% от веса шихты. Уголь добавляется с целью интенсификации процесса спекания и снижения его температуры, чтобы избежать плавления шихты. Процесс сплавления проводят при 700-800°С в течение 1 часа. Взаимодействие проходит по следующей реакции:

Полученный спек обрабатывается горячим щелочным раствором, получая раствор силикатов щелочных металлов и обогащенного концентрата, содержащего K2O 27,2%, Al2O3 29,4%, SiO2 40,6%. Концентрат направляют на спекание с известняком для получения глинозема и содопродуктов, а силикатный раствор регенерируют с получением оборотных растворов для стадий спекания и выщелачивания.

Способ имеет следующие недостатки: высокие операционные затраты, обусловленные двумя стадиями спекания исходного сырья; высокий расход карбоната калия на стадии первичного спекания.

С учетом имеющихся литературных данных в качестве прототипа выбрано техническое решение, описанное в [авторское свидетельство СССР SU 1629249, опубл. 23.02.1991, бюл. №7]. Из приведенных данных следует, что шихта для спекания готовится из нескольких составляющих, а именно: концентрата термохимического обогащения, сыннырита, нефелиновой руды и известняка. При этом концентрат готовится путем спекания сыннырита с Na2CO3, при 750-800°С в течение 2 часов. После выщелачивания спека раствором соды (100 г/л Na2O) при 95°С в течение 30 минут при Т:Ж=3,0 концентрация алюминия возрастает за счет перевода части кремния в раствор, в результате чего полученный концентрат содержит K2O 7,7-16,5%, Na2O 12,5-9,8%, Al2O3 23,6-26,9%, SiO2 35,4-44,4%. Далее шихту формируют, исходя из мольного отношения R2O/SiO2=1,08, CaO/SiO2=1,98 с условием, что количество концентрата изменяют в пределах 0-50% от массы нефелиновой шихты.

Сухие шихты брикетируют и обжигают при 1270-1300°С с выдержкой при температуре спекания 30 минут. Спеки измельчают до 1 мм и выщелачивают раствором NaOH при концентрации раствора 20 г/л по Na2O в течение 45 минут при Ж:Т=2, температура выщелачивания 70-75°С.

Извлечения Al2O3 из спека в раствор по шламу составили 86,1-88,1%, по раствору 87,9-90,6%. Извлечения R2O из спека в раствор по шламу составили 91,1-98,2%, по раствору 90,6-93,4%.

Несмотря на высокую степень извлечения в раствор, способ имеет и недостатки: многостадийность процесса формирования шихты, что отражается на увеличении капитальных и операционных затрат за счет дополнительной стадии получения концентрата термохимического обогащения; необходимость использования в качестве составляющих шихты нефелина и соды, что нецелесообразно с логистической точки зрения при эксплуатации месторождений сыннырита; в техническом решении отсутствуют параметры последующих операций процесса переработки, что не позволяет спрогнозировать качество готовой продукции.

Техническая проблема, на решение которой направлено предлагаемое техническое решение, заключается в разработке более простой и экономически целесообразной технологии переработки сыннырита с получением оксида алюминия, карбоната и сульфата калия.

Техническая проблема решается, а технический результат достигается предлагаемым способом переработки сыннырита, который включает подготовку исходного сырья, спекание его с добавками щелочных и щелочноземельных металлов, выщелачивание спека оборотными щелочными растворами, осаждение и фильтрацию кремнийсодержащего осадка, осаждение гидроксида алюминия из щелочных растворов, получение из растворов карбоната и сульфата калия. При этом в предлагаемом способе при спекании шихту готовят в одну стадию, а в качестве добавки применяют известняк и карбонат калия, спекание осуществляют при температуре 1200÷1300°С, выщелачивание спека ведут щелочным раствором с концентрацией каустической щелочи (K2O)к 4÷105 г/л при соотношении Т:Ж=1:(2,5÷4,0) и температуре 60÷90°С, после чего проводят обескремнивание полученных растворов. Далее полученный кремнийсодержащий осадок разлагают поташными растворами с концентрацией углекислой щелочи (K2O)у 120÷360 г/л, далее осуществляют карбонизацию до содержания Al2O3 в растворе 7÷25 г/л, осаждают гидроксид алюминия с последующим получением растворов карбоната калия и сульфата калия, а осадок гидроксида алюминия прокаливают с получением глинозема.

В предлагаемом способе соотношение сыннырита, известняка и карбоната калия выбирают, исходя из расчетных модульных характеристик спека, где кальциевый модуль MCa=1,9÷2,5, а щелочной Мщ=0,7÷1,1;

в предлагаемом способе добавки щелочных и щелочноземельных металлов используют с учетом соотношения сыннырит: известняк: карбонат калия = 1:(1,55÷2,0):0,14 соответственно;

в предлагаемом способе спекание осуществляют с выдержкой спека 1÷6 часа;

в предлагаемом способе выщелачивание ведут 30÷120 минут;

в предлагаемом способе обескремнивание осуществляют известковым молоком при соотношении CaO/SiO2=14÷40, температуре 60-95°С и выдержке 60-120 минут;

в предлагаемом способе полученный в процессе карбонизации калийный карбонатный раствор используют в качестве исходного сырья для стадии спекания, так и в качестве сырья для получения карбоната и сульфата калия.

Оптимальные режимы переработки сыннырита устанавливаются путем варьирования значений температуры и продолжительности спекания, соотношения сыннырит: известняк: поташ, параметров раствора для выщелачивания, температуры и продолжительности выщелачивания, соотношения Т:Ж и др.

Для проведения исследований использовался сыннырит месторождения «Калюмное» (18,12% K2O, 23,28% Al2O3, 50,33% SiO2, СаО 0,7%, Fe2O3 0,96%, Na2O 0,61%), поташ (67,8% K2O), три вида известняка: известняк с высоким содержанием СаО (СаО 55%), известняк (0,19% K2O, 0,49% Al2O3, 1,56% SiO2, 51,89% СаО, 0,21% Fe2O3, 2,16% MgO), известняк участка недр «Малоугдокитский» (0,13% K2O, 0,28% Al2O3, 0,21% SiO2, 51,62% СаО, 0,17% Fe2O3, 2,00% MgO).

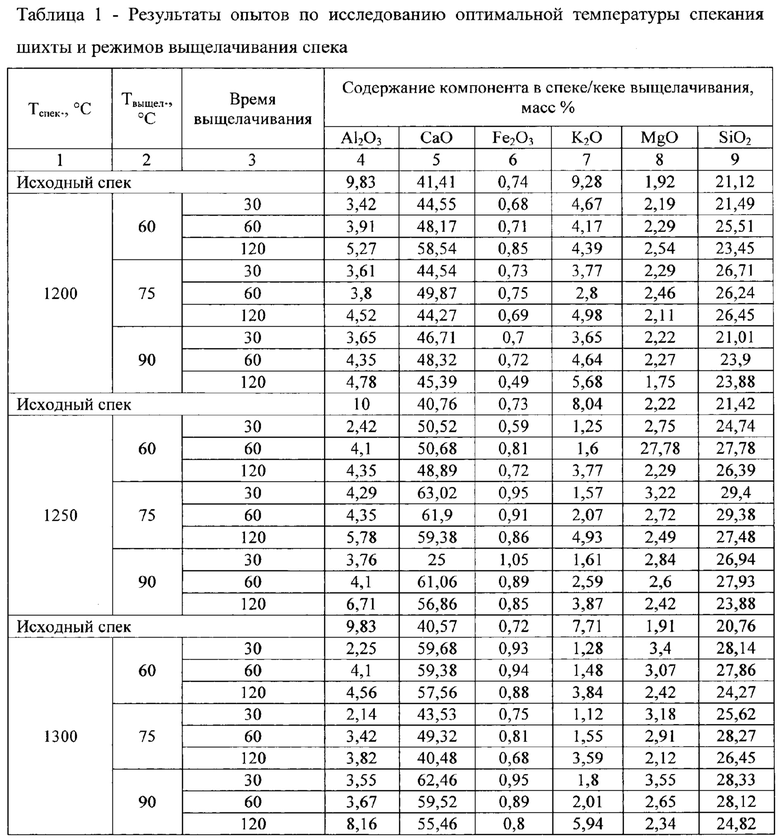

Для тестирования режимов использовали шихту на основе сыннырита, известняка и поташа, соотношение которых устанавливалось с помощью модульных характеристик, а именно, кальциевым модулем (MCa=2,0-2,1), щелочным модулем (Мщ=1,3-1,4). Компоненты шихты измельчали до фракции -0,315+0,0 мм, после чего смешивали и спекали при 1200, 1250, 1300°С в течение 4 часов, полученный спек охлаждали с последующим его выщелачиванием раствором состава K2Oк 60 г/л; K2Oy 15 г/л. Выщелачивание проводили в течение 30-120 минут в интервале температур 60-90°С. Результат оценивался по остаточному содержанию оксидов алюминия и калия в кеке, данные по химическому состава которого приведены в таблице 1.

Из таблицы 1 следует, что минимальные содержания целевых компонентов в кеке (1,12-1,28% для K2O, 2,14-2,42% для Al2O3) наблюдаются для спеков, полученных в интервале температур 1250-1300°С, при температуре выщелачивания менее 75°С, продолжительности процесса не более 60 мин. Наибольшая эффективность выщелачивания показана для спека, полученного при 1300°С, и следующем режиме: температура раствора (60-75)°С, время вскрытия 30 минут.

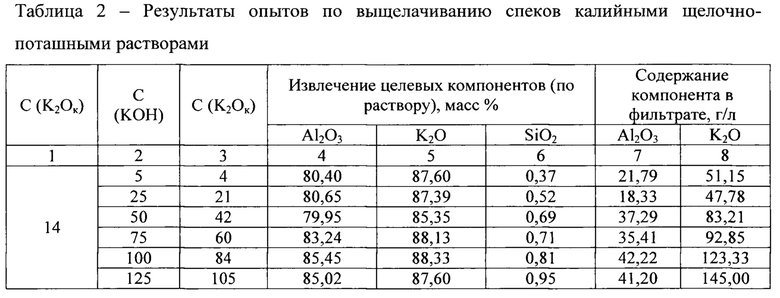

Для определения оптимального состава раствора выщелачивания спек, полученный при 1275°С, вскрывали модельным раствором с концентрацией каустической щелочи (Κ2O)к от 4 до 105 г/л и концентрацией углекислой щелочи (K2O)у 14 г/л при Т:Ж=2,5. Оценку эффективности определяли на основании извлечения целевых компонентов в основной фильтрат без учета промывных вод. Результаты выщелачивания представлены в таблице 2.

Результаты таблицы 2 показывают, что степень перевода калия и алюминия в раствор (80-85% для Al2O3, 85-88% для K2O) наблюдается во всех случаях модельных растворов, при этом наиболее высокое извлечение (83-85% для Al2O3, 87-88% для K2O) установлено для растворов выщелачивания с С(K2O)к 60-105 г/л.

При использовании растворов с концентрацией менее 60 г/л по (K2O)к наблюдается снижение степени извлечения Al2O3 и K2O, в то время как использование растворов с концентрацией более 105 г/л по (K2O)к нецелесообразно, т.к. приводит к увеличению количества промывных вод.

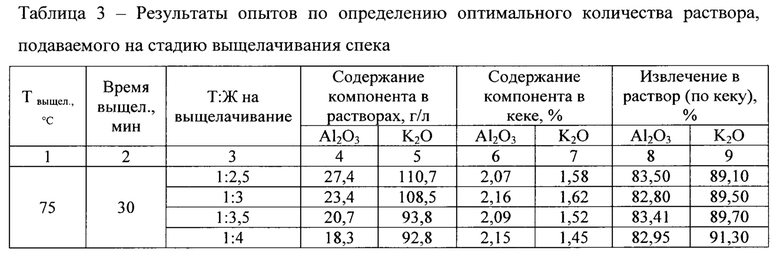

Для определения оптимального количества раствора выщелачивания спек, полученный при 1275°С, вскрывали модельным раствором с концентрацией каустической щелочи (K2O)к 80 г/л и концентрацией углекислой щелочи (K2O)у 15 г/л при изменении отношения Т:Ж от 2,5 до 4,0. Промывку во всех случаях осуществляли в соотношении 1:1 по объему кека. Оценку эффективности выщелачивания спека вели на основании извлечения целевых компонентов в раствор, определенного как отношение количества Al2O3 и K2O в кеке к их содержанию в исходном спеке. Данные по составу фильтратов, остаточного содержания целевых компонентов в кеке и извлечениям в раствор представлены в таблице 3.

Анализ таблицы 3 показывает, что с увеличением жидкой фазы значительного увеличения извлечения алюминия в раствор не наблюдается. При этом наиболее оптимальным принимается соотношение Т:Ж=1:2,5, как обеспечивающее максимальную концентрацию Al2O3 (27,4 г/л) в растворе при постоянном значении извлечения (82,95÷83,5%). Снижение Т:Ж менее 1:2,5 нецелесообразно, что связано со сложностями эксплуатации технологического оборудования и увеличения рисков забивки трубопроводов. Увеличение Т:Ж более 1:2,5 ведет к разбавлению растворов с последующим ростом операционных затрат на стадии упаривания.

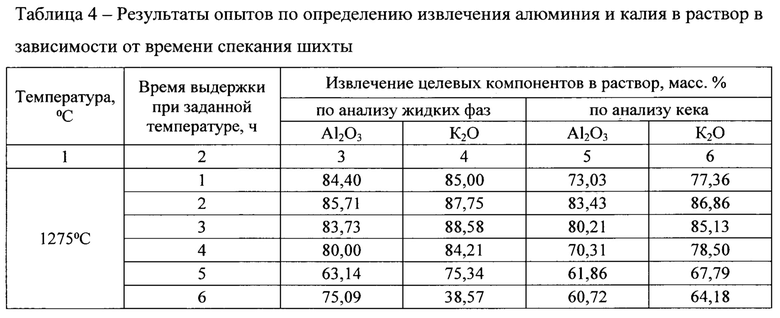

Определение оптимального времени спекания шихты осуществляли путем анализа извлечения целевых компонентов в раствор из спеков с разным временем спекания. Для тестирования использовали шихту состава сыннырит: известняк (с высоким содержанием СаО): поташ = 1:1,65:0,14. Спек выщелачивали в течение 30 минут модельным раствором состава Al2O3 23 г/л, (K2O)к 80 г/л (K2O)у 15 г/л при Т:Ж=2,5, температуре 75°С, Промывку осуществляли горячей водой при Т:Ж=1:1 (по объему кека). Репульпацию проводили при Т:Ж=1:5 (по объему кека). Результаты опытов по определению извлечения алюминия и калия в раствор в зависимости от времени спекания шихты представлены в таблице 4.

Результат показал, что наиболее высокие степени извлечения по анализу жидких фаз установлены для интервала температур 2-4 часа как для Al2O3 (на уровне 78-84%), так и для K2O (на уровне 84-88%). При этом наиболее высокое извлечение наблюдается при спекании шихты в течение 2-3 часов, в связи с чем за оптимальный режим принято спекание в течение 2,5 часов.

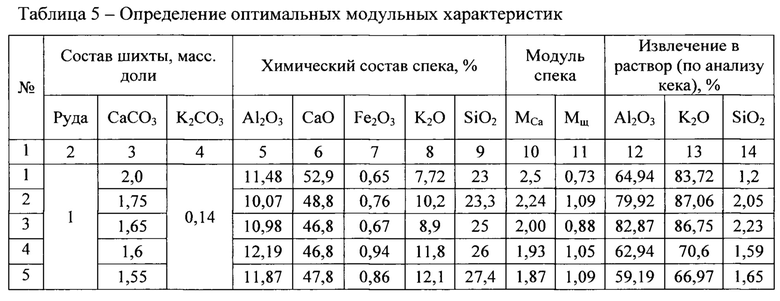

Определение оптимального состава спека осуществлялось изменением модульных характеристик МСа в интервале 1,9-2,5 и Мщ в интервале 1,3-1,4, при этом спекание проводили в течение 2,5 часов в динамических условиях вращающейся печи при 1275°С. Выщелачивание и анализ извлечения проводили аналогично ранее приведенным данным. Данные по химическому составу спека и полученным извлечениям целевых компонентов в раствор представлены в таблице 5.

Из таблицы 5 следует, что наиболее высокие степени извлечения получены при МСа=2,0-2,2, Мщ=0,9-1,1. Щелочной модуль более 1,1 задать не удалось из-за потерь калия в газовую фазу до 10% от исходного количества поташа, введенного в шихту. Данный факт предполагает необходимость улавливания отходящих газов мокрой системой конденсации с возвратом калийных солей в производственный цикл.

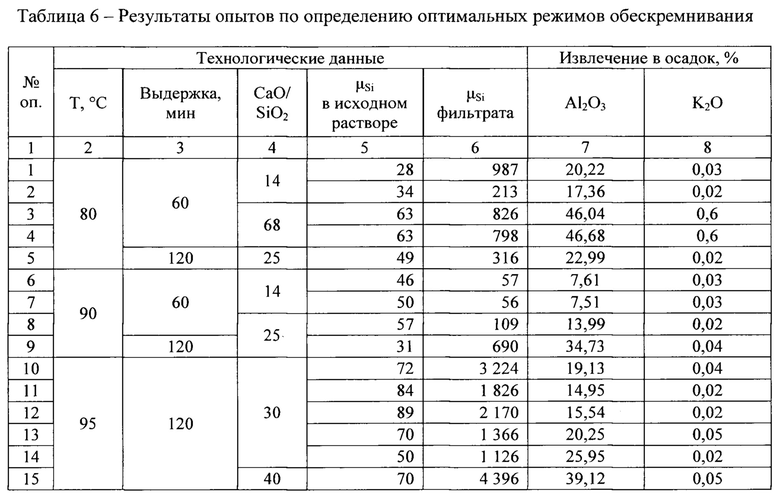

Опыт по обескремниванию проводили путем варьирования концентрацией СаО в растворе (как отношение СаО/SiO2) при подаче известкового молока и параметрами процесса (температура нагрева, время выдержки). При этом оценивали изменение кремниевого модуля (μSi) в зависимости от условий проведения процесса. Экспериментальные данные представлены в таблице 6.

Данные таблицы 6 показывают, что наиболее высокая степень очистки от SiO2 1126-3224 ед. наблюдается при соотношении CaO/SiO2=30 в условиях температурного режима более 95°С с выдержкой не менее 120 минут. Увеличение соотношения CaO/SiO2 более 30 ед. нецелесообразно ввиду увеличения с 15-26 до 39% Al2O3 в составе шламов обескремнивания, предполагая увеличение в технологии оборотных потоков при повторном вовлечении шламов на стадию спекания.

Экономически наиболее целесообразным вариантом снижения массопотоков является регенерация шламов с получением алюминий содержащих растворов, пригодных для последующей переработки гидрохимическими способами. Определение оптимальной концентрации поташа при регенерации шламов обескремнивания проводили с использованием усредненного шлама опытов №10-14, имеющего следующий химический состав: 0,11% K2O, 18,87% Al2O3, 1,33% SiO2, 37,76% СаО. При регенерации шлам выщелачивали растворами поташа с концентрациями 120-360 г/л в течение 2 ч при Т:Ж=1:3. Результаты экспериментов представлены в таблице 7.

Из таблицы 7 видно, что максимальное извлечение алюминия в раствор достигается при концентрации поташа 280 г/л и составляет 48,21%. Однако при снижении концентрации поташа до 160 г/л заметного падения извлечения не происходит, соответственно процесс регенерации шламов обескремнивания следует проводить в интервале концентраций поташа 160-280 г/л. Увеличение концентрации поташа до 360 г/л нецелесообразно ввиду снижения извлечения алюминия и повышения расхода реагента.

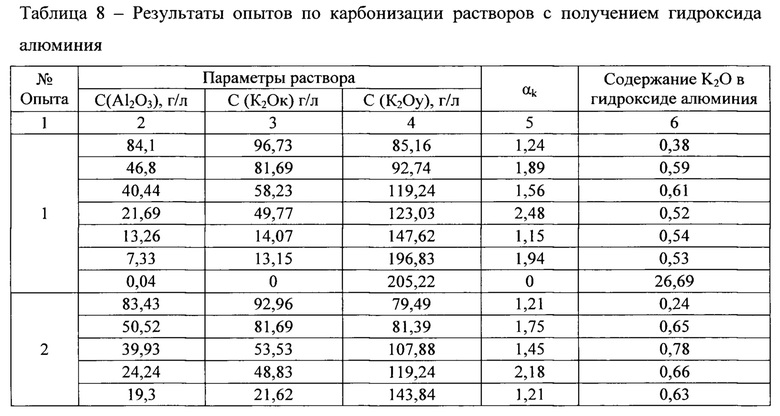

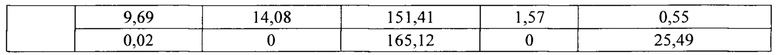

Граничные условия получения осадка гидроксида алюминия из алюмокалиевого раствора определяли методом карбонизации при постоянной температуре процесса (60-70°С) и выдержке суспензии перед отбором пробы осадка. Отмывка осадка проводилась репульпацией при Т:Ж=1:15 (по объему осадка) при температуре промывных вод 90-95°С. Параметры растворов и содержание оксида алюминия в осадке Al(ОН)3 приведены в таблице 8.

Анализ таблицы 8 показывает, что осадок гидроксида алюминия образуется при С(K2Ок) 10-50 г/л и С(Al2O3) 7-25 г/л, о чем свидетельствует резкое увеличение каустического модуля раствора (αk). Дальнейшее снижение содержания С(Al2O3) менее 7 г/л проводится на последующей стадии карбонизации после отделения осадка гидроксида алюминия. При этом на второй стадии наблюдается образования карбоалюмината калия, о чем свидетельствует низкое (0,02-0,04 г/л) содержание в растворе Al2O3 и 25-27% содержание K2O в осадке.

Гидроксид алюминия, полученный на первой стадии карбонизации, может являться как самостоятельной готовой продукцией, так и являться исходным сырьем для получения металлургического глинозема. Во втором случае, гидроксид алюминия прокаливается при 1000°С в течение 1 часа и анализируется на соответствие требованиям ГОСТ 30558-2017 «Глинозем металлургический».

Растворы после стадии карбонизации делятся на две части: для получения карбоната калия и сульфата калия.

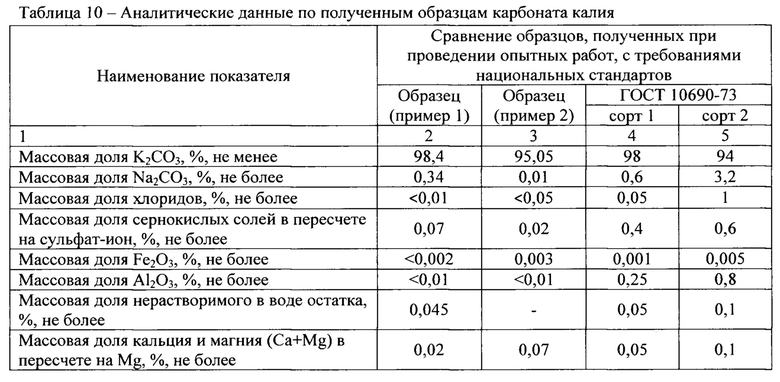

Получение карбоната калия проводится за счет упаривания растворов до появления кристаллов на поверхности, после чего раствор охлаждается до 20°С с отделением осадка на лабораторном нутч-фильтре. Полученный осадок карбоната калия обезвоживаются при 160°С и анализируются на соответствие с требованиями ГОСТ 10690-73 «Калий углекислый технический».

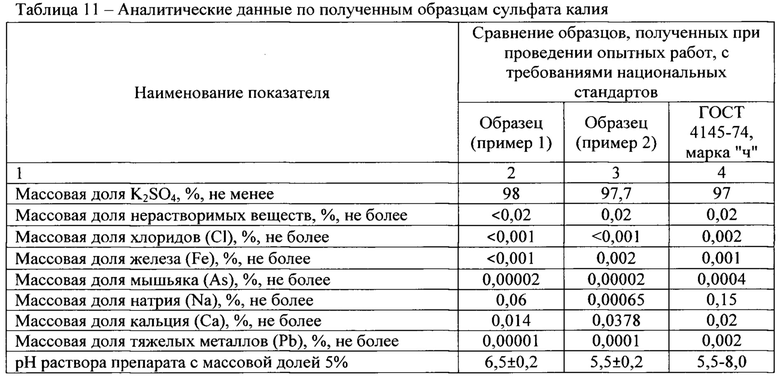

Получение сульфата калия осуществляется путем нейтрализации поташного раствора 92% серной кислотой до рН 7,0, после чего раствор упаривается и фильтруется по методике, описанной выше. Учитывая, что сульфат калия не образует кристаллогидратов, осадок сушится при 105°С, после чего анализируется на соответствие требованиям ГОСТ 4145-74 «Реактивы. Калий сернокислый».

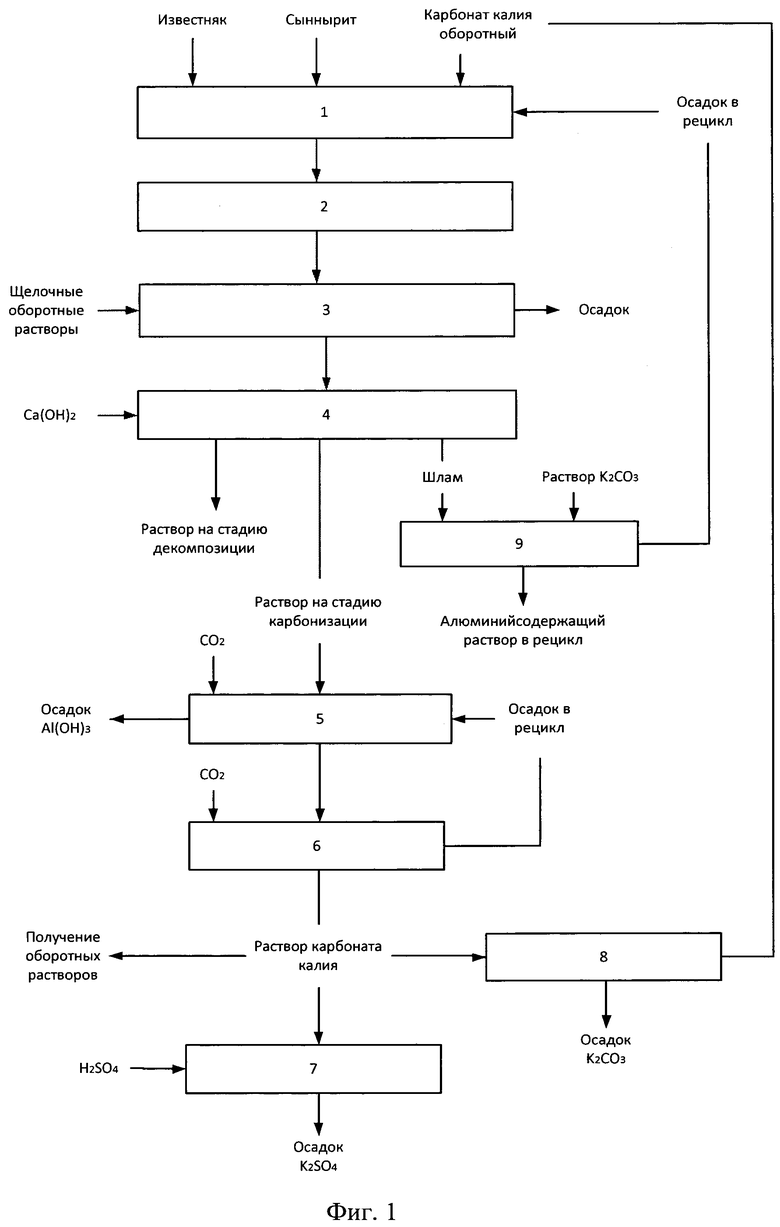

Осуществление изобретения поясняется приведенной технологической схемой (фиг. 1), на которой показаны основные операции процесса переработки сыннырита:

1. Подготовка сырья, включая дробление, усреднение шихты (измельчение до d90 0,1 мм);

2. Стадия спекания (соотношение «сыннырит : известняк: карбонат калия» = 1:(0,55÷2,00):0,14, температура (1200÷1300)°С, τ=(1÷6) часа, МСа=(1,9÷2,5), Мщ=(0,7÷1,1);

3. Выщелачивание спека оборотными растворами (температура (60÷90)°С, τ=(30÷60) минут, Т:Ж=1:(2,5÷4,0);

4. Стадия обескремнивания (соотношение CaO/SiO2=(14÷40), температура (60÷95)°С, τ=(60÷120) минут);

5. Первая стадия карбонизации (осаждение Al(ОН)3 при С(Al2O3) 7-25 г/л);

6. Вторая стадия карбонизации (осаждение карбоалюмината при С(Al2O3)<0,04 г/л);

7. Получение сульфата калия (нейтрализация поташных растворов серной кислотой при рН 7,0 с последующим упариванием и выделением осадка сульфата калия);

8. Получение карбоната калия (упаривание поташных растворов с выделением осадка карбоната калия);

9. Регенерация шлама (выщелачивание шлама поташным раствором С(K2CO3) 160-280 г/л).

Последовательность процесса переработки сыннырита не вызывает трудностей, а технологическая схема не требует дополнительных пояснений для ее понимания. Ниже приводятся конкретные варианты реализации заявляемого способа переработки сыннырита.

Пример 1. Для лабораторных исследований использовали сыннырит (18,12% K2O, 23,28% Al2O3, 50,33% SiO2, 0,7% СаО, 0,96% Fe2O3, 0.61% Na2O), известняк (0,19% K2O, 0,49% Al2O3, 1,56% SiO2, 51,89% СаО, 0,21% Fe2O3, 2,16% MgO), поташ (68,16% K2O, 31,84% CO2). Условие формирования шихты - 1 кг сыннырита : 2 кг известняка : 0,14 кг поташа. Компоненты шихты раздельно измельчали до фракции d90 0,1 мм, после чего шихту усредняли в сухом виде и спекали при 1275°С в течение 4 часов в муфельной печи. Спек характеризовался следующими параметрами 12,17% K2O, 10,83% Al2O3, 23,84% SiO2, 37,35% СаО, 0,74% Fe2O3, 1,96% MgO.

Полученный спек выщелачивали щелочным раствором состава K2Oк 70 г/л; K2Oy 15 г/л при Т:Ж=1:2,5. Выщелачивание проводили в течение 30 минут при 75°С. Твердую фазу после фильтрации промывали горячей водой при Т:Ж=1:1 и репульпировали при Т:Ж=1:2 (по объему осадка). Влажный осадок содержал 1,22% K2O, 2,12% Al2O3, 23,09% SiO2, 45,59% СаО, 1,60% Fe2O3, 1,94% MgO, 22,60% H2O. Извлечение из спека в раствор (по кеку) составило 90% для K2O и 80% для Al2O3.

Фильтрат, соответствующий составу Al2O3 32 г/л, K2O 52 г/л, SiO2 0,7 г/л, объединяли с промывными водами и упаривали на 50%, после чего передавали на стадию обескремнивания известковым молоком (ССаО 180 г/л) при следующих параметрах: СаО (молока)/ SiO2 (раствора) = 30, температура 95°С, выдержка 120 минут. После фильтрации и промывки получен влажный осадок состава 0,5% K2O, 25% Al2O3, 1,3% SiO2, 40,7% СаО, 43,3% H2O.

Фильтрат с кремниевым модулем 3400 ед. и промывные воды далее объединяли и направляли на стадию карбонизации, которую вели при температуре 60-70°С до достижения С(Al2O3) 7-10 г/л с выдержкой в течение 4-6 часов. Отмывку осадка гидроксида алюминия проводили репульпацией при Т:Ж=1:15 (по объему осадка) при 90-95°С. Извлечение Al2O3 из раствора в осадок составило 80%.

Влажный осадок гидроксида алюминия далее прокаливали при 1000°С в течение 1 часа с получением глинозема, данные о качестве которого приведены в таблице 9.

Вторая стадия карбонизации проводилась до достижения в растворе С(Al2O3) менее 0,1 г/л, в результате чего получен карбоалюминат калия состава 14,25% K2O, 14,46% Al2O3, 12,48% CO2, 58,80% H2O. Полученный фильтрат делили на две части, из которых одну упаривали досуха с получением карбоната калия, другую часть нейтрализовали 92,5% серной кислотой до рН 7 с получением кристаллического сульфата калия. Данные о химическом составе карбоната и сульфата калия приведены в таблице 10 и таблице 11.

Пример 2. Для укрупненных лабораторных испытаний использовали сыннырит (18,12% K2O, 23,28% Al2O3, 50,33% SiO2, 0,7% СаО, 0,96% Fe2O3, 0,61% Na2O), известняк участка недр «Малоугдокитский» (0,13% K2O, 0,28% Al2O3, 0,21% SiO2, 51,62% СаО, 0,17% Fe2O3, 2,00% MgO), поташ (68,16% K2O, 31,84% CO2). Шихту готовили следующим образом: сыннырит и известняк измельчали до фракции d90 0,1 мм, после чего усреднение проводили в стержневой мельнице с известняком и поташом в соотношении 1 кг сыннырита: 1,82 кг известняка: 0,14 кг поташа.

Шихту спекали при 1275°С в течение 2,5 часов в динамических условиях (во вращающейся лабораторной печи), после чего полученный спек охлаждали, измельчали до 0,1 мм и выщелачивали раствором состава K2Oк 95 г/л; K2Oy 15 г/л, Al2O3 23 г/л при Т:Ж=1:2,5. Выщелачивание проводили в течение 30 минут при 75°С. Твердую фазу после фильтрации промывали горячей водой при Т:Ж=1:5 (по объему осадка). Получен осадок, содержащий 1,1% K2O, 1,26% Al2O3, 14,0% SiO2, 34,7% СаО, 46,5% H2O. Извлечение из спека в раствор составило 85% для K2O и 81% для Al2O3.

Обескремнивание проводили следующим образом: исходный раствор состава Al2O3 63 г/л, K2O 128 г/л, SiO2 1,6 г/л нагревали в реакторе до температуры 95°С, затем добавляли известковое молоко при СаО (молока)/ SiO2 (раствора) = 30 с последующей выдержкой в течение 120 минут. Пульпу фильтровали на нутч-фильтре, полученный осадок промывали горячей водой при Т:Ж=1:2 (по объему кека). После фильтрации и промывки получен осадок состава 1,6% K2O, 21,7% Al2O3, 1% SiO2, 44,4% СаО, 31% H2O и фильтрат с содержанием Al2O3 35 г/л, K2O 110 г/л, SiO2 0,02 г/л. Кремниевый модуль фильтрата составил 1750 ед.

Фильтрат и промывные воды объединяли для проведения первой стадии карбонизации. Процесс проводили при температуре 60°С до достижения С(Al2O3) 7-10 г/л с последующей выдержкой в течение 6 часов. Отмывку осадка проводили репульпацией при Т:Ж=1:15 (по объему осадка) при температуре промывных вод 90-95°С. Извлечение Al2O3 в осадок Al(ОН)3 составило 71%. Далее осадок прокаливали при 1000°С в течение 1 часа с получением глинозема, данные о качестве которого приведены в таблице 9.

Вторая стадия карбонизации проводилась до достижения в растворе С(Al2O3) менее 0,1 г/л, после фильтрации карбоалюмината одну часть раствора упаривали досуха с получением карбоната калия, другую часть нейтрализовали 92,5% серной кислотой до рН 7 с последующим получением кристаллического продукта. Данные о химическом составе полученных карбоната и сульфата калия, приведены в таблице 10 и таблице 11.

Выщелачивание осадка обескремнивания (шлама) проводили поташным раствором с концентрацией K2CO3 280 г/л (190,84 г/л K2Oy) при температуре 95°С и Т:Ж=1:3 в течение 2 ч. Полученный кек промывали горячей водой при Т:Ж=1:1 и затем вторично отмывали репульпацией при Т:Ж=1:5. После процесса регенерации получен остаток состава: 0,49% K2O, 10,5% Al2O3, 1,61% SiO2, 45,61% СаО, 44,80% H2O. Извлечение Al2O3 из исходного шлама в раствор составило 62,7%. Фильтрат регенерации, объединенный с промывными водами, в последующем может использоваться на стадии приготовления растворов выщелачивания спека, остаток передан на стадию формирования шихты.

Таким образом, предлагаемый способ позволяет получать из сыннырита глинозем, карбонат и сульфата калия, являющиеся готовой продукцией.

Данный способ позволяет удешевить процесс переработки сыннырита за счет исключения стадии получения термохимического концентрата, который получается по отдельной технологии и предполагает энергозатраты на дополнительное спекание.

Предлагаемый способ переработки сыннырита включает спекание с известняком и поташем, который получается в качестве производственных растворов, что не предполагает использовать как дорогостоящий реагент - гидроксид калия, так и соду, загрязняющую технологический цикл. Также технология не предполагает получение силиката калия, который сложно реализовать в качестве удобрения в больших количествах.

В настоящее время в соответствии с результатами исследований осуществляется подготовка технической документации для промышленного использования предлагаемого технического решения в рамках реализации хозяйственного договора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сыннырита | 2020 |

|

RU2753109C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКАЛИЕВОГО НЕФЕЛИН-ПОЛЕВОШПАТОВОГО СЫРЬЯ | 2019 |

|

RU2707335C1 |

| Способ переработки сыннырита на сульфат калия в качестве удобрения (варианты) | 2023 |

|

RU2821969C1 |

| Способ переработки сыннырита на сульфаты калия, магния и глинозем | 2020 |

|

RU2749824C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2197429C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИН-ПОЛЕВОШПАТОВОГО СЫРЬЯ | 2008 |

|

RU2372290C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2023 |

|

RU2819963C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2060941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2013 |

|

RU2552414C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНОВЫХ РУД | 2002 |

|

RU2221747C2 |

Изобретение относится к химической переработке высококалиевого алюмосиликатного минерального сырья - сыннырита с получением карбоната и сульфата калия, гидроксида алюминия и глинозема. Осуществляют подготовку исходного сырья, спекание его с добавками щелочных и щелочноземельных металлов, выщелачивание спека оборотными щелочными растворами, осаждение и фильтрацию кремнийсодержащего осадка, осаждение гидроксида алюминия из щелочных растворов, получение из растворов карбоната и сульфата калия. При спекании в качестве добавки применяют известняк и карбонат калия. Спекание осуществляют при температуре 1200-1300°С. Выщелачивание спека ведут щелочным раствором с концентрацией каустической щелочи (K2O)к 4-105 г/л при соотношении Т:Ж=1:(2,5-4,0) и температуре 60-90°С. После этого проводят обескремнивание полученного раствора. Полученный кремнийсодержащий осадок после фильтрации разлагают поташными растворами с концентрацией углекислой щелочи (K2O)у 120-360 г/л. Осуществляют карбонизацию до содержания Al2O3 в растворе 7-25 г/л. Осаждают гидроксид алюминия с последующим получением растворов карбоната калия и сульфата калия. Осадок гидроксида алюминия прокаливают с получением глинозема. Обеспечивается простая технология переработки сыннырита с получением глинозема, сульфата калия, карбоната калия. 6 з.п. ф-лы, 1 ил., 11 табл., 2 пр.

1. Способ переработки сыннырита с получением калийных удобрений и глинозема, включающий подготовку исходного сырья, спекание его с добавками щелочных и щелочноземельных металлов, выщелачивание спека оборотными щелочными растворами, осаждение и фильтрацию кремнийсодержащего осадка, осаждение гидроксида алюминия из щелочных растворов, получение из растворов карбоната и сульфата калия, отличающийся тем, что при спекании в качестве добавки применяют известняк и карбонат калия, спекание осуществляют при температуре 1200-1300°С, выщелачивание спека ведут щелочным раствором с концентрацией каустической щелочи (K2O)к 4-105 г/л при соотношении Т:Ж=1:(2,5-4,0) и температуре 60-90°С, после чего проводят обескремнивание полученного раствора, полученный кремнийсодержащий осадок после фильтрации разлагают поташными растворами с концентрацией углекислой щелочи (K2O)у 120-360 г/л, далее осуществляют карбонизацию до содержания Al2O3 в растворе 7-25 г/л, осаждают гидроксид алюминия с последующим получением растворов карбоната калия и сульфата калия, а осадок гидроксида алюминия прокаливают с получением глинозема.

2. Способ по п. 1, отличающийся тем, что соотношение сыннырита, известняка и карбоната калия выбирают, исходя из расчетных модульных характеристик спека, где кальциевый модуль МСа=1,9-2,5, а щелочной Мщ=0,7-1,1.

3. Способ по п. 1, отличающийся тем, что добавки щелочных и щелочноземельных металлов используют с учетом соотношения сыннырит : известняк : карбонат калия = 1 : (1,55-2,0) : 0,14.

4. Способ по п. 1, отличающийся тем, что спекание осуществляют с выдержкой спека 1-6 часов.

5. Способ по п. 1, отличающийся тем, что выщелачивание ведут 30-120 минут.

6. Способ по п. 1, отличающийся тем, что обескремнивание осуществляют известковым молоком при соотношении CaO/SiO2=14-40, температуре 60-95°С и выдержке 60-120 минут.

7. Способ по п. 1, отличающийся тем, что полученный в процессе карбонизации калийный карбонатный раствор может использоваться как в качестве исходного сырья для стадии спекания, так и в качестве сырья для получения карбоната и сульфата калия.

| Способ переработки нефелинового сырья | 1988 |

|

SU1629249A1 |

| Способ переработки сыннырита | 2020 |

|

RU2753109C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА | 1995 |

|

RU2078038C1 |

| Способ переработки сыннырита на сульфаты калия, магния и глинозем | 2020 |

|

RU2749824C1 |

| Способ переработки сыннырита | 1979 |

|

SU876552A1 |

| Хантургаева Г.И | |||

| и др | |||

| Перспективы освоения месторождений глиноземного сырья в Забайкалье | |||

| Инновационные подходы в решении проблем современного общества | |||

| Сборник статей III Международной научно-практической | |||

Авторы

Даты

2024-05-31—Публикация

2023-02-14—Подача