Изобретение относится к технологии получения магнезии (оксида магния), используемой в производстве трансформаторной стали, резины, парфюмерии, фармацевтике, изготовлении пластмасс.

Известен способ получения активной магнезии путем растворения магнезиального сырья в избытке азотной кислоты так, чтобы концентрация ионов магния в растворе составляла 1,25-1,70 моль/л, осаждения аммиаком растворившихся примесей и нейтрализации избытка азотной кислоты, выделения чистого раствора нитратов магния и кальция, осаждения аммиаком гидрооксида магния таким образом, чтобы концентрация ионов магния в растворе уменьшалась со скоростью 0,6-0,8 моль/л в час, отделения гидрооксида магния от раствора нитратов аммония, кальция и магния, его промывки и обжига (патент Польши N 50747, C 01 F 5/02, 1966).

Недостатками этого способа являются повышенный расход азотной кислоты на растворение магнезиального сырья и аммиака на нейтрализацию избытка азотной кислоты, а также недостаточная удельная производительность оборудования из-за невысокой концентрации ионов магния в растворе (50-68 г/л MgO).

Известен способ получения магнезии (чистого оксида магния) путем растворения магнезиального сырья в азотной кислоте при ее недостатке в присутствии нитрата аммония, осаждения растворившихся примесей, выделения чистого раствора нитратов магния и кальция, осаждения аммиаком гидрооксида магния, его промывки и прокалки до оксида магния (а.с. ЧССР N 190561, C 01 F 5/02, 1981). Растворение магнезиального сырья в азотной кислоте происходит при температуре не более 110oC при атмосферном давлении. Аммиак для осаждения гидрооксида магния подают с постоянной скоростью.

Недостатками этого способа являются повышенный расход магнезиального сырья (до 5% не растворившегося MgO в сырье) ввиду недостатка азотной кислоты на его растворение, использование при растворении дополнительного реагента (нитрата аммония), а также малая удельная производительность оборудования из-за невысокой концентрации нитрата магния в растворе (до 60%), недостаточной скорости осаждения аммиаком гидрооксида магния, высокой влажности (до 65%) отделенного осадка примесей, присутствующих в сырье.

Изобретение направлено на создание производства магнезии с наименьшими сырьевыми, энергетическими и капитальными затратами, возможным использованием отходов, экологической безопасностью.

Технический результат, который создается изобретением, состоит в повышении производительности путем повышения концентрации нитрата магния в растворе, снижения влажности отделенного осадка примесей, присутствующих в сырье, повышения скорости отделения гидрооксида магния от растворов нитратов аммония, кальция и магния, а также уменьшении расхода магнезиального сырья и исключении дополнительных реагентов при его растворении.

Для достижения этого растворение магнезиального сырья ведут стехиометрическим количеством азотной кислоты в расчете на содержание суммы оксидов магния и кальция в сырье при 120-145oC и избыточном давлении 0,05-0,15 МПа, а на осаждение гидрооксида магния первоначально подают 10-15% аммиака от его общего количества со скоростью 0,005-0,008 моль на 1 моль нитрата магния в минуту, затем 70-80% аммиака со скоростью 0,02-0,04 моль на 1 моль нитрата магния в минуту и остальные 10-15% аммиака со скоростью 0,005-0,008 моль на 1 моль нитрата магния в минуту при общем количестве аммиака 2,2-2,5 моль на 1 моль нитрата магния.

Сущность изобретения состоит в том, что совокупность заявляемых признаков способствует интенсификации физико-химических процессов получения магнезии. Растворение магнезиального сырья в азотной кислоте в указанном стехиометрическом количестве при экспериментально установленных значениях температуры и давления, а также приведенных скоростях и количественных соотношениях аммиака при осаждении гидрооксида магния обусловливают повышение производительности производства, повышение концентрации нитрата магния в растворе, повышение скорости его отделения (фильтрации) от раствора нитратов аммония, кальция и магния, снижение влажности отделяемых от нитратов магния и кальция примесей, повышение полноты растворения магнезиального сырья.

Магнезиальное сырье, кроме MgO, содержит CaO, SiO2, Fe2O3, Al2O3. Согласно изобретению растворение магнезиального сырья осуществляют стехиометрическим количеством азотной кислоты в расчете на содержание суммы оксидов магния и кальция в сырье. Растворение производят в герметичном реакторе под избыточным давлением 0,05-0,15 МПа. Процесс является экзотермическим, температуру поддерживают в интервале 120-145oC. При этом за счет испарения части воды достигается концентрация нитрата магния в растворе 60-65%. При стехиометрическом количестве азотной кислоты кислотность раствора в конце растворения магнезиального сырья становится нейтральной, и железо с алюминием, перешедшие в раствор в начале растворения (растворившиеся примеси), осаждаются в виде соответствующих гидрооксидов без введения дополнительных реагентов. Причем за счет повышенной температуры растворения и сильной водоотнимающей способности высококонцентрированного раствора нитрата магния эти гидрооксиды, а также нерастворившийся кремнезем содержат минимальное количество воды и образуют компактный хорошо фильтрующийся осадок.

Ввиду более полного перехода магния в раствор уменьшаются потери до 1%, что снижает расход магнезиального сырья.

При температуре растворения магнезиального сырья в азотной кислоте менее 120oC и давлении менее 0,005 МПа уменьшаются скорости взаимодействия азотной кислоты с магнезиальным сырьем, уменьшается концентрация нитрата магния в растворе, ухудшается условие образования осадка гидрооксидов железа, алюминия, кремния, что в итоге снижает производительность способа получения магнезии.

При увеличении температуры растворения более 145oC и давления более 0,15 МПа концентрация раствора нитрата магния увеличивается до состава Mg(NO3)2 • 6H2O, когда не остается свободной воды (температура плавления Mg(NO3)2 • 6H2O составляет 98oC). При этом сильно возрастает вязкость раствора и ухудшаются его фильтрационные свойства. Кроме того, при небольшом снижении температуры раствора, что неизбежно при фильтровании, в порах фильтровальной перегородки кристаллизуется Mg(NO3)2 • 6H2O, что также ухудшает фильтруемость.

После отделения чистого раствора нитратов магния и кальция от осажденных и нерастворившихся примесей из него газообразным аммиаком осаждают гидрооксид магния. Для обеспечения хорошей фильтруемости осадка гидрооксида магния подача газообразного аммиака на осаждение осуществляется с переменной скоростью. Экспериментально установлено, что в начале осаждения для зарождения минимального количества центров кристаллизации скорость подачи 10-15% аммиака от его общего количества должна быть в пределах 0,005-0,008 моль на 1 моль нитрата магния в минуту. Затем для обеспечения высокой производительности 70-80% аммиака подают в реактор со скоростью 0,02-0,04 моль на 1 моль нитрата магния в минуту. Последние 10-15% аммиака вновь подают с пониженной скоростью 0,005-0,008 моль на 1 моль нитрата магния в минуту. Это позволяет лучше структурировать осадок. Осаждение гидрооксида магния производится при общем расходе аммиака 2,2-2,5 моль на 1 моль нитрата магния. Процесс ведется при постоянном интенсивном перемешивании. В результате получается хорошо фильтрующийся осадок гидрооксида магния, который после отделения фильтрацией от раствора нитратов аммония, кальция и магния промывается, сушится и прокаливается до активного оксида магния - магнезии.

При уменьшении одного или нескольких значений параметров осаждения аммиаком гидрооксида магния ниже указанных в п. 1 формулы изобретения уменьшается скорость осаждения, тем самым уменьшается производительность процесса.

При увеличении одного или нескольких значений параметров осаждения аммиаком гидрооксида магния выше указанных в п. 1 формулы изобретения уменьшаются размеры частиц гидрооксида магния вплоть до образования коллоидного осадка, что приводит к существенному уменьшению скорости фильтрации, в результате производительность снижается вплоть до полной остановки.

Для снижения капитальных затрат на создание производства магнезии, снижения энергетических и сырьевых затрат на получение магнезии, а также повышения экологической безопасности этого производства, согласно п. 2 формулы изобретения, в качестве азотной кислоты для растворения магнезиального сырья и аммиака для осаждения гидрооксида магния используют азотную кислоту и аммиак из производства аммиачной селитры, раствор нитратов аммония, кальция и магния подают на упаривание и грануляцию в производстве аммиачной селитры, а образующиеся при растворении магнезиального сырья азотной кислотой нитрозные газы подают на получение азотной кислоты в производстве аммиачной селитры.

Известно, что аммиачная селитра (нитрат аммония) - это ценное азотное удобрение. На заводах ее получают путем взаимодействия азотной кислоты и аммиака. Установлено также, что для удобрения полезно присутствие в аммиачной селитре нитрата кальция. При производстве аммиачной селитры в нее вводят до 0,5% нитрата магния для стабилизации кристаллической структуры, что необходимо против ее слеживания и исключения взрывоопасности.

При получении магнезии патентуемым способом образуется раствор нитратов аммония, кальция и магния, полезных для производства аммиачной селитры в качестве удобрения. В маточном растворе вместе с промывными водами содержится до 600 г/л нитрата аммония, до 8 г/л нитрата магния и до 12 г/л нитрата кальция.

При растворении магнезиального сырья в азотной кислоте образуются нитрозные газы в количестве 0,2% используемой кислоты, представляющие экологическую опасность. Для исключения этого нитрозные газы подают на получение азотной кислоты в производстве аммиачной селитры.

Совместное использование материальных и энергетических ресурсов двух капиталоемких производств - магнезии и аммиачной селитры - повышает их экономичность и снижает себестоимость продукции.

Пример выполнения способа.

В качестве магнезиального сырья использовали каустический магнезит по ГОСТ 1216-87, содержащий, мас.%: MgO - 81,8; CaO - 3,0; SiO2 - 2,82; Fe2O3 - 1,81; Al2O3 - 0,52, потери при прокаливании - 10,5. В герметичном реакторе с мешалкой 1000 кг каустического магнезита растворяли 5331 кг 50%-ной азотной кислоты, что соответствует стехиометрическому ее количеству в расчете на содержание суммы оксидов магния и кальция в сырье и потерям при растворении 0,1%, при скорости подачи кислоты 35 кг/мин. При установившемся процессе поддерживали температуру и избыточное давление в реакторе в пределах соответственно 130-135oC и 0,10-0,13 МПа. По истечении 150 мин давление сбрасывалось до атмосферного в течение последующих 30 мин, и суспензия перемешивалась. Суспензия имела pH около 6,5, что способствовало осаждению растворившихся примесей. В процессе растворения образовалось около 6 кг нитрозных газов и 1000 кг паров воды.

После разделения суспензии на фильтр-прессе было получено 5870 кг чистого раствора нитратов магния и кальция, содержащего 3020 кг нитрата магния и 90 кг нитрата кальция. Отход в количестве 110,5 кг содержал 24,1 кг гидрооксида железа, 78 кг гидрооксида алюминия, 28,1 кг SiO2 и 1,1 кг (1,0%) оксида магния и 49,3 кг воды.

Раствор нитратов магния и кальция с температурой 50oC был помещен в герметичный реактор с интенсивным перемешиванием, в который подавался газообразный аммиак для осаждения гидрооксида магния. Первоначально в течение 60 мин аммиак подавали со скоростью 0,005 моль на 1 моль нитрата магния в минуту, и было израсходовано 104 кг аммиака (12% его общего количества на осаждение). Затем скорость подачи аммиака была увеличена до 0,031 моль на 1 моль нитрата магния в минуту и в течение 60 мин было израсходовано 650 кг аммиака (75% от его общего количества). После этого скорость подачи аммиака была снижена до 0,005 моль на 1 моль нитрата магния в минуту и при этом было подано в течение 70 мин 114 кг аммиака (13% от его общего количества). Всего было израсходовано 867,3 кг аммиака, что составляет 2,5 моль на 1 моль нитрата магния. После окончания подачи аммиака суспензия перемешивалась еще в течениe 1 ч и барботировалась воздухом для отгонки избытка аммиака.

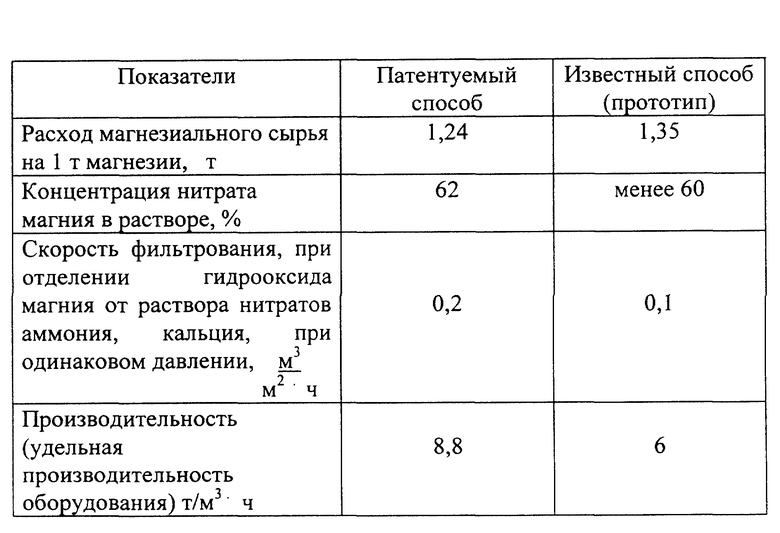

Далее суспензия была разделена на фильтр-прессе с общей площадью фильтрования 20 м2 при давлении 0,5 МПа в течение 2 ч. Осадок гидрооксида магния на фильтре был промыт 500 л воды. В результате было получено 1750 кг влажного гидрооксида магния, содержащего 1158 кг гидрооксида магния и 700 л воды, а также 5320 кг маточного раствора, содержащего 3295 кг нитрата аммония, 90 кг нитрата кальция и 44 кг нитрата магния. Раствор нитратов аммония, кальция и магния после упаривания и грануляции представляет собой комплексное удобрение. Влажный гидрооксид магния был высушен и прокален при температуре 600oC, что позволило получить 809 кг магнезии (оксида магния), содержащей, мас. %: MgO - 99,4; SiO2 - не более 0,1; Fe2O3 - не более 0,1; Al2O3 не более - 0,1 и CaO - не более 0,3, потери массы при прокаливании - 0,4. Активность по йодному числу составила 180 ед. Показатели примера способа получения магнезии приведены в таблице.

Как видно из таблицы, в патентуемом способе получения магнезии по сравнению с прототипом потери магнезиального сырья снижаются с 5 до 1%, а производительность как интегральный показатель повышения концентрации нитрата магния в растворе, снижения времени осаждения гидрооксида магния аммиаком и повышения скорости фильтрования увеличивается в 1,46 разa.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОГО УДОБРЕНИЯ | 2005 |

|

RU2290391C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕЙСЯ АММИАЧНОЙ СЕЛИТРЫ | 2012 |

|

RU2491261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2015 |

|

RU2614874C2 |

| ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ, СОДЕРЖАЩЕЕ ВОДОРАСТВОРИМЫЕ ФОРМЫ АЗОТА, МАГНИЯ И СЕРЫ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2455270C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА МАГНИЯ И НИТРАТА КАЛЬЦИЯ В ЗАМКНУТОМ ЦИКЛЕ | 2008 |

|

RU2393118C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ | 1998 |

|

RU2146226C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНО-НИТРАТНОГО УДОБРЕНИЯ | 2003 |

|

RU2228919C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕЙСЯ АММИАЧНОЙ СЕЛИТРЫ | 1998 |

|

RU2143414C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНО-КАЛЬЦИЕВОЙ СЕЛИТРЫ | 2004 |

|

RU2259979C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗНИТРАТНОГО ЖИДКОГО КОМПЛЕКСНОГО УДОБРЕНИЯ НА ОСНОВЕ АММИАЧНОЙ СЕЛИТРЫ (ВАРИАНТЫ) | 2011 |

|

RU2478086C1 |

Изобретение предназначено для химической промышленности и может быть использовано при получении трансформаторной стали, резины, парфюмерии, фармацевтических препаратов, пластмасс. Магнезиальное сырье растворяют стехиометрическим количеством азотной кислоты в расчете на содержание суммы оксидов магния и кальция при 120-145°С и избыточном давлении 0,05-0,15 МПа. Гидроксид магния осаждают аммиаком. Сначала подают 10-15% NH3 от его общего количества со скоростью 0,005-0,008 моль на 1 моль Mg(NO3)2 в минуту. Затем подают 70-80% NH3 со скоростью 0,02-0,04 моль на 1 моль Mg(NO3)2 в минуту. Оставшиеся 10-15% NH3 подают со скоростью 0,005-0,008 моль на 1 моль Mg(NO3)2 в минуту. Общее количество МН3 2,2-2,5 моль на 1 моль Mg(NO3)2. Можно использовать азотную кислоту и аммиак производства аммиачной селитры, растворы нитрата аммония, кальция и магния. Образующиеся при растворении магнезиального сырья нитрозные газы подают на получение азотной кислоты в производстве аммиачной селитры. Потери магнезиального сырья снижаются в 5 раз, производительность процесса увеличивается в 1,46 раза. 1 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА1! | 0 |

|

SU190561A1 |

| Способ получения окиси магния | 1980 |

|

SU967954A1 |

| RU 94008115 A1, 27.02.1996 | |||

| RU 95105718 A1, 27.12.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 1992 |

|

RU2078039C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ БИШОФИТА | 1994 |

|

RU2097326C1 |

| US 3508869 A, 28.04.1970 | |||

| US 3525588 A, 25.08.1970 | |||

| US 4423026 A, 27.12.1983 | |||

| US 5183648 A, 02.02.1993. | |||

Авторы

Даты

2001-07-27—Публикация

2001-01-05—Подача