4

СХ)

;о

ел сд

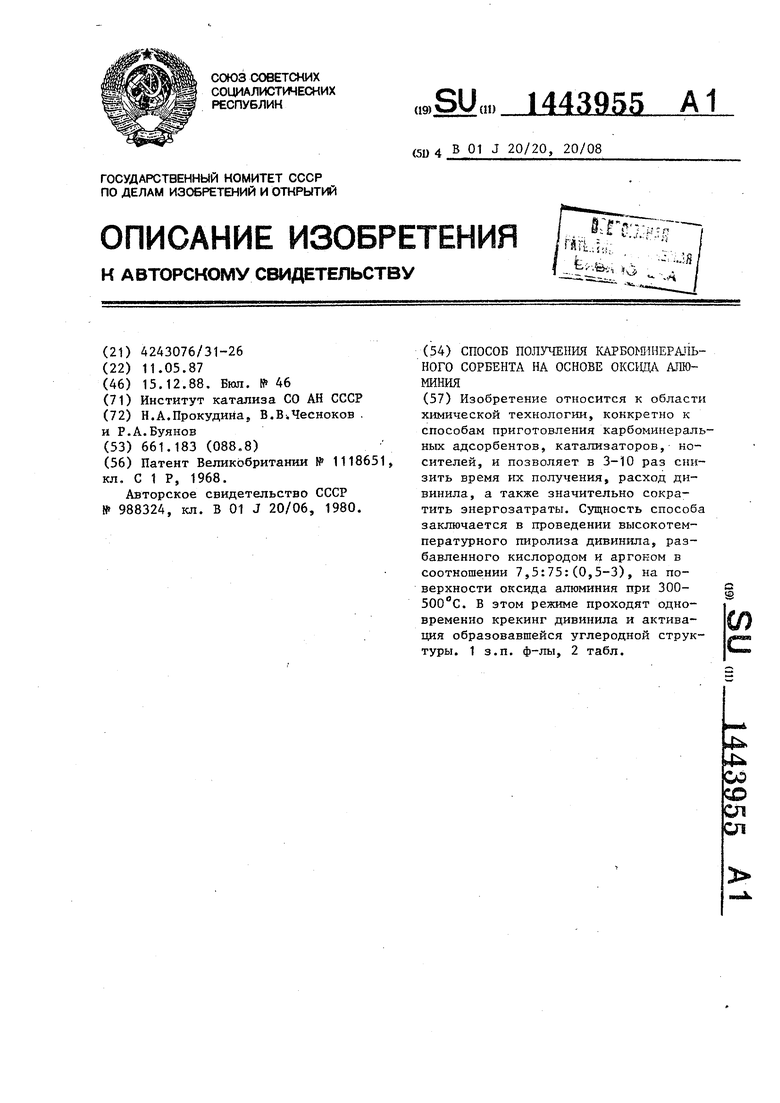

Изобретение относится к химической технологии, конкретно, к синтезу карбоминеральных сорбентов, катализаторов, носителей, полученных на основе оксида алюминия.

Целью изобретения является упрощение способа и снижение расхода дивинила.

. Эффективность описываемого способа и необходимость предлагаемых режимов для достижения поставленной цели иллюстрируется следующими примерами.

П р и м е р ы 1 -9,

Навеску оксида алюминия с удельной поверхностью 230 м /г помещают в реактор с весами Мак-Бена И нагревают в токе аргона до . После десятиминутной вьщержки температуру в реакторе понижают до температуры зауглероживания, затем к газовому потоку аргона добавляют дивинил и кислород. По окончании зауглерожи- вания прекращаю потоки дивинила и кислорода, зауглероженный образец охлаждают до комнатной температуры в потоке аргона.

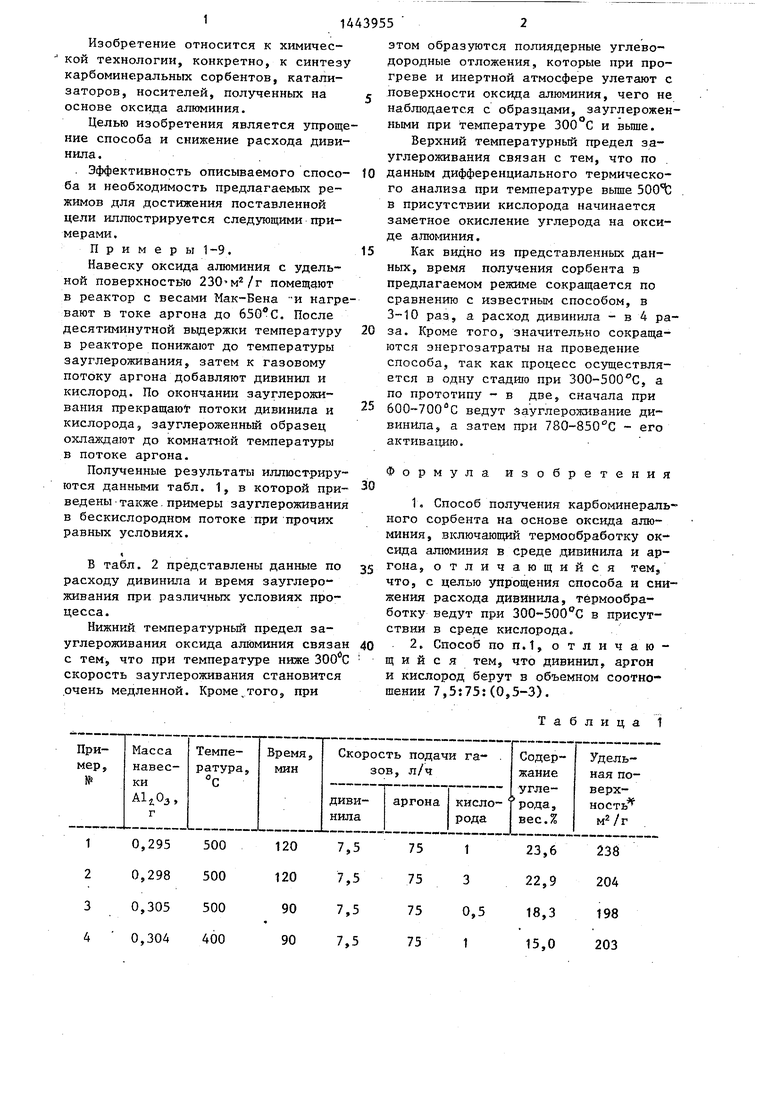

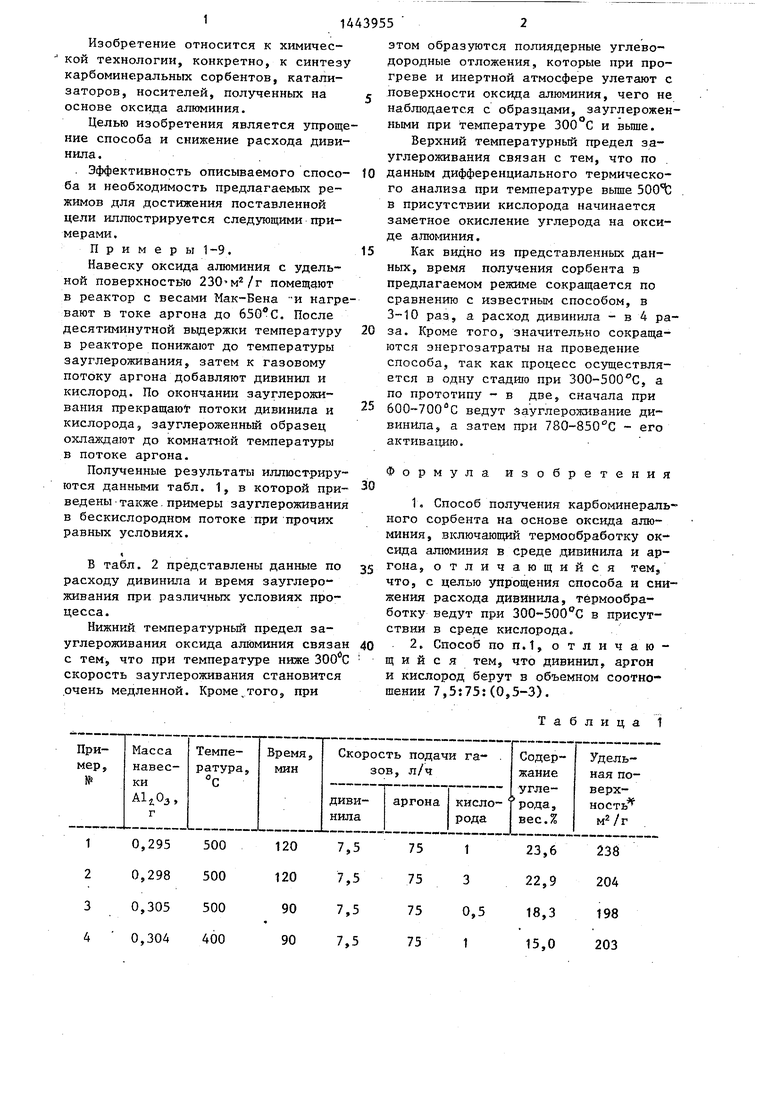

Полученные результаты иллюст-риру ются данными табл. 1, в которой приведены также.примеры зауглероживания в бескислородном потоке при прочих равных условиях.

Ч

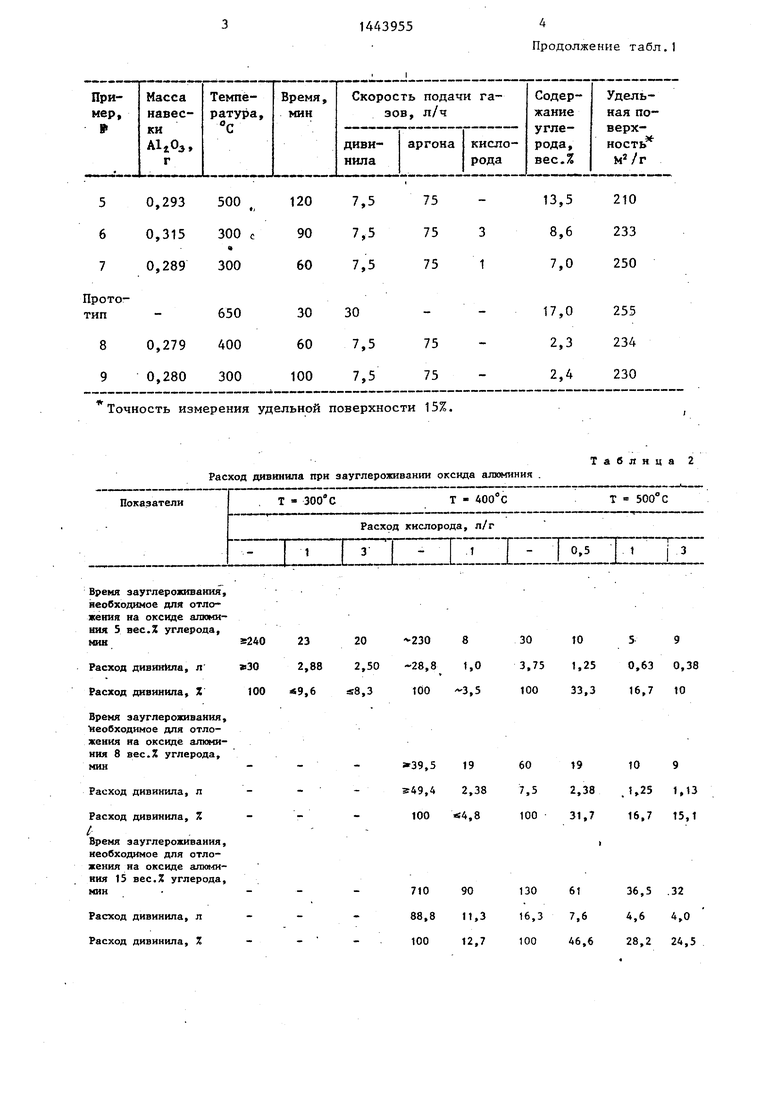

в табл. 2 представлены данные по расходу дивинила и время зауглероживания при различных условиях процесса.

Нижний температурный предел зауглероживания оксида алюминия связа с тем, что при температуре ниже 300 скорость зауглероживания становится очень медленной. Кроме,того, при

этом образуются полиядерные углеводородные отложения, которые при прогреве и инертной атмосфере улетают с

поверхности оксида алюминия, чего не наблюдается с образцами, зауглерожен- ными при температуре 300 С и вьше.

Верхний температурный предел зауглероживания связан с тем, что по

данным дифференциального термического анализа при температуре вьше 500t в присутствии кислорода начинается заметное окисление углерода на оксиде а.люминия.

Как видно из представленных данных, время получения сорбента в предлагаемом режиме сокращается по сравнению с известньм способом, в 3-10 раз, а расход дивинила - в 4 раза. Кроме того, значительно сокращаются энергозатраты на проведение способа, так как процесс осуществляется в одну стадшо при 300-500 С, а по прототипу - в две, сначала при

600 700°С ведут зауглероживание дивинила, а затем при 780-850 С - его активацию.

Формула изобретения

1,Способ ползп1ения карбоминераль- ного сорбента на основе оксида алюминия, включающий термообработку оксида алюминия в среде дивинила и аргона , отличающийся тем, что, с целью упрощения способа и снижения расхода дивинила, термообработку ведут при 300-500 С в присутствии в среде кислорода.

2.Способ по п.1, отличающий с я тем, что дивинил, аргон

и кислород берут в объемном соотношении 7,5:75:(0,5-3).

Таблица 1

Продолжение табл.)

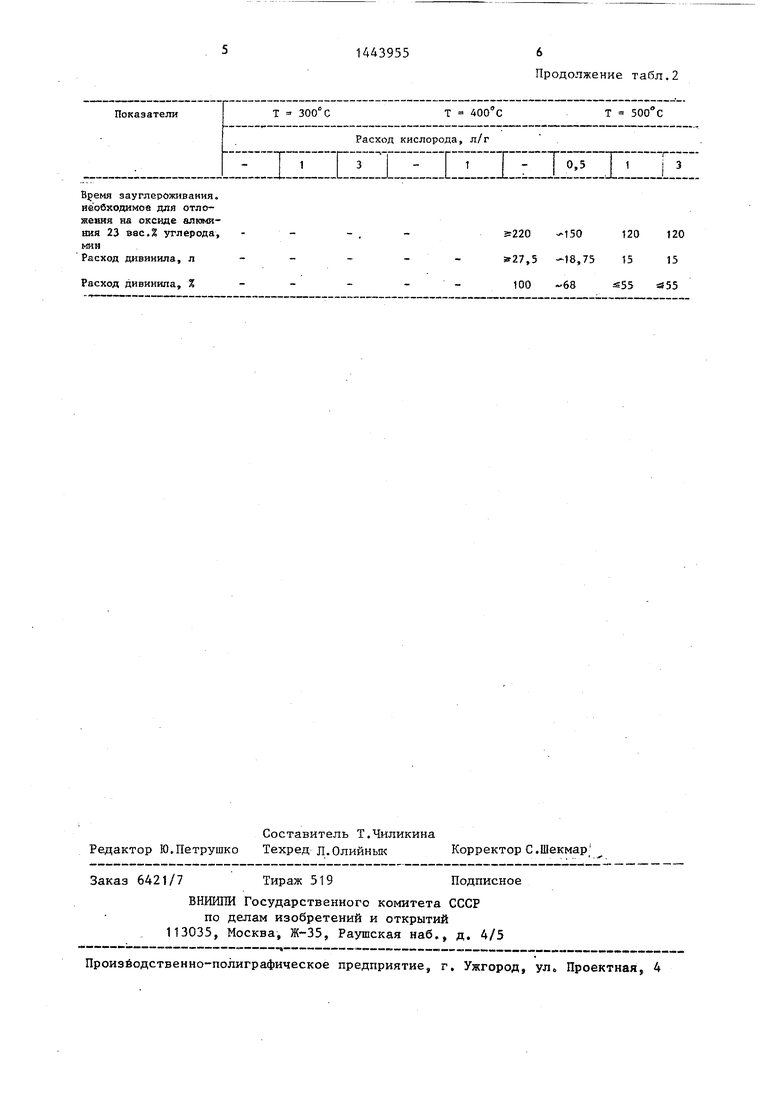

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОМИНЕРАЛЬНОГО СОРБЕНТА | 1994 |

|

RU2085283C1 |

| Углеродминеральный сорбент и способ его получения | 1986 |

|

SU1327957A1 |

| Углеродминеральный сорбент и способ его получения | 2022 |

|

RU2802775C1 |

| ПОРИСТЫЙ СОРБЕНТ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 1992 |

|

RU2026733C1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ОТХОДЯЩИХ ГАЗОВ ОТ СМОЛИСТЫХ ВЕЩЕСТВ | 1995 |

|

RU2099132C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО СОРБЕНТА | 1993 |

|

RU2072259C1 |

| УГЛЕРОДМИНЕРАЛЬНЫЙ КОМПОЗИТ | 1995 |

|

RU2106196C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ОКИСИ АЛЮМИНИЯ | 1998 |

|

RU2140876C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМИНЕРАЛЬНОГО СОРБЕНТА СУМС-1 | 1998 |

|

RU2143946C1 |

Изобретение относится к области химической технологии, конкретно к способам приготовления карбоминераль- ных адсорбентов, катализаторов, носителей, и позволяет в 3-10 раз снизить время их получения, расход дивинила, а также значительно сократить энергозатраты. Сущность способа заключается в проведении высокотемпературного пиролиза дивинила, разбавленного кислородом и аргоном в соотношении 7,5:75:(0,5-3), на поверхности оксида алюминия ттри 300- 500 С. В этом режиме проходят одновременно крекинг дивинила и активация образовавшейся углеродной структуры. 1 з.п. ф-лы, 2 табл. §

Время зауглерожявания. необходимое для отложения RS оксиде ал(Фв1- нкя 23 ввсЛ углерода, мин Расход дивинила, л

Расход дивинила, %

-150 -t8,75 -68

120 120 15 15 55 й55

| Способ получения слоистой пленки | 1982 |

|

SU1118651A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения углеродминеральных адсорбентов | 1980 |

|

SU988324A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-15—Публикация

1987-05-11—Подача