Изобретение относится к производству катализаторов конверсии углеводородов, в частности для процессов паровой и пароуглекислотной конверсии углеводородов в трубчатых печах с целью получения технологического газа, применяемого при производстве аммиака, метанола и водорода, и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Известен способ приготовления катализатора для конверсии углеводорода, включающий приготовление носителя на основе СаО ˙ 6Аl2O3 путем смешивания составляющих компонентов, включающая гидроксид алюминия и соединение кальция, пластифицирующую и смазывающую выгорающие добавки, формования носителя и прокаливание его в окислительной среде при температуре образования основы (1100-1600оС), последнюю пропитку носителя раствором нитрата никеля и алюминия, сушку и термообработку катализатора.

В получаемом катализаторе основное вещество гранул представлено гиббонитом (СаО ˙ 6Al2O3). Носитель катализатора характеризуется высокой механической прочностью. Катализатор устойчив к термическому воздействию, причиной чему является то, что в отличие от γ -Al2O3 гиббонит не связывает никель в шпинель даже при очень высокой температуре. Однако незначительная величина удельной поверхности носителя (2,6-2,8 м2/г) приводит к получению сравнительно малоактивных катализаторов, что особенно проявляется при низких температурах конверсии.

Целью изобретения является повышение активности катализатора.

Для достижения указанной цели в способе приготовления катализатора, включающем приведенные выше операции прототипа, в качестве составляющих компонентов используют технический глинозем, который берут в массовом отношении к гидроксиду алюминия 1-2:1, и технический алюминат кальция, который берут в количестве 25-45% от массы носителя, перед прокаливанием носитель обрабатывают в среде пара или парового конденсата при 80-95оС в течение 2-4 ч.

Предпочтительно в качестве смазывающей и пластифицирующей выгорающих добавок используют графит и поливиниловый спирт и прокаливание ведут при 1450-1550оС.

В ходе выдержки таблеток носителя в среде насыщенного водяного пара или парового конденсата в течение 2-4 ч при температуре 80-95оС в результате гидратации алюминатов кальция, в объеме гранул образуется новая фаза, содержащая большое количество гелеобразной массы из коллоидных гидроксидов алюминия и кальция. Новая фаза равномерно заполняет все пустоты между частицами в гранулах носителя.

При высушивании метастабильная гелеобразная фаза выкристаллизовывается с образованием множества дополнительных контактов между частицами гранулы в виде "мостиков" из сросшихся кристаллитов. С повышением температуры, в результате протекания процессов дегидратации, в образовавшихся порах выпадают мелкодисперсные и реакционноспособные оксиды алюминия и кальция. Последние, благодаря мелкокристаллической структуре и очень равномерному распределению по всему объему гранул, выполняют при обжиге роль эффективных спекающих добавок, а образовавшийся в ходе гидратации и дегидратации жесткий каркас препятствует усадке гранул.

Приготовленный по предлагаемому способу носитель имеет незначительную усадку, развитую пористую структуру. Катализатоp на основе данного носителя по сравнению с прототипом имеет меньшую насыпную плотность, обладает более развитыми пористостью и удельной поверхностью и, как следствие этого, повышенной каталитической активностью. Кроме этого, за счет получения носителя с более развитой пористостью сокращается число циклов пропитка-прокалка, что существенным образом упрощает технологию приготовления катализатора.

Используемые в предлагаемом техническом решении приемы по сравнению с известным способом позволяют приготовить катализатор с более развитыми пористостью и удельной поверхностью, меньшей насыпной плотностью при достаточно высокой механической прочности катализатора. Помимо этого, обеспечивается упрощение технологии его приготовления. При уменьшении количества вносимых алюминатов кальция повышается склонность катализатора к зауглероживанию, не достигается необходимая механическая прочность таблеток катализатора, а повышение приводит к снижению удельной поверхности и пористости катализатора, растет число пропиток носителя.

Способ приготовления катализатора для конверсии углеводородов осуществляют следующим образом. Молотый глинозем и гидроксид алюминия в массовом соотношении 1-2: 1 в пересчете на оксиды смешивают с 25-45% активатора спекания алюминатом кальция и графитом, выполняющим роль смазывающей добавки при таблетировании. Полученная при смешении масса представляет собой рыхлый порошок с насыпной плотностью 0,8-0,9 кг/дм3, который трудно стаблетировать. С целью повышения насыпной плотности смеси в ее состав вводят 10%-ный раствор поливинилового спирта из расчета получения шихты с влажностью 7-9 мас. Приготовленную шихту уплотняют вальцеванием, гранулируют для получения частиц с преобладающим размером 0,5-1,5 мм. Далее шихту с насыпной плотностью 1,45-1,55 кг/дм3 таблетируют на роторной таблетмашине в виде колец с размерами: диаметр наружный 15 мм, диаметр внутренний 7 мм, высота 12-14 мм и механической прочностью 9-11 МПа. После провяливания на воздухе таблетки выдерживают в среде насыщенного водяного пара или парового конденсата при температуре 80-95оС в течение 2-4 ч, а затем подвергают высокотемпературному прокаливанию при 1450-1550оС. Прокаленный носитель пропитывают водным раствором нитратов никеля и алюминия (плотность раствора 1,46 кг/дм3) с последующим прокаливанием при 400-450оС до полного разложения нитратов.

П р и м е р 1. В Z-образный смеситель загружают 60 кг молотого глинозема, 46,2 кг гидроксида алюминия и 30 кг технических алюминатов кальция. Химический состав, мас. Al2O3 76, СаО 24 (Ту 113-03-339-78). Соотношение между глиноземом и гидроксидом алюминия в пересчете на оксиды составляет 2: 1, а массовая доля алюминатов кальция в смеси (в пересчете на оксиды) 25% После внесения 10 кг графита ведут совместное перемешивание компонентов в течение 2 ч до получения однородной массы. В приготовленную смесь при непрерывном перемешивании вводят 14 л 10%-ного раствора поливинилового спирта. Далее шихту с влажностью 8 мас. уплотняют, гранулируют и таблетируют в виде колец с механической прочностью 10-11 МПа. После провяливания на воздухе в течение 24 ч гранулы выдерживают в течение 4 ч в среде насыщенного водяного пара при температуре 95оС, а затем прокаливают при 1450оС с выдержкой при данной температуре в течение 8 ч. Линейная усадка таблеток в процессе обжига составляет 2,0% После охлаждения прокаленный носитель с пористостью 52,6% и водопоглощением 26,8% трижды пропитывают водным раствором нитратов никеля и алюминия. Температура пропиточного раствора 45-50оС, продолжительность каждой пропитки 30 мин. После каждой пропитки гранулы прокаливают при 450оС для разложения нитратов. В результате получают катализатор, следующего состава, мас. NiO 11,4; CaO 5,4, Al2O3 остальное.

П р и м е р 2 (сравнительный). Катализатор готовят аналогично примеру 1, только прокалку гранул носителя проводят при 1390оС. Прокаленный носитель с пористостью 61,2% и водопоглощением 30,7% трижды пропитывают раствором нитратов никеля и алюминия. После прокалки при 450оС получают катализатор состава, мас. NiO 12,8, СаО 5,2 Аl2O3 остальное.

П р и м е р 3 (сравнительный). Катализатор готовят аналогично примеру 1, только технические алюминаты кальция вносят в количестве 20 мас. т.е. в смеситель загружают 64,1 кг молотого глинозема; 49,1 кг гидроксида алюминия и 24 кг технических алюминатов кальция. Массовое соотношение между глиноземом и гидроксидом алюминия 2: 1. После внесения 10,5 кг графита перемешивание ведут в течение 2 ч. Прокаленный носитель с пористостью 59% и водопоглощением 29% трижды пропитывают раствором нитратов никеля и алюминия. Приготовленный катализатор имеет следующий состав, мас. NiO 12,4, CaO 4,2, Al2O3 остальное.

П р и м е р 4. В Z-образный смеситель загружают 39 кг молотого глинозема, 60 кг гидроксида алюминия и 42 кг технических алюминатов кальция. Массовое соотношение между глиноземом и гидроксидом алюминия составляет 1:1 (в пересчете на оксиды), а массовая доля алюминатов кальция в смеси в пересчете на оксиды 35% После внесения 9,5 кг графита компоненты перемешивают в течение 2 ч. В приготовленную смесь при непрерывном перемешивании вводят 12 л 10% -ного раствора поливинилового спирта. Далее шихту с влажностью 7 мас. уплотняют, гранулируют и таблетируют в виде колец с механической прочностью 9-10 МПа. После 24 ч провяливания на воздухе гранулы выдерживают в течение 2 ч в паровом конденсате при температуре 80оС, а затем прокаливают при 1550оС с выдержкой при данной температуре 7 ч. Линейная усадка гранул в ходе обжига составляет 5% После охлаждения прокаленный носитель с пористостью 47,5% и водопоглощением 23,2% трижды пропитывают раствором нитратов никеля и алюминия. Температура пропиточного раствора 45-50оС, а продолжительность каждой пропитки 30 мин. После прокалки гранул при 40оС получают катализатор следующего состава, мас. NiO 9,7, CaO 7,6, Al2O3 остальное.

П р и м е р 5. Катализатор приготавливают аналогично примеру 4, только прокалку носителя осуществляют при 1490оС. Усадка гранул в ходе обжига составляет 4% Охлажденный носитель с пористостью 48,6% и водопоглощением 24,6% трижды пропитывают раствором нитратов никеля и алюминия. Прокаленный катализатор имеет следующий состав, мас. NiO 10,2, CaO 7,5, Al2O3 остальное.

П р и м е р 6 (сравнительный). Катализатор готовят аналогично примеру 4, только технические алюминаты кальция вносят в количестве 50 мас. в пересчете на оксиды, т.е. в смеситель загружают 30 кг молотого глинозема, 46,1 кг гидроксида алюминия, 60 кг технических алюминатов кальция и 9,5 кг графита. При обжиге линейная усадка гранул составляет 10% После охлаждения носитель с пористостью 38,3% и водопоглощением 18,7% подвергают четырехкратной пропитке раствором нитратов никеля и алюминия. После прокалки при 400оС получают катализатор следующего состава, мас. NiO 8,2, CaO 11,1, Al2O3 остальное.

П р и м е р 7. В Z-образный смеситель загружают 33 кг молотого глинозема, 50,8 кг гидроксида алюминия и 54 кг технических алюминатов кальция. Массовое соотношение между глиноземом и гидроксидом алюминия 1:1, а массовая доля алюминатов кальция составляет 45% После внесения 9,5 кг графита перемешивание исходных компонентов ведут в течение 2 ч до получения однородной массы, в приготовленную смесь при непрерывном перемешивании вводят 12 л 10%-ного раствора поливинилового спирта. Далее шихту с влажностью 7 мас. уплотняют, гранулируют и таблетируют в виде колец с механической прочностью 9-10 МПа. После провяливания на воздухе в течение 24 ч гранулы выдерживают 4 ч в паровом конденсате при 80оС, а затем прокаливают при температуре 1500оС. Линейная усадка таблеток в ходе обжига составляет 6,7% После охлаждения прокаленный носитель с пористостью 44% и водопоглощением 22% трижды пропитывают водным раствором нитратов никеля и алюминия при температуре 55-60оС. Продолжительность каждой пропитки 30 мин. После прокалки при 400оС получают катализатор следующего состава, мас. NiO 8,6, CaO 9,9, Al2O3 остальное.

П р и м е р 8. Катализатор приготавливают аналогично примеру 7, только прокалку носителя осуществляют при 1600оС. В ходе обжига линейная усадка гранул составляет 13,9% Прокаленный носитель с пористостью 33,8% и водопоглощением 16,6% подвергают пятикратной пропитке раствором нитратов никеля и алюминия. После прокалки при 400оС получают катализатор следующего состава, мас. N iO 7,8, CaO 10,1, Al2O3 остальное.

Из приведенных примеров следует, что в отличие от известного способа носитель для катализатора по предлагаемому способу имеет более развитую пористую структуру (44-52,6% ) и большее водопоглощение гранул (22-27%) против 24-30% и 12-16% что позволяет сократить число циклов пропитка-прокалка с 4-6 до 3 и тем самым упростить технологию приготовления катализатора.

Кроме того, в предлагаемом способе исключены стадия прокалки сырьевой смеси при температуре 350оС и операция "опудривания" гранул шихты перед таблетированием.

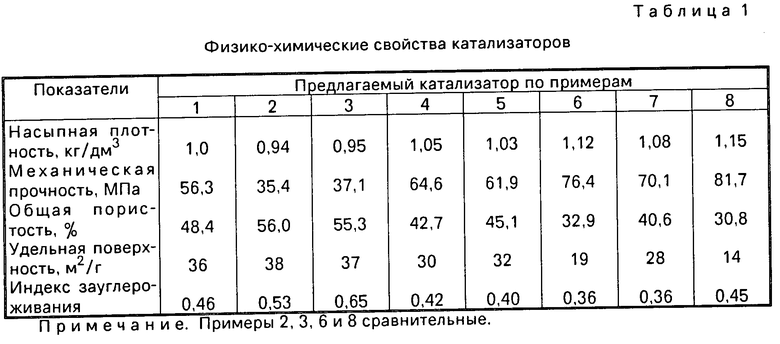

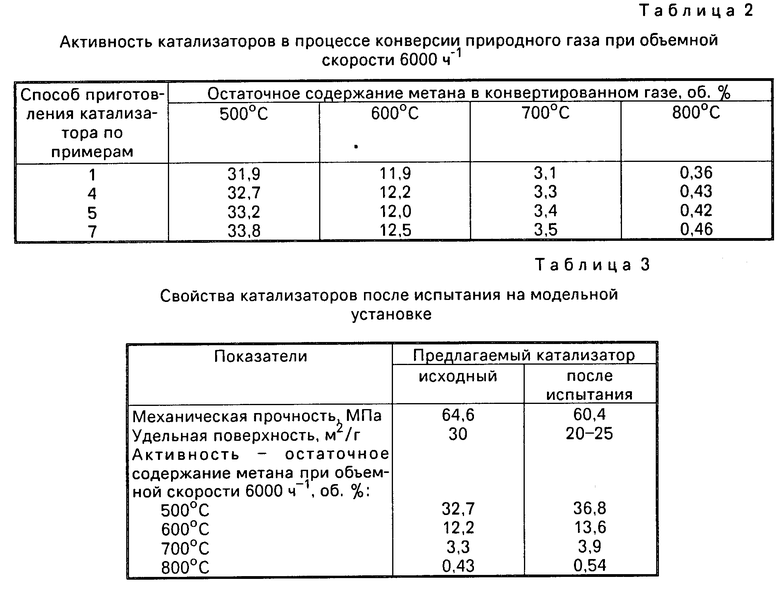

Сравнительные характеристики известного катализатора и катализатора, приготовленного по предлагаемому способу, приведены в табл. 1 и 2.

Активность катализатора как в исходном состоянии, так и после испытания на модельной установке определяют на лабораторной установке проточного типа по стандартной методике, принятой для катализаторов конверсии, газообразных углеводородов. Испытания проводят в условиях паровой конверсии природного газа при соотношении пар:газ 2,0-2,2 и объемной скорости по исходному газу 6000 ч-1. Перед испытанием образцы восстанавливают в токе азотоводородной смеси в течение 7 ч при температуре 500оС. Для оценки склонности катализаторов к зауглероживанию используют термогравиметрический метод анализа в режиме линейного разогрева в среде метан диоксид углерода. Испытания выполняют на установке с микровесами, приспособлениями для проведения экспериментов в токе различных газов с непрерывной регистрацией изменения массы образца как функции температуры. Методика проведения испытаний заключается в следующем: навеску катализатора массой 500 мг помещают в чашечку микровесов, нагревают в токе водорода со скоростью 5 град/мин до 700оС и образец выдерживают при данной температуре до постоянного веса. При этом происходит восстановление оксидов никеля до металла. Затем температуру снижают до 70-100оС, водород замещают смесью из диоксида углерода и метана в соотношении 4:1 (расход 10 дм3/ч) и осуществляют линейный подъем температуры со скоростью 5 град/мин. Нагрев восстановленного катализатора в среде диоксид углерода метан в области 400оС приводит к возникновению реакции конверсии метана диоксидом углерода. В интервале температур 450-600оС масса образца возрастает вследствие отложения свободного углерода и достигает максимума в области 630-690оС. При дальнейшем повышении температуры до 760-800оС отложившийся углерод газифицируется и масса образца возвращается к исходному значению.

Характерный эффект накопления свободного углерода и его удаление с поверхности катализатора (пик зауглероживания) рассматривают как характеристику склонности катализаторов к зауглероживанию.

Для количественной оценки стойкости катализаторов к зауглероживанию в условиях окислительной конверсии углеводородов используют удельную величину h (индекс зауглероживания), которая определяется как отношение массы максимального количества отложившегося на катализаторе углерода к массе никеля в испытуемом образце. Чем меньше величина h, тем устойчивее катализатор к зауглероживанию в процессе конверсии углеводородов.

Благодаря более развитой пористой структуре и удельной поверхности (см. табл. 1) катализатор по предлагаемому способу обладает повышенной каталитической активностью (см. табл. 2). Так, для катализатора по предлагаемому способу остаточное содержание метана в конвертированном газе при объемной скорости 6000 ч-1 и температурах 500-800оС составляет соответственно 31,9-33,8 и 0,38-0,46 об.

Катализаторы, приготовленные по известному и предлагаемому способам, испытывают в течение 500 ч в трубчатом реакторе модельной установки в процессе паровой конверсии метана. Условия испытания: давление в реакторе 2,0 МПа, отношение пар/газ 2,0-3,0, температура конвертированного газа на выходе из катализаторного слоя 850-860оС. Результаты испытания приведены в табл. 3.

Как видно из приведенных в табл. 3 экспериментальных данных, в ходе испытания на модельной установке наблюдается незначительное снижение активности катализаторов, что свидетельствует о термической стабильности его активного компонента вследствие того, что роль стабилизатора в катализаторе по предлагаемому способу выполняет не только диспергирующая добавка в виде γ -Al2O3, вносимая вместе с солью никеля при пропитке, но и носитель с развитой системой пор, что обеспечивает высокую и длительную эксплуатационную активность катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2000 |

|

RU2163842C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ ПРОПИТОЧНЫХ КАТАЛИЗАТОРОВ ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, НАПРИМЕР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2396117C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620383C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1999 |

|

RU2143319C1 |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА C-C И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2462306C1 |

Сущность изобретения: технический глинозем смешивают с гидроксидом алюминия в массовом соотношении 1 2 1, техническим алюминатом кальция в количестве 25 45% от массы носителя, пластифицирующей и смазывающей выгорающими добавками, предпочтительно графитом и поливиниловым спиртом, формуют носитель и обрабатывают в среде пара или парового конденсата при 85 95°С в течение 2 4 ч. Прокаливают носитель при температуре образования гиббонита БФ Al12CaO19 предпочтительно 1450 1550°С, и пропитывают растворами нитратов никеля и алюминия, сушат и термообрабатывают катализатор. 1 з. п. ф-лы, 3 табл.

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1109193A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-10—Публикация

1990-02-05—Подача