Изобретение относится к производству адсорбентов.

Гидрофобность активных углей предопределила их широкое практическое применение в качестве адсорбентов. Однако низкая механическая прочность углей, а также отсутствие мезопористых активных углей ограничивают их использование при адсорбции органических веществ особенно с крупными макромолекулами из жидких сред, что поставило задачу создания механически прочных мезопористых гидрофобных сорбентов. Согласно классификации, предложенной ИЮПАК [1], к мезопорам относятся поры с диаметрами от 2 до 50 нм; соответственно менее и более крупные поры называются микро- и макропорами.

С целью эффективного поглощения молекулярно-растворенных органических веществ из водных растворов должен быть реализован принцип получения углерод минеральных сорбентов путем модифицирования углеродом поверхности сформированной мезопористой матрицы [2]. Эффективность таких сорбентов определяется правильным выбором неорганической матрицы и карбонизующего вещества, а также условиями проведения самого процесса карбонизации.

Для получения карбокремнеземов пары бензола пропускали [3, 4] через нагретый до 850oC кремнезем. На получаемом таким способом углеродминеральном сорбенте наблюдались [2] плохая адгезия нанесенного углерода к кремнеземной поверхности и неравномерное отложение углерода по поверхности пор.

Для увеличения адгезии углеродного слоя к поверхности минеральной матрицы карбонизация органических веществ должна протекать на каталитических центрах неорганического сорбента, а именно кислотных льюисовских центрах [5, 6] , характерных, например, для поверхности активного оксида алюминия. При этом локализация образующегося углерода и, как результат, адсорбционные свойства углеродминерального композита будут определяться условиями проведения процесса зауглероживания.

Известны углеродминеральные сорбенты [7-10], где в качестве неорганической основы использован мезопористый активный оксид алюминия. Предложена [10, 11] двухстадийная схема их получения. На первой стадии углерод наносят на поверхность носителей путем крекинга при 600-700oC дивинила, соответственно неразбавленного [10] и разбавленного азотом в соотношении 1:5 [11]. На второй стадии проводят активацию водяным паром при температурах 780-850oC. При этом на первой стадии углерод в основном локализуется [8, 11] в крупных транспортных порах (радиусом более 25 нм), что приводит к блокировке мезопор (радиусом 1-25 нм) и, как следствие, к сокращению объема мезопор [7, 10]. Согласно анализу [12] для композита, получаемого на первой стадии, параметр ϕ , рассчитываемый по формуле [12]:

ϕ = Sк/S

где

Sk и S

X - массовая доля углерода в композите,

и характеризующий распределение углерода, в композите, составляет 0,58, что также указывает на блокировку пор носителя углеродом [12]. На второй стадии после окислительной активации происходят частичная разблокировка пор и образование дополнительных пор в углеродных глобулах. Низкая плотность углерода (1,5-1,8 г/см3) [8, 11] в конечном продукте, полученном при температурах карбонизации свыше 600oC, при отсутствии в углероде алифатических соединений [11] также свидетельствует о том, что в конечном продукте сокращение объема мезопор связано с их блокировкой углеотложениями, что приводит к сокращению доступной для адсорбции поверхности. Поверхность получаемого после второй стадии композита остается преимущественно гидрофильной, так как покрывается гидрофобным углеродом всего лишь на 17% [7]. Механическая прочность углеродминерального композита остается такой же, как у исходной минеральной основы [7, 10].

Углеродминеральный адсорбент [7] принимается в качестве прототипа. Он характеризуется неравномерным отложением углерода по поверхности пор, локализацией углерода в основном в крупных транспортных порах, блокировкой мелких пор углеродом, заниженной при определении пикнометрическим методом плотностью углерода, преимущественно гидрофильной алюмооксидной поверхностью.

Задача, решаемая изобретением, - разработка высокопрочного гидрофобного мезопористого композита.

Сущность заявляемого изобретения заключается в том, что каталитические центры на поверхности активного оксида алюминия модифицируют - за счет каталитического разложения на них углеводородов - углеродными кластерами со средней толщиной 0,3-1,9 нм и диаметром от 0,5 нм и выше вплоть до полного покрытия поверхности сплошным углеродным слоем. За счет такого модифицирования гидрофильную поверхность оксида алюминия постепенно экранируют гидрофобным углеродом вплоть до образования сплошного слоя. В результате модифицирования углеродом поверхность получающегося углеродминерального сорбента теряет свои гидрофильные свойства и приобретает гидрофобные. При этом предлагаемый композит включает оксид алюминия, поверхность которого модифицирована углеродом вплоть до образования сплошного слоя с содержанием углерода 1-40 мас. %, объем мезопор 0,05-0,68 см3/г. Нижний предел содержания углерода связан с появлением гидрофобных свойств у углеродминерального композита. Верхний предел содержания углерода ограничен тем, что после полного экранирования поверхности оксида алюминия, включая и каталитически активные центры, сплошной углеродной пленкой разложение углеводородов становится некаталитическим, что ведет к неконтролируемому углеотложению и, как результат, падению удельной поверхности и уменьшению адсорбционной способности композита. Верхний и нижний пределы объема мезопор связаны с выбором исходного оксида алюминия и соответствуют в данном случае промышленному ассортименту, выпускаемому в России.

Равномерное отложение углерода по поверхности пор оксида алюминия обеспечивают путем соответствующего подбора параметров процесса зауглероживания: температуры, расходов углеводородов и инертного газа-разбавителя.

Для иллюстрации заявляемого композита приведены примеры конкретного выполнения.

Прочность полученных композитов на раздавливание по торцу определена на приборе МП-9С.

Общая удельная поверхность и объем мезопор композита определены из изотерм адсорбции азота при 77 K по методу БЭТ [3]. Объемы мезо- и макропор определены из данных ртутной порометрии.

Углеродная поверхность в углеродминеральных композитах рассчитана из изотерм адсорбции йода из водных растворов с K1 с использованием сравнительного метода [13, 14]. Полнота зачехления поверхности оксида алюминия углеродом контролировалась по совпадению значений общей удельной поверхности композита, совпадению значений общей удельной поверхности композита, рассчитанной по адсорбции азота, и углеродной поверхности, рассчитанной по адсорбции йода из водного раствора.

Размеры углеродных кластеров рассчитаны на основании формул [12].

Средняя толщина углеродных кластеров  оценена из соотношения

оценена из соотношения ,

,

их средний диаметр  - из соотношения

- из соотношения ,

,

где

X - массовая доля углерода в композите;

Sc - углеродная поверхность;

ρc - плотность углерода (2,1 г/см3), определенная пикнометрически по аргону, а также рассчитанная из наклона прямолинейной зависимости уменьшения объема мезопор (Vk) от количества отложившегося углерода (X) из соотношения [12]

ρc = X/[Vo(1-X)-Vк] ,

где Vo и Vk - объем мезопор соответственно в исходном оксиде алюминия и в углеродминеральном композите.

Сущность изобретения заключается в следующем.

Исходный оксид алюминия помещают в реактор, нагревают до температуры каталитического крекинга соответствующего углеводорода (метана, пропана, бутана, этана, этилена, бензола, гексана, моноксида углерода и пр.) на поверхности оксида алюминия и подают смесь соответствующего углеводорода с инертным газом (например, аргоном, азотом) до отложения углерода в количестве 1-2 мас.%. После этого прекращают подачу углеводорода и увеличивают скорость подачи инертного газа до встряхивания слоя оксида алюминия. Зауглероживание продолжают подобными циклами до получения желаемого значения углерода в композите. Полученный композит охлаждают до комнатной температуры в потоке инертного газа.

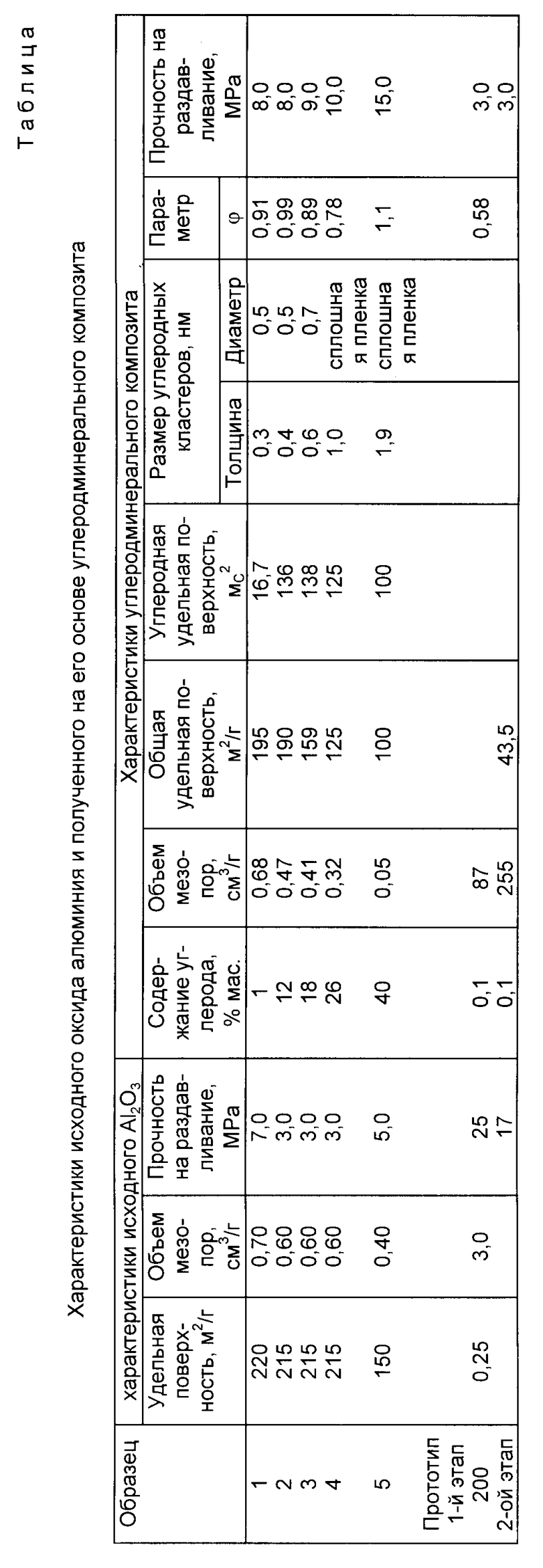

Пример 1. Активный оксид алюминия с удельной поверхностью 230 м2/г, объемом мезопор 0,70 см3/г, механической прочностью на раздавливание 7,0 МРа помещают в реактор, нагревают до температуры каталитического крекинга углеводорода бутана и подают смесь бутана с аргоном до отложения углерода в количестве 1 мас.%. Полученный композит охлаждают до комнатной температуры в потоке инертного газа. Углеродминеральный композит имеет следующие характеристики: объем мезопор 0,68 см3/г; средняя толщина и диаметр углеродных кластеров соответственно 0,3 и 0,5 нм; механическая прочность на раздавливание 8,0 МРа.

Пример 2. Активный оксид алюминия с удельной поверхностью 215 м2/г, объемом мезопор 0,60 см3/г, механической прочностью на раздавливание 3,0 МРа помещают в реактор, зауглероживают аналогично. Углеродминеральный композит имеет следующие характеристики: объем мезопор 0,47 см3/г; средняя толщина и диаметр углеродных кластеров соответственно 0,4 и 0,5 нм; механическая прочность на раздавливание 8,0 МРа.

Пример 3. Активный оксид алюминия с удельной поверхностью 215 м2/г, объемом мезопор 0,60 см3/г, механической прочностью на раздавливание 3,0 МРа помещают в реактор, зауглероживают аналогично. Углеродминеральный композит имеет следующие характеристики: объем мезопор 0,41 см3/г; средняя толщина и диаметр углеродных кластеров соответственно 0,6 и 0,7 нм; механическая прочность на раздавливание 9,0 МРа.

Пример 4. Активный оксид алюминия с удельной поверхностью 215 м2/г, объемом мезопор 0,60 см3/г, механической прочностью на раздавливание 3,0 МРа помещают в реактор, зауглероживают аналогично. Углеродминеральный композит имеет следующие характеристики: объем мезопор 0,32 см3/г; средняя толщина углеродной пленки 1,0 нм; механическая прочность на раздавливание 10,0 МРа.

Пример 5. Активный оксид алюминия с удельной поверхностью 150 м2/г, объемом мезопор 0,40 см3/г, механической прочностью на раздавливание 5,0 МРа помещают в реактор, зауглероживают аналогично. Углеродминеральный композит имеет следующие характеристики: объем мезопор 0,05 см3/г; средняя толщина углеродной пленки 1,9 нм; механическая прочность на раздавливание 15,0 МРа.

В таблице приведены характеристики предлагаемых углеродминеральных композитов.

Источники информации, принятые во внимание при экспертизе

1. Manual of Gefinitions, Terminology and Symbols in Colloid and Surface Chemistry, IUPAC - Sekretariat, 1972.

2. Тарасевич Ю.И. Угольно-минеральные сорбенты: их получение, свойства и применение в водоочистке. - Химия и технология воды, 1989, т.11, n9, с. 789-804.

3. Киселев А.В. Межмолекулярные взаимодействия в адсорбции и хроматографии.-М.: Высшая школа, 1986.

4. Киселев А.В., Пошкус Д.П., Яшин Я.И. Молекулярные основы адсорбционной хроматографии. -М.: Химия, 1986.

5. Чесноков В.В., Паукштис Е.А., Буянов Р.А., Криворучко О.П., Золотовский Б.П., Прокудина Н.А. Природа активных центров оксида алюминия в реакции зауглероживания. -Кинетика и катализ, 1987, т.28, с.649-654.

6. Прокудина Н.А., Чесноков В.В., Паукштис Е.А., Буянов Р.А. Зауглероживание катализатора с различными кислотно-основными свойствами. -Кинетика и катализ, 1989, т.30, с.949-953.

7. Рачковская Л.Н., Фенелонов В.В., Левицкий Э.А., Криксина Т.М., Мороз Э. М., Афанасьев А.Д., Ефремов А.И., Эльберт Э.И. Адсорбция фенола из водных растворов на углеродсодержащих минеральных сорбентах. -Известия СО АН СССР, 1982, в.5, n12, с.40-46.

8. Гаврилов В.Ю., Фенелонов В.Б., Рачковская Л.Н. Исследование распределения кокса в гранулах оксида алюминия. -Кинетика и катализ, 1983, т.24, в. 5, с.1149-1153.

9. Рачковская Л.Н., Мороз Э.М., Ануфриенко В.Ф., Равилов Р.Г., Левицкий Э. А., Зайковский В.И., Криксина Т.М. Физико-химическое исследование углеродсодержащих адсорбентов на основе γ -Al2O3. -Известия СО АН СССР, 1982, в.5, n12, с.34-40.

10. Патент России 988324, кл. B 01 J 20/20, 1983.

11. Патент России 2026733, кл. B 01 J 20/08, 20/20, 1995.

12. Фенелонов В.Б., Оккель Л.Г. Оценка распределения углерода в углеродминеральных адсорбентах и закоксованных катализаторах. - Журнал физической химии, 1993. т.67, N 10, с.2095-2097.

13. Грег С. , Синг К.Адсорбция, удельная поверхность, пористость. -М., 1994.

14. Заграфская Р.В., Карнаухов А.П., Фенелонов В.Б. Сравнительный анализ сорбционных свойств и пористой структуры катализаторов и носителей. 1. Сущность сравнительного метода и его применение к исследованию микропористых силикагелей. -Кинетика и катализ, 1976, т.17, с.730-737.

15. ГОСТ СССР 25699.3-90.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ УГЛЕРОДСОДЕРЖАЩИЙ НОСИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2160631C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 1998 |

|

RU2146648C1 |

| СПОСОБ ЛЕЧЕНИЯ ГИНГИВИТА И ПАРОДОНТИТА | 1997 |

|

RU2123812C1 |

| МАТЕРИАЛ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2129989C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ГИДРОКСИЛАМИНА | 1994 |

|

RU2065326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2179526C2 |

| ПОРИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2103056C1 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1995 |

|

RU2087188C1 |

| Углеродминеральный сорбент и способ его получения | 2022 |

|

RU2802775C1 |

| СПОСОБ ОБНАРУЖЕНИЯ МИКРОПРИМЕСЕЙ ЛЕГКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2105972C1 |

Использование: изобретение относится к области химии, а именно к производству адсорбентов, в частности обладающих гидрофобными свойствами. Сущность: каталитические центры на поверхности активного оксида алюминия модифицируют за счет каталитического разложения на них углеводородов углеродными кластерами со средней толщиной 0,3 - 1,9 нм и диаметром от 0,5 нм и выше вплоть до полного покрытия поверхности сплошным углеродным слоем. За счет такого модифицирования гидрофильную поверхность оксида алюминия постоянно экранируют гидрофобным углеродом вплоть до образования сплошного слоя. Предлагаемый композит включает оксид алюминия, поверхность которого модифицирована углеродом вплоть до образования сплошного слоя, содержание углерода 1 - 40 мас.%, объем мезопор 0,05 - 0,68 см3/г. 2 з.п.ф-лы, 1 табл.

| Рачковская Л.Н | |||

| и др | |||

| Адсорбция фенола из водных растворов на углеродсодержащих минеральных сорбентах | |||

| - Известия СО АН СССР, 1982, в | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-03-10—Публикация

1995-12-20—Подача