to

00

Изобретение относится к целлюлозно-бумажной промьппленности и может быть использовано при изготовлении бумаги, к которой предъявляются тре- бования по сохранности во времени гидрофобных свойств и белизны, например бумага для печати, рисования, диаграммная, чертежная и т.д.

Целью изобретения является повы- шение стабильности гидрофобных свойств и белизны бумаги и снижение смоляных отложений,

Сущность изобретения заключается в том, что состав для проклейки бу маги, включающий экстракционную модифицированную канифоль, осветленную паракрезолформальдегид-блок-паракре- золполисульфидом , талловую канифоль и омыляющий агент содержит талловую канифоль, диспропорционированную смесью паракрезолформальдёгид-блок- паракрезолполисульфида и ал килфенол- аминов мол.массы JOOO-J500, содержанием азота 2,5-3,5% и тегмпературой размягчения 95-JJO С при содержании указанной смеси 0,2-1,27, от массы та ловой канифоли и соотношении ее ингредиентов соответственно от 1:10 до Юг и следующем соотношении компо- нентов состава, мас,%:

Экстракционная модифицированная осветленная канифоль26-66Омьтяющий агент8-14 Талловая-диспропорциониро- ванная канифоль 26-66 В качестве омьшяющего агента состав содержит каустическую или кальцинированную соду,

Диспропорционированием канифоли называют ликвидацию сопряженных двойных связей в молекуле смоляных кислот.

Получение используемой в предлага мом составе диспропорционированной талловой канифоли осуществляют следующим образом,

В расплав талловой канифоли загру нают смолу Октофор-5(паракрезолфор- мальдегид-блок-паракрезолполисуль- фид) и смолу Октофор-К(аякш1фенолами ны) в соотношении-от 1;10 до 10:1 и общем расходе диспропор1 ;ионирующей смеси от 0,2 до 2,0% к массе талловой канифоли. После перемешивания реакционную массу вьщержива1от при 180-240°С в течение J-3 ч, .

0 5 0

0

5

Q

5

При таком способе диспропорциони- рования сохраняются такие важные для талловой канифоли показатели качества, как цвет, кислотное число, мае- совая доля неомыляемых веществ. В то же время у получаемой канифоли снижается массовая доля быстроокис- ляющейся абиетиновой кислоты и возрастает в такой же пропорции массовая доля устойчивой к окислению де- гидроабиетиновой кислоты.

Применение такой канифоли в качестве одного из компонентов проклеивающего состава упрощает технологию омыления канифоли при варке, способствует получению однородного по качеству рабочего раствора клея, не дающего смоляных отложений в трубопроводах и на бумагоделательном оборудовании, и обеспечивает получение бумаги с высокими и стабильными во времени показателями степени проклейки и белизны.

Эффект повышения стабильности гидрофобных свойств и белизны бумаги и снижение смоляных затруднений при использовании таловой канифоли, диспропорционированной смесью паракрезол- формальдегид-блок-паракрезолполисульт фида и алкилфеноламинов, проявляется в сочетании с экстракционной модифицированной канифолью, осветленной паракрезолформальдегид-блок-паракре- золполисульфидом при указанном соотношении. Это обусловлено оптимальным соотношением смоляных, жирных кислот и неомыляемых веществ, а также присутствием в проклеивающем составе продукта взаимодействия канифоли и алкилфеноламинов.

Пример 1. Талловую канифоль для проклеивающего состава диспро- порционируют следующим образом. В расплав канифоли загружают паракре- золформальдегид-блок-паракрезолполи- сульфид (смола Октофор-S) и алкилфе- ноламины (смола Октофор-N) в соотношении 1:I при общем расходе диспро- порционирующих агентов 0,3% к массе талловой канифоли. Алкилфеноламинь характеризуются в данном примере мол,массой 1200, содержанием азота 3,3% и температурой размягчения J00 С, Смесь после перемешивания выдерживают при 200 С в течение 2ч,

Б результате диспропорционирова- ния кислотное число, температура размягчения, содержание неомыляемых веществ прак-тически не изменяются и составляют 170 мг КОН/г, 61 С и 4,8%, в то время как содержание абитиновой кислоты снижается с 36,7 до 28,2%, а содержание дегидроабиетино- вой кислоты увеличивается с 24,1 до 32,2%,

С использованием талловой диспро- порционированной канифоли готовят сое тав для проклейки бумаги в массе,нас . % Экстракционная модифицированная канифоль, осветленная паракрезолформальде- гид-блок-паракрезолполи- сульфидом26

Талловая канифоль, диспро- порционированная смесью паракрезолформальдегид- блок-паракрезолполисульфи- да и алкилфенолов66

Каустическая сода8

Состав готовят следующим образом Канифольную смесь в указанном соотношении нейтрализуют каустической со дои. Полученную в результате нейтрализации пасту с содержанием сухих веществ 70% разводят в две ступени: сначала горячей водой до концентрации 250 г/л, затем в холодной воде до концейтрации 25 г/л. Проклеивающий состав вводят в бз ажную массу по обычной технологии и осаждают раствором алюминия,

П р и м е р 2, Состав для проклей бумаги в массе, мас,%:

Экстракционная модифицированная канифоль, осветленная паракрезолформальдегид- блок-паракрезолполисульфи- дом66

Талловая канифоль, диспро- порционированная смесью паракрезолформальдегид- блок-паракрезолполисульфи- да и алкилфеноламинов . 26 Кальцинированная сода 8 Диспропорционированную талловую канифоль и состав для проклейки бумаги готовят аналогично примеру , но расход диспропорционирующей смеси составляет 0,2% к массе талловой канифоли, а температура и продолжительность диспропорционирования 180 и 3 ч соответственно,

П р и м е р 3, Состав для проклей ки бумаги в массе, мас,%:

Экстракционная модифициро- ванная канифоль, осветленная паракрезолфорйальдегид- блок-паракрезолполисуль- 43 фидом

Талловая канифоль, диспро- порционированная смесью паракрезолформальдегид- блок-паракоезолполисуль- фида и алкилфеноламинов 43 Кальцинированная сода 14 Диспропорционированную талловую канифоль и состав для проклейки бумаги готовят аналогично примеру 1, но соотношение компонентов диспропорционирующей смеси составляет 2jl, а общий еб расход к массе талловой канифоли 0,3%, Диспропорционирование талловой канифоли проводят при 240 С в течение 1 ч,

П р и м е р 4, Состав для проклейки бумаги в массе, мас,%:

Экстракционная модифицированная канифоль, осветленная паракрезолформальдегид- блок-паракрезолполисульфи- дом,40

Талловая канифоль, диспро- порционированная смесью па- рак ре золформальдегид-блок- паракрезолполисульфида и алкилфеноламинов 50 Кальцинированная сода 10 Диспропорционированную талловую канифоль и состав для проклейки бумаги го,товят аналогично примеру 1, однако соотношение ингредиентов диспропорционирующей смеси составляет , а общий ее расход к массе талловой канифоли 0,5%, М,ол,масса аЛкилфеноп- аминов составляет 11 ООусодержание.зо та 3,0%, температура размягчения 97 С,

Пример5, Состав для проклейки бумаги в массе, мас.%:

Экстракционная модифицированная канифоль, осветленная паракрезолформальдегид- блок-паракрезолполисульфи- дом40

Талловая канифоль, диспро- . порционированная смесью па- рак резолформальдегид-блок- паракрезолполисульфида и алкилфенолов 50

Каустическая сода10

Диспропорционированную талловую канифоль и состав для проклейки бумаги готовят аналогично примеру J, но соотношение ингредиентов диспропор, ционирующей смеси составляет 10:J, а

общий ее расход к массе галловой канифоли 1,2%, мол.масса алкилфено- лов составляет J300, содержание азота 3,4%, а температура размягчения joa c,

П р и м е р 6, Состав для проклейки бума ги в массе, мас.%:

Экстракционная модифицированная канифоль, осветленная паракрезолформальдегид- блок паракреэолсульфидом 40 Талловая канифоль, диспро- порционированная смесью па- рак резолформальдегид-блок- паракрезолполисульфида и алкилфеноламинов48

Каустическая содаJ2

Диспропорционированную талловую канифоль и состав для проклейки бумаги готовят аналогично примеру 1, но в диспропорционирующей смеси используют алкилфенолы с мол,массой 1500, содержанием азота 3,5% и температурой размягчения .

Пример. Состав для проклейки бумаги в массе, мас.%:

Экстракционная модифицированная канифоль, осветленная паракрезолформальдегид- блок-паракрезолполисульфидом 46 Талловая канифоль, диспро- порционированная смесью па- ракрезолформальдегид-блок- паракрезолпрлисульфида и алкилфеноламинов42

Кальцинированная сода J 2 Диспропорционированную талловую канифоль и состав для проклейки бумаги готовят аналогично примеру 1, но в диспропорционирующей смеси используют алкилфенолы с мол.массой 3000, содержанием азота 2,5% и температурой размягчения .

J4444286

став используют для проклейки офсетной бумаги.

П р и м е р 9 (по прототипу). Со-, став для проклейки бумаги в массе, мас,%:

Экстракционная модифицированная канифоль, осветле н- ная паракрезолформальдегид- блок-паракрезолполисульфидом 40 Талловая канифоль . Кальцинированная сода

Состав готовят аналогично примеру 8 и используют для проклейки писчей бумаги.

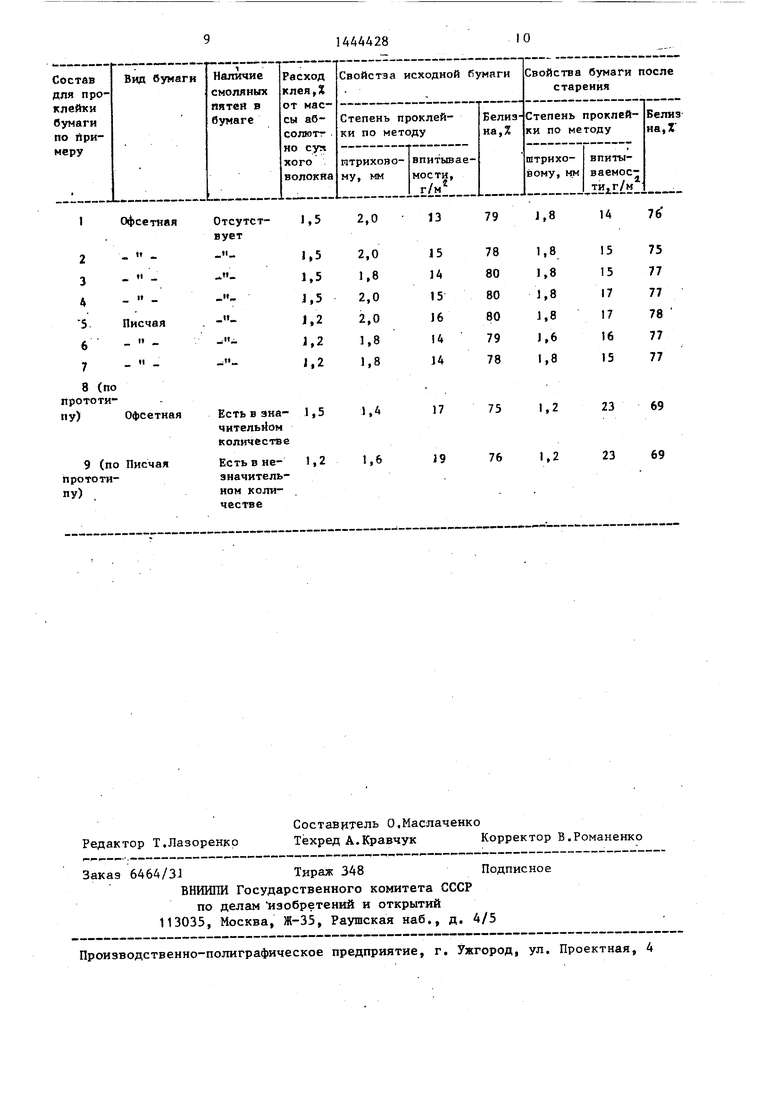

Результаты испытаний бумаги представлены в таблице.

Офсетную и писчую бумагу, проклеенную составом по примерам J-9,

при

10

45 15

15

20

подвергают ускоренному старению J05 С в течение 7 ч. При этом под

воздействием инфракрасного облучения происходит окисление канифоли сисло- родом воздуха по сопряженным двойным

25 связям, что приводит к снижению гид- рофобности канифоли и ее потемнению. В результате таких изменений канифоли гидрофобные свойства и белизна бумаги снижаются.

30 Как видно из таблицы, предлагаемый состав для проклейки бумажной массы характеризуется повышенной стабильностью к окислению кислородом воздуха, о чем св.идетельствуют ре3g зультаты определения степени проклейки и белизны бумаги после ее термообработки при 105 С в течение 7 ч. При использовании предлагаемого состава степень проклейки бумаги снижа40 ется по штриховому методу не более чем на 0,2 мм, а по методу впитываемое ти ухудшается на 1-2 г/м . Бумага, проклеенная известным составом, при тех же условиях ; показывает падение

П р и м. е р 8 (по прототипу). Сое- 45 степени проклейки на 0,4 мм и 5-6 г/м

соответственно. Снижение белизны офсетной и писчей бумаги, проклеенной предлагаемьм составом,не превышает 1-3%, в то время как снижение данно- 50 го показателя у бумаги, проклеенной известным способом, составляет 6-7%.

тав для проклейки бумаги в массе,

мас.%

Экстракционная модифицированная канифоль, осветленная паракрезолформальдегид- блок-паракрезолполисульфидом Талловая канифоль Каустическая сода

25 60 15

Указанный состав готовят омылением

Показатели степени проклейки и белизны исходной бумаги (до ускоренного канифольной смеси каустической содой 55 старения) в случае применения с последующим разбавлением получаемой проклеивающего состава согласно изобретению. Предлагаемый состав обеспечивает степень проклейки 1,8-2,0 мм по штриховому методу и 13-16 г/м по

70%-ной пасты сначала горячей водой до концентрации 250 г/л, затем холодной водой до концентрации 25 г/л Со40

45 15

20

подвергают ускоренному старению J05 С в течение 7 ч. При этом под

воздействием инфракрасного облучения происходит окисление канифоли сисло- родом воздуха по сопряженным двойным

связям, что приводит к снижению гид- рофобности канифоли и ее потемнению. В результате таких изменений канифоли гидрофобные свойства и белизна бумаги снижаются.

Как видно из таблицы, предлагаемый состав для проклейки бумажной массы характеризуется повышенной стабильностью к окислению кислородом воздуха, о чем св.идетельствуют результаты определения степени проклейки и белизны бумаги после ее термообработки при 105 С в течение 7 ч. При использовании предлагаемого состава степень проклейки бумаги снижается по штриховому методу не более чем на 0,2 мм, а по методу впитываемое ти ухудшается на 1-2 г/м . Бумага, проклеенная известным составом, при тех же условиях ; показывает падение

методу впитываемости при белизне 78- 80%, в то время как известный состав придает бумаге степень проклейки не более 1,4-1,6 мм и 17-19 г/м при белизне не выше 76%. Это объясняется тем, что окисление канифоли и, следовательно, снижение ее эффективности происходит уже на этапе приготовления клея (плавление канифоли при JOO- ) и сушке бумаги в процессе ее изготовления на бумагоделательной машине, где максимальная температура достигает 125-135 С.

Склонность проклеивающих составов к образованию смоляных затруднений оценивается по наличию в бумаге смоляных пятен.

Предлагаемьй состав не вызывает смоляных затруднений, о чем свидетель ствует отсутствие пятен смолы в бумаге. Использование известного состава сопровождается выпадением вредной смолы, что подтверждается наличием смоляных пятен в бумаге и обуславли- вает засмоление технологического оборудования и одежды бумагодела-рель- ных машин.

За счет более высокой эффективности расход предлагаемого проклеиваю- щего состава может быть снижен на 10-15% по сравнению с известным. Это дает возможность сократить затраты

на проклейку бумаги соответственно на 10-15%.

Формула изобретения

Состав для проклейки бумаги в массе, содержащий экстракционную модифицированную канифоль, осветленную па- ракрезолформальдегид-блок-паракрезол- полисульфидом, талловую канифоль и омыляющий агент, о тличающий с я тем, что, с целью повышения стабильности гидрофобных свойств и белизны бумаги и снижения смоляных отложений, он содержит талловую канифоль, диспропорционированную смесью паракрезолформальдегид-блок-паракре- золполисульфида и алкилфеноламинов с молекулярной массой 1000-1500 содержанием азота 2, 5-3, 5% и температурой размягчения 95-ЛО С, при содержании указанной смеси 0,2-2,0% от массы талловой канифоли и соотношении ее ингредиентов.соответственно от i:JO до 10:1 и следующем соотношении компонентов -состава, мас,%:

Экстракционная модифицированная осветленная канифоль26-66Талловая диспропорцирниро- ванная канифоль 26-66 Омыляющий агент8-14,

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки волокнистого материала в массе | 1990 |

|

SU1730304A1 |

| Состав для проклейки бумаги в массе | 1990 |

|

SU1730305A1 |

| Состав для проклейки волокнистого материала в массе | 1990 |

|

SU1730306A1 |

| Состав для проклейки бумаги в массе | 1986 |

|

SU1404563A1 |

| Состав для проклейки бумаги в массе | 1980 |

|

SU896136A1 |

| Состав для проклейки бумаги в массе | 1976 |

|

SU679678A1 |

| Состав для проклейки бумаги в массе | 1986 |

|

SU1397585A1 |

| Состав для проклейки бумаги в массе | 1980 |

|

SU896135A1 |

| Состав для проклейки бумажной массы | 1987 |

|

SU1430438A1 |

| Состав для проклейки бумаги в массе | 1976 |

|

SU566898A1 |

Изобретение относится к области целлюлозно-бумажной промьшшенности и позволяет повысить стабильность гид-; рофобных свойств и белизны бумаги и снизить смоляные отложения. Состав для проклейки содержит, мае.%: экстракционная модифицированная канифоль, осветленная паракрезолформальдегид- блок-паракреозолполисульфидом 26-66, талловая- диспропорционированная канн фоль 26-66 и омыляющий агент 8-14. В качестве талловой канифоли используют канифоль, диспропорционированну(о смесью паракрезолформальдегид-Слок- паракрезолполисульфида и алкилфенол- аминов с молекулярной массой 1000- 1500, содержанием азота 2,5-3,3 и температурой размягчения 95-110 С при содержании указанной смеси 0., 2- 1,2% от массы талловой канифоли и соотношении ее ингредиентов соответственно от 1:10 до 10:1. 1 табл. i СЛ

| Состав для проклейки бумаги в массе | 1976 |

|

SU566898A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Состав для проклейки бумаги в массе | 1980 |

|

SU896135A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-15—Публикация

1987-06-30—Подача