(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки бумаги в массе | 1986 |

|

SU1404563A1 |

| Состав для проклейки бумаги в массе | 1976 |

|

SU679678A1 |

| Состав для проклейки бумаги в массе | 1980 |

|

SU896135A1 |

| Состав для проклейки бумаги в массе | 1980 |

|

SU896136A1 |

| Состав для проклейки бумаги в массе | 1987 |

|

SU1444428A1 |

| Состав для проклейки бумаги и картона в массе | 1983 |

|

SU1142558A1 |

| Состав для проклейки волокнистого материала в массе | 1990 |

|

SU1730304A1 |

| Состав для проклейки бумаги в массе | 1986 |

|

SU1397584A1 |

| Состав для проклейки бумаги в массе | 1990 |

|

SU1730305A1 |

| Состав для проклейки бумаги и картона | 1975 |

|

SU529279A1 |

Изобретение относится к целлюлозно-бумажной промьшшенностн и позволяет повысить гладкость и улучшить красковосприятие бумаги. Состав для проклейки бумаги в массе содержит следующие компоненты, мас.%: экстракционная модификационная осветленная каниф оль 45-55, талловая канифоль 20-30, парафин 5-15, омьшяющий агент 10-13 и сополимер акрилонитри- ла, метилакрилата и парафин 5-15, омьшяющий агент 10-13 и сополимер акрилонитрила, метилакрилата итако- новой кислоты 3-7. Сополимер содержит указанные мономеры в следующем соотношении, мас.%: акрилонитрил 90-93,- метилакрилат 6-8, итаконовая кислота 1-2. 1 табл. с S

00

со

1 ел

00

ел

Изобретение относится к целлюлозно-бумажной промышленности и может . быть использовано для изготовления высокосортных видов бумаг, к которым предъявляются повьт1енные требования гладкости, деформации, степени проклейки и бе лизне, например для офсетной печати, типографской, писчей, картографической,

Цель изобретения - повьпиение гладкости и улучшение красковоспри- ятия бумаги.

Увеличение в проклеивающем состав доли экстракционной модифицированной канифоли, содержащей повьппенное количество нейтральных олеофильных веществ и обладающей повышенной пластичностью, и введение 3-7% поверхностно-активного сополимера акрилонит- рила, метилакрйлата и итаконовой кис лоты за счет снижения дапи талловой К|1нифоли способствует получению мелкодисперсного, более пластичного и;обладающего повышенным сродством с масляными печатными красками клеевого осадка,

При каландрировании бумажного полотна, содержащего пластичный и, мелкодисперсный клеевой осадок, на суперкаландре достигается более высокая степень гладкости и при этом улучщается красковосприятие за счет увеличения олеофильности бумаги и за счет лучшего прилегания печатной формы к бумаге.

Используемая экстракционная канифоль может быть модифицирована фума- ровой кислотой или малеиновым ангидридом, в качестве осветлителя могут быть использованы различные известны химические реагенты: твердьШ сорбент (активированные земли), фурфурол, серосодержащие органические соединения, преимущественно алкилфенол- фюрмальдегидные, например паракрезол фенолформальдегид-блок-паракрезол- полисульфид (октофор S).

В качестве омьшяющего агента можн использовать как кальцинированную соду, так и водный раствор щелочи,

Пример 1 о Готовят проклеивающий состав следующей композиции, мас.%: талловая канифоль 20; экстракционная, модифицированная фумаровой кислотой канифоль, осветленная пара- крезолфенолформальдегид-блок-пара- крезолполисульфидом А5| щелочь 13; парафин 15; сополимер акрилонитрнла,

0 5

0

5

0

5

0

5

метилакрилата и итаконовой кислоты 7 , при соотношении указанных мономеров,. мас.%; акрилонитрил 90; метилакрилат 8J итаконовая кислота 2. Приготовленный проклеива |Щий состав вводят в бумажную массу из сульфитной хвойной целлюлозы в количестве 2% от массы абсолютно сухого волокна. Наполнитель каолин.

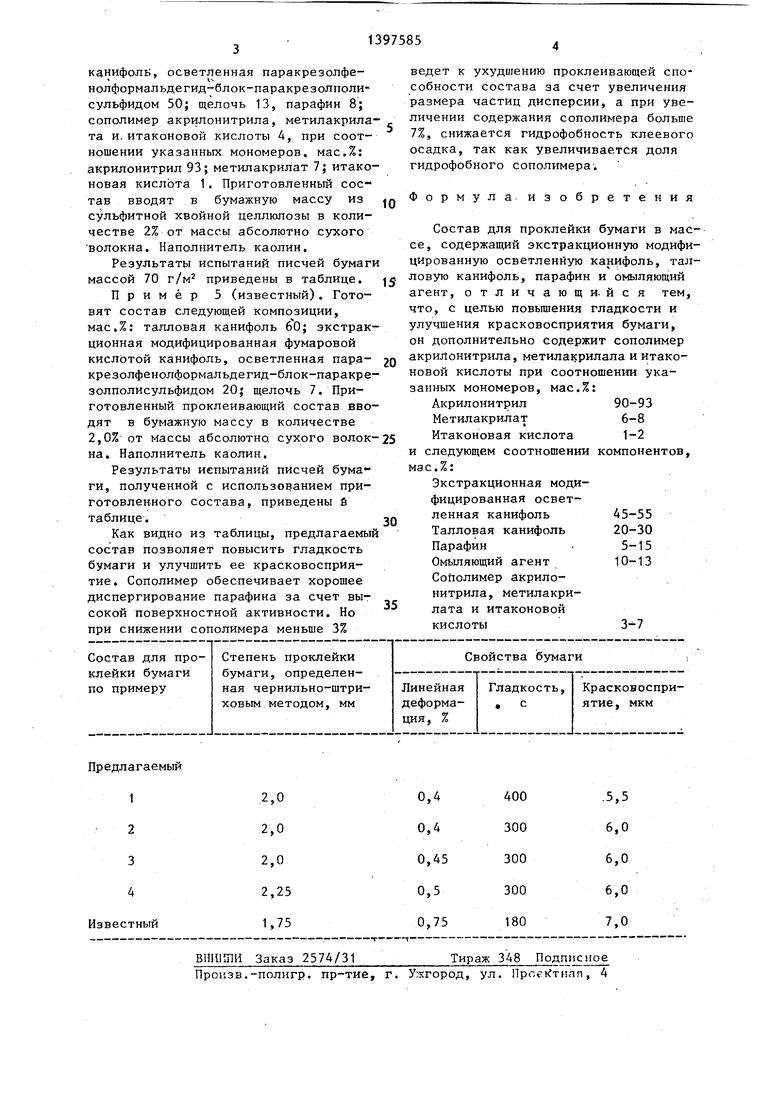

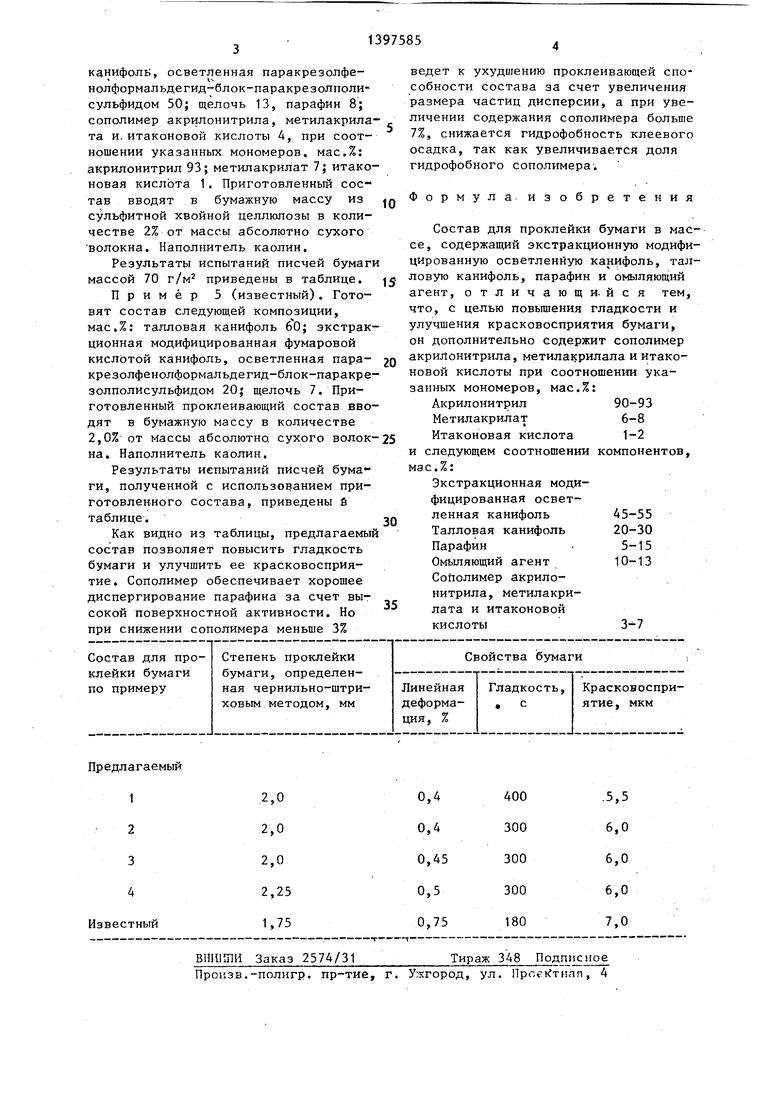

Результаты испытаний офсетной - бумаги массой 100 г/м приведены в таблице.

Пример 2. Готовят проклеивающий состав аналогично примеру 1. Состав следующей композиции, мас.%: талловая канифоль 25; экстракционная модифицированная фумаровой кислотой, осветленная паракрезолфенолформаль- дегид-блок-паракрезолполисульфидом 55; щелочь .101 парафин. 5; сополимер акрилонитрила, метилакрилата иитаконовой кислоты 5, при соотношении указанных мономеров, мас.%: акрилонитрил 90; метилакрилат 8; итаконовая кислота 2. Приготовленный проклеивающий состав вводят в бумажную массу из сульфитной хвойной целлюлозы в количестве 2% от массы абсолютно сухого волокна. Наполнитель каолин.

Результаты испытаний офсетной бумаги массой 100 г/м приведены в таблице.

Пример 3. Готовят проклеивающий состав аналогично примеру 1, Состав следующей композиции, мас,%: талловая канифоль 30; экстракционная модифицированная фумаровой кислотой канифоль, осветленная паракрезол- фенолформальдегид-блок-паракрезол- гюлисульфидом 52; щелочь 10; парафин 5; сополимер акрилонитрила, метилакрилата и итаконовой кислоты 3, при соотношении указанных мономеров, мас,%: акрилонитрила 92; металакрилата 7; итаконовая кислота 1. Приготовленный проклеивающий состав вводят в бумажную массу Из сульфитной хвойной целлюлозы в количестве 2% от массы абсолютно сухого волокна. Наполнитель каолин,

Результаты испытаний офсетной бумаги массой 100 г/м приведены в таблице.

Пример 4. Готовят проклеивающий состав аналогично примеру 1. Состав следующей композиции, мас.%: талловая канифоль 25; экстракционная модифицированная фумаровой кислотой

канифоль, осветленная паракрезолфе- нолформальдегид-блок-паракрезолполи- сульфидом 50; щелочь 13, парафин 8; сополимер акрилонитрила, метилакрила- та и. итаконовой кислоты Д, при соотношении указанных мономеров, мас,%: акрилонитрил 93; метилакрилат 7; итако- новая кислота 1. Приготовленный состав вводят в бумажную массу из сульфитной хвойной целлюлозы в количестве 2% от массы абсолютно сухого волокна. Наполнитель каолин.

Результаты испытаний писчей бумаги массой 70 г/м приведены в таблице.

Пример 5 (известный). Готовят состав следующей композиции, мас.%: талловая канифоль 60; экстракционная модифицированная фумаровой кислотой канифоль, осветленная пара- крезолфенолформальдегид-блок-паракре- золполисульфидом 20J щелочь 7. Приготовленный проклеивающий состав вводят в бумажную массу в количестве 2,0% от массы абсолютно, сухого волокна. Наполнитель каолин.

Результаты испытаний писчей бума ги, полученной с использованием приготовленного состава, приведены fi таблице.

Как видно из таблицы, предлагаемый состав позволяет повысить гладкость бумаги и улучшить ее красковосприя- тие. Сополимер обеспечивает хорошее диспергирование парафина за счет высокой поверхностной активности. Но при снижении сополимера меньше 3%

ведет к ухудшению проклеивающей способности состава за счет увеличения размера частиц дисперсии, а при увеличении содержания сополимера больше 7%, снижается гидрофобность клеевого осадка, так как увеличивается доля гидрофобного сополимера.

Формула изобретения

Состав для проклейки бумаги в массе, содержащий экстракционную модифицированную осветленйую канифоль, тал- ловую канифоль, парафин и омыляющий агент, отличающи-йся тем, что, с целью повьш ения гладкости и улучшения красковосприятия бумаги, он дополнительно содержит сополимер акриЛонитрила, метилакрилала и итаконовой кислоты при соотношении указанных мономеров, мас.%:

Акрилонитрил 90-93 Метилакрилат6-8

Итаконовая кислота 1-2 и следующем соотношении компонентов, мае.%:

Экстракционная модифицированная осветленная канифоль 45-55 Талловая канифоль 20-30 Парафин 5-15 Омыляющий агент 10-13 Сополимер акрилонитрила, метилакри- лата и итаконовой кислоты3-7

| Состав для проклейки бумаги в массе | 1976 |

|

SU566898A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Состав для проклейки бумаги в массе | 1980 |

|

SU896135A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-23—Публикация

1986-12-29—Подача