о

Изобретение относится к технологии обогащения ископаемых калийных .солей, отличающихся повьш1енным содержанием глинистых примесей, и может найти при1-1енение в галургической промышленности для получения хлористого калия из сильвинита и других видов высокоглинистого калийсодержащего сырья.

Цель изобретения - снижение потерь полезных компонентов за счет получения кондиционного сильвинового концентрата в безводном крупнокристалли- яеском состоянии

Сущность изобретения заключается в том, что высокоглинистую калийную руду подвергают дроблению и предварительному обогащению с получением чернового безводного концентрата, из которого выщелачивают хлористый натрий насыщенным раствором хлористого калия в сжиженном аммиаке, при этом кристаллизацию ююристого натрия из

слагающие исходное сырье минералы расслаиваются на легкую (черновой концентрат) и тяжелую (отвальные

хвосты) фракции, а также промежуточный продукт (сростки сильвина с га- литом и глиной). После отжима на дуговых ситах 9 продукты обогащения руды в тяжелой жидкости передают на

регенерацию вынесенных с ними остатков в испарители 10-12,

Подрешетный продукт предварительного грохочения руды нагревают в аппарате кипящего слоя 13 с одновременной его реагентной обработкой. Заряженный таким образом материал направляют в электростатический сепаратор 14, Полученные в нем черновой концентрат и отвальные хвосты злектростатической сепарации смешивают с одноименными продуктами предваритель - ного гравитационного обогащения руды соответственно в испарителях 10 и 12, Далее эти сухие продукты обогаще

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сильвинитовых руд | 1987 |

|

SU1549920A1 |

| Способ мокрого измельчения руд | 1987 |

|

SU1445786A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВЫХ РУД | 1997 |

|

RU2136594C1 |

| Способ обогащения высокоглинистых калийных руд | 1989 |

|

SU1653242A1 |

| Способ переработки высокоглинистых калийсодержащих руд | 1991 |

|

SU1749215A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ С НИЗКИМ СОДЕРЖАНИЕМ ПЫЛЕВЫХ ФРАКЦИЙ КРУПНОСТЬЮ МЕНЕЕ 0,1 ММ | 1996 |

|

RU2135290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ КАЛИЙСОДЕРЖАЩИХ РУД | 1992 |

|

RU2066570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВЫХ РУД | 1991 |

|

RU2019536C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ РУД | 2004 |

|

RU2278739C2 |

| Способ гравитационного обогащения руд | 1983 |

|

SU1165466A1 |

Изобретение относится к технологии обогащения ископаемых калийных солей и м.б. применено в галургичес- кой промьшшенности для извлечения хлорида калия из сельвинита и других видов калийсодержащего сырья. Цель изобретения - снижение потерь полезных компонентов за счет получения кондиционного сильвинового концентрата в безводном крупнокристаллическом состоянии. Высокоглинистую калийную руду подвергают дроблению и предварительному обогащению с получением чернового безводного концентрата, из которого выщелачивают хлорид натрия насыщенным раствором хлорида калия в жидком аммиаке при т-ре от -10 до ОС. Затем отделяют раствор от твердого концентрата и из осветленного раствора кристаллизуют хлорид натрия, испаряя в адиабатических условиях часть аммиака. Пары аммиака компримируют, сжижают и используют для доводочной отмывки сильвинового концентрата и кристаллизата. Полученный раствор является выщелачивающим агентом и его возвращают в процесс. Сухие конечные продукты получают адиабатическим испарением аммиака,, пары аммиака объединяют с парами, которые направляют на отмывку. Процесс м.б. осуществлен на типовом оборудовании в герметичном исполнении и Из коррозионно-ус- тойчивых материалов. 1 з.п, ф-лы, 1 ил. (Л

осветленного от концентрата раствора 25 ния - черновой концентрат, промпро- осуществляют адиабатическим испарени- дукт и отвальные хвосты - после шлю- ем из него части аммиака с последую- зования в затворах 15 и аккумулирова- щим его компримированием совместно ния в бункерах 16-18 направляют, со- с его парами, отходящими от продуктов ответственно, в аммиачный передель- доводки, сжижением и промывкой им 30 ный цикл, в дробилку 19 с последующей концентратй и кристаллизата с последующим оборотом выщелачивающего агендоставкой доизмельченного материала элеватором 20 в голову процесса и на отправку к месту закладки ленточными конвейерами 21, Осветленную от тверта, причем обработку предварительного

доставкой доизмельченного материала элеватором 20 в голову процесса и на отправку к месту закладки ленточными конвейерами 21, Осветленную от тверситель 6, Часть ее опять разгоняют на тяжелую жидкость и разбавитель в ректификационной колонне 24. Высококипящую составляющую рабочей среды (тяжелую жидкость) насосом 25 засылают на смешение с исходной рудой в смеситель 4 и утяжеление системы на входе в цилиндроконическую часть

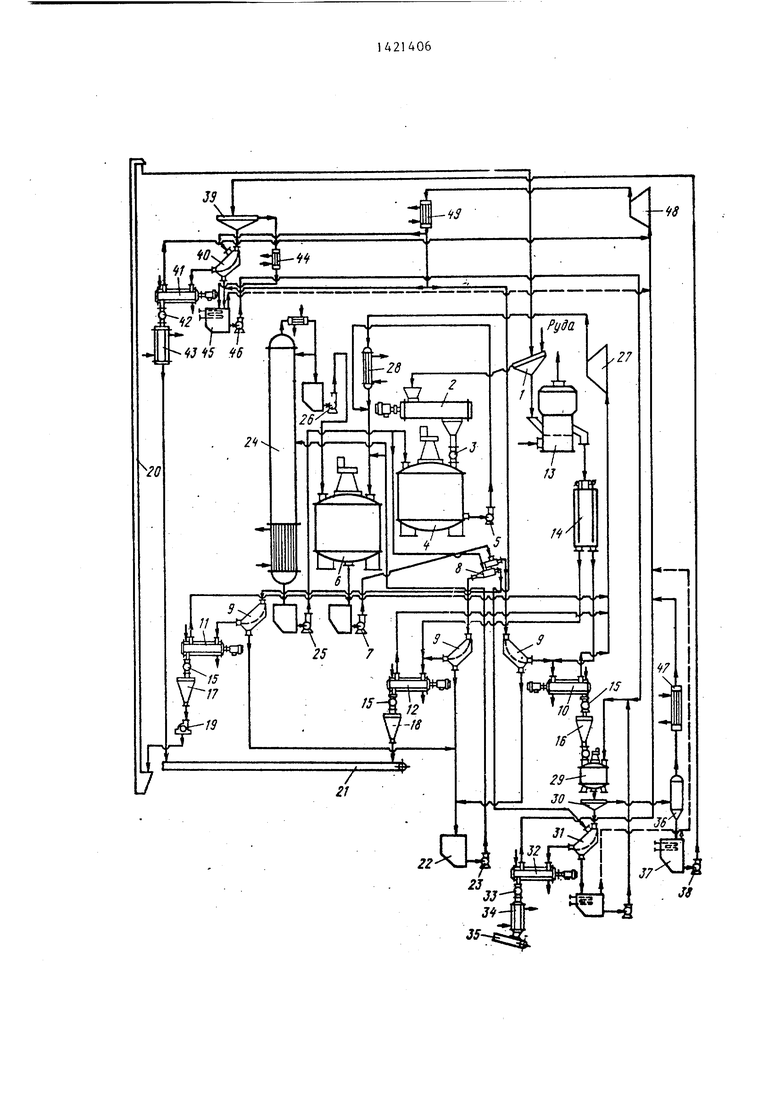

обогащенного по хлористому калию продукта растворяющим агентом ведут при j. дои фазы рабочую среду из сборника температуре 0.,.-10 С,22 насосом 23 вновь возвращают в смеНа чертеже показана схема цепи аппаратов.

Исходную руду после дробления рассевают на две фракции на грохоте 1, Q Надрешетньт продукт шнековым питателем 2 посредством шлюзового затвора 3 загружают в смеситель 4, в котором осуществляется его кондиционирование

с тяжелой жидкостью. Образовавшуюся j- трехпродуктового гидроциклона 8, а в смесителе 4 суспензию насосом 5 низкокипящую (разбавитель) насосом подают в смеситель 6 для разведения 26 - на коррекцию плотности жидкой этой системы разбавителем до плотное- фазы рудной суспензии, находящейся ти жидкой фазы, занимающей промежуточное положение между значениями удельных весов сильвина (хлористый калий 1,99 г/см) и галита-нераство- рнмого остатка (соответственно хлористый натрий 2,17 и ангидрит, кварц, доломит, кальцит и .т.п. 2,6). Подготовленную таким образом к предвари50

55

в смесителе 6. Выходящие из испарителей 10-12 пары сжимают в компрессоре 27 и после их ожижения в конденсаторе 28 полностью регенерированную таким образом рабочую среду также возвращают в смеситель 6.

Выщелачивание хлористого натрия из обогащенного по хлористому калик продукта осуществляют в автоклаве 29, Осадок концентрата сгущают в отстойнике 30, промывают сжиженным аммиаком

тельному гравитационному обогащению систему насосом 7 подают в трехпро- дуктовьш гидроциклон 8, в котором

ния - черновой концентрат, промпро- дукт и отвальные хвосты - после шлю- зования в затворах 15 и аккумулирова- ния в бункерах 16-18 направляют, со- ответственно, в аммиачный передель- ный цикл, в дробилку 19 с последующей

доставкой доизмельченного материала элеватором 20 в голову процесса и на отправку к месту закладки ленточными конвейерами 21, Осветленную от твердои фазы рабочую среду из сборника 22 насосом 23 вновь возвращают в смеситель 6, Часть ее опять разгоняют на тяжелую жидкость и разбавитель в ректификационной колонне 24. Высококипящую составляющую рабочей среды (тяжелую жидкость) насосом 25 засылают на смешение с исходной рудой в смеситель 4 и утяжеление системы на входе в цилиндроконическую часть

трехпродуктового гидроциклона 8, а низкокипящую (разбавитель) насосом 26 - на коррекцию плотности жидкой фазы рудной суспензии, находящейся

в смесителе 6. Выходящие из испарителей 10-12 пары сжимают в компрессоре 27 и после их ожижения в конденсаторе 28 полностью регенерированную таким образом рабочую среду также возвращают в смеситель 6.

Выщелачивание хлористого натрия из обогащенного по хлористому калик продукта осуществляют в автоклаве 29, Осадок концентрата сгущают в отстойнике 30, промывают сжиженным аммиаком

2U2

а дуговом сите 31 и освобождают от ынесенной с ним жидкой фазы в испарителе 32, Образующийся при Hcnapenvui ставшегося на поверхности концентата аммиака искусственный холод отводят из испарителя 32 холодильным рассолом, омывающим внутри теплооб- енной рубашки его корпус. Сухой про- укт выгружают через шлюзовый затвор 33 и после рекуперации в холодообмен- нике 34 вынесенного с ним из системы искусственного холода ленточным конвейером 35 отправляют на отгрузку потребителям.

Слив отслойника 30 направляют в кристаллизатор 36, в котором из-за испарения из него части аммиака избыток хлористого натрия выпадает в осаок. Образовавшуюся таким образом суспензию из сборника 37 насосом 38 перекачивают в отстойник 39. Сгущенные в нем кристаллы галитового отвала отжимают на дуговом сите АО и посе их промывки на нем же сжиженным аммиаком выводят из системы через ис-, паритель 41, шлюзовый затвор 42 и хо- лодообменник 43 на ленточный конвейер 21,

Осветленный от кристаллизата аммиачный раствор из отстойника 39 подогревают для вывода его из состояния насыщения в холодообменнике 44, разводят в сборнике 45 сжиженным аммиаком и насосом 46 вновь подают на выщелачивание хлористого натрия из продукта предварительного гравитационного и электростатического обогащения сильвинита в автоклав 29,

Покидающий кристаллизатор 36 влажный аммиачный пар перегревают в холодообменнике 47 и сжимают в компрессоре 48 совместно с парами аммиака, отходящими от продуктов доводки из испарителей 32 и 41, и ожижают в коненсаторе 49, Полученный таким образом сжиженный аммиак вновь поступает в передельный цикл на разведение растворяющего хлористый натрий агента в сборник 45 и на промывку концентрата и кристаллизата на дуговые сита 31 и 40,.

Переразбавление растворяющего агента при промывке продуктов доводки сжиженным аммиаком предупреждается подключением сборников 37 и 45 к компрессору 48, Образующийся при откачке из них паров аммиака искусственный холод отводят холодильным рассолом.

406

прокачиваемым через специально установленные в них для этого змеевики,

В качестве высококипящей составляющей тяжелой жидкости при предварительном гравитационном обогащении сырья может быть использован дифто- дибромметан (плотность 2,28 г/см- , температура кипения 24,5°С), а низко- д кипящей - дифторхлорбромметан (плотность 1,83 г/см- , температура кипения - 3, 4 С) ,

Для реагентной обработки отсеянной от руды мелочи, подвергаемой электро- 5 статической сепарации, может быть использована бензолсульфокислота, бен- зоат натрия, ангидрид дифеновой кислоты, аспирин и другие реагенты.

Предлагаемый способ может быть Q осуществлен в промышленном масштабе с применением известных типов оборудования, выполненного в герметичном исполнении и из коррозионно устойчивых к воздействию минеральных солей 5 конструкционных материалов.

Регулирование температурного режима обеспечивается оснащением основных видов обогатительного оборудования холодообменными рубащками и их Q тщательной теплоизоляцией от окружающей среды. Для управления холодопро- изводительностью системы варьируют как давлением в цикле, так и задают необходимую кратность промывки продуктов доводки сжиженным аммиаком, изменяют влажность кеков и т,д,

П р им е р. Дробленный сильвинит Старобинского месторождения (21,2% КС1, 5,7% н,р,) крупностью 5 мм рассевают на сите по классу 1 мм. Крупный материал расслаи§ают в тяжелой жидкости плотностью 2,13 г/см, а фракцию мельче 1 мм нагревают до 80°С с одновременной ее обработкой ацетилса лициловой кислотой интенсивньм их перемешиванием в кипящем слое и подают в электростатический сепаратор.

Обогащенный в тяжелой ж щкocти по хлористому калию продукт и хвосты осушают от вынесенных с ними после и извлечения на ситах ее остатков смешением с концентратом и отвальным продуктом предварительной электростатической сепарации мелочи. Обогащенную таким образом по хлористому калию смесь загружают в реактор - стакан с герметично закрывающейся крышкой, приливают к нему сжиженный аммиак, предварительно насыщенный при -5 С

5

0

5

0

5

5 1

хлористым калием и содержащий некоторое количество растворенного в нем хлористого натрия, реактор закрывают затягивают на его крышке фланцевые болты и вставляют в лабораторный вст- ряхиватель, установленный в морозильной камере. После термостатирования реактора в камере при температуре -5°С включают встряхиватель. По исте- чении 10 мин взаимодействие между предварительно обогащенным по хлористому калию продуктом и растворяющим агентом прекращают, суспензию в реакторе декантируют, осевший концентрат отфильтровывают на сите, установленном в морозильной камере, промывают его сжиженным аммиаком и переносят под тягу. После испарения с его поверхности аммиака получают готовый про- дукт (выход 21,16%, содержание хлористого калия в концентрате 95,4%, при этом извлечение полезного компонента из {)уды составляет 95,2%).

Осветленный от осадка аммиачный раствор переливают в герметичный ; плексигласовый сосуд. Вентиль на горловине сосуда соединяют с входным штуцером компрессора. Выход компрессора сообщают с конденсатором - ме- таллическим змеевиком погруженным в емкость с холодной проточной водой. С включением компрессора раствор в плексигласовом сосуде начинает мутнеть, образуется осадок хлористого натрия. По окончании его кристаллизации откачку паров аммиака прекращают( образовавшуюся суспензию кристаллов галитя сгущают, осадок выделяют на сите, установленном в морозильной ка- мере и промывают сжиженным аммиаком. Вьщержав некоторое время кристаллизат в вытяжном шкафу, получают таким образом дополнительное Количество сухих галитовых хвостов.

Для приготовления свежего растворяющего агента змеевиковый конденсатор отключают от компрессора, переносят в морозильную камеру и приливают к фильтрату, оставшемуся после выделения продуктов доводки на ситах. Испытание на насыщенность этого раст066

вора осуществляют добавлением к нему составляющих его компонентов. Если при данной температуре -5°С хлористый калий при перемешивании в нем больше не растворяется, тогда как хлористый натрий при этом легко переходит в раствор, такой растворяющий агент (содержание в нем хлористого калия составляет около 0,12%) может быть вновь использован для выщеличивания хлористого натрия из следующих порций предварительно обогащенного по хлористому калию продукта.

Формула изобретения

и его последующую доводку путем обработки вьш;елачивающим агентом с получением вьш eлoчeннoгo компонента в жидкой фазе, разделение твердой и жидкой фаз 5 кристаллизацию выщелоченного компонента, регенерацию и возврат выщелачивающего агента в процессе доводки безводного сильвинового концентрата, отличающийся тем, что, с целью снижения потерь полезных компонентов за счет получения кондиционного сильвинового концентрата в безводном крупнокристаллическом состоянии, в качестве вьш(е- лачивающего агента используют насыщенный раствор хлористого калия в сжиженном аммиаке с получением в жидкой фазе хлористого натрия, а сильвинового концентрата - в твердой фазе, при этом кристаллизацию хлористого натрия и регенерацию вьщ eлaчивaющeгo агента осуществляют адиабатическим испарением аммиака, затем пары аммиака компрй1 1ируют, сжижают и промывают сжиженным аммиаком сильвиновый.концентрат и кристаллизованный хлористый натрий,

Л

J5

| Патент США № 3746265, кл | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

Авторы

Даты

1988-09-07—Публикация

1987-02-02—Подача