Изобретение относится к изготовлению оболочковых форм для получению литья по выплавляемым моделям и, ;,в частности, к способу сушки керамических форм.

Известен способ сушки оболочковык форм в потоке воздуха с контролируемыми температурой и влажностью, при этом оболочки обдувают воздухом в узких каналах с большой скоростью (патент СМ № 3850224, кл, 164-4, 1974).

Недостатком этого способа является то, что к концу промежуточной сушки покрытия происходит нагрев (от покрытия к покрытию) до возрастающей температуры и вследствие различного коэффициента расширения материала покрытия и модели возникают дефекты на керамической форме.

Известен способ сушки оболочковых форм обдувом воздуха, имеющего влажность 10-60%, когда сушка каждого отдельного слоя покрытия осуществляется двумя потоками воздуха с разными скоростями, при этом для предотвращения перегрева моделей на BTOром этапе используется сжатый воздух с температурой воздуха меньше, чем на первой стадии ( патент США №4173079, кл. 34/217, 1979J.

Недостатком этого способа являетс то, что первый слой керамического покрытия склонен к трещинам и дефектам так как не достигается выравнивание внешних условий сушки и скорости сзга1ки керамического покрытия и, кроме того, сушка форм осуществляется отдельными потоками, что приводит к повьнпению времени сушки, энергетических затрат и оборудования.

Цель изобретения - уменьшение времени сушки и снижение расхода электроэнергии.

Поставленная цель достигается тем что каждый слой керамического покрытия, начиная с второго, обдувают воздухом сначала со cKOpocTbjo 4-9 м/с, а затем с такой скоростью, с которой обдувают первый слой.

При этом скорость воздуха для обдува первого слоя керамического покрытия принимают равной 1,5-3,5 м/с.

Изготовленный по выплавляемом мо- делям блок керамической формы, у которого первый слой покрытия получают из. суспензии, содержащей 200 мл кремниевой кислоты , 5 мм поверх

10

15

20

30

45848 , 2

ностно-активного вещества, 15 мл анти- вспенивателя и 3100 г кварцевой муки фр. между 0,010-0,063 мм. Толщина нанесенного на модель слоя суспензии 0,13 и 0,14 мм. Обсыпают его кварцевым песком фр. 0,1-0,4 мм.

Самая благоприятная средняя скорость воздуха дня первого слоя 1,5- 3,5 м/с. Температура воздуха для первого слоя не должна превышать 30 С, влажность должна быть такой, чтобы она была близка к температуре связующего.

Достигнутая средняя степень сушки для первого слоя покрытия составляет 90-93%. Благодаря обдуву первого слоя формы воздухом с уменьшенной скоростью достигается улучшение качества первого слоя покрытия. Это выражается в образовании равномерно толстого слоя и на выступающих концах ч углах моделей, в уменьшении образования и склонности к отслоению первого слоя покры- 25 тия при сложных формах моделей и в уменьшении склонности к обдуву обсы- почного материала с первого слоя.

Улучшенное качество первого слоя покрытия ведет к улучшению качества отливок.

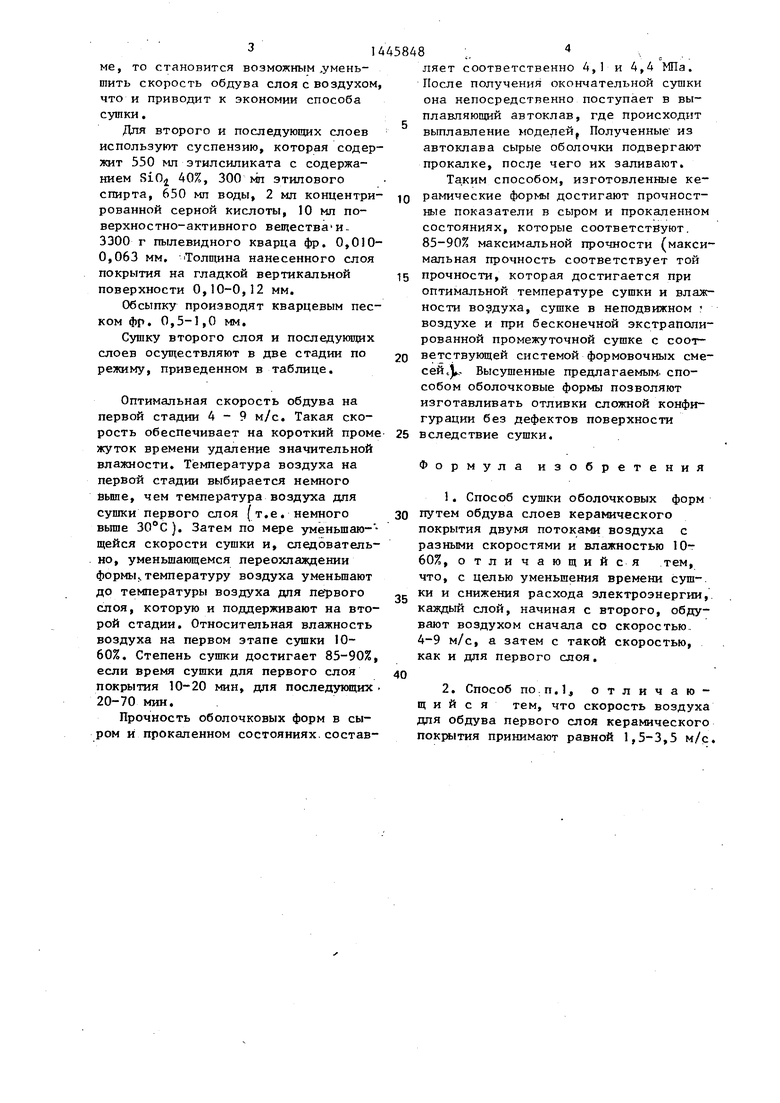

Первый слой керамического покрытия сушат по одноступенчатому режиму

28

2&

45

45

1,5 3,5

27,5 13,5

Температура сушки, С Относительная влажность обдуваемого воздуха, % :

средняя скорость потока воздуха, м/с Время сушки, мин: при прямом потоке воздуха и одновременном вращении керамической формы

при расположении керамических форм на небольшом расстоянии друг от друга и поворачивании

На высушенный таким образом первы слой покрытия наносят .поочередно чет ре других слоя, при этом сушку обдувом воздуха второго слоя, а также и последующих за ним слоев следует начинать тогда, когда скорость сушки значительно умеиьшится. Поскольку в этот момент скорость сушки в основном зависит от движения влаги в фор33-39 16-2

ме, то становится возможным ,уменьшить скорость обдува слоя с воздухом что и приводит к экономии способа сушки.

Для второго и последующих слоев используют суспензию, которая содержит 550 мл этилсиликата с содержанием SiO,j. 40%, 300 МП этилового спирта, 650 МП воды, 2 мл концентрированной серной кислоты, 10 нл поверхностно-активного вещества и- 3300 г пылевидного кварца фр. 0,010- 0,063 мм, |Толп1ина нанесенного слоя покрытия на гладкой вертикальной поверхности 0,10-0,12 мм.

Обсыпку производят кварцевым песком фр. 0,5-1,0 мм.

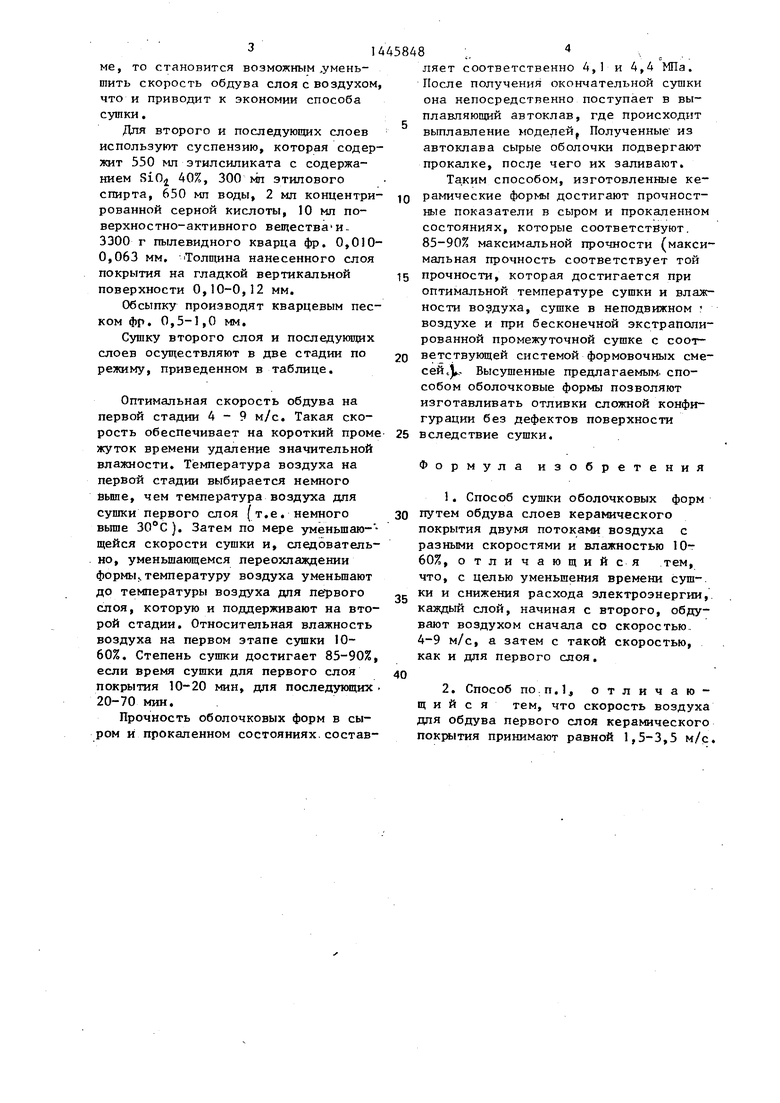

Сушку второго слоя и последующих слоев осуществляют в две стадии по режиму, приведенном в таблице.

Оптимальная скорость обдува на первой стадии 4-9 м/с. Такая скорость обеспечивает на короткий проме жуток времени удаление значительной влажности. Температура воздуха на nepBoi стадии выбирается немного йьнпе, чем температура воздуха для сушки первого слоя (т.е. немного вьш)е 30°С). Затем по мере уменьшаю- - щейся скорости сушки и, следовательно, уменьшающемся переохлаждении формы., температуру воздуха уменьшают до температуры воздуха дпя первого слоя, которую и поддерживают на второй стадии. Относительная влажность воздуха на первом этапе сушки 10- 60%. Степень сушки достигает 85-90%, если время сушки для первого слоя покрытия 10-20 мин, для последующих 20-70 мин.

Прочность оболочковых форм в сыром и прокаленном состояниях.составляет соответственно 4,1 и 4,4 МПа. После получения окончательной сушки она непосредственно поступает в выплавляющий автоклав, где происходит вьтлавление моделей Полученные из автоклава сырые оболочки подвергают прокалке, после чего их заливают. Таким способом, изготовленные кеQ рамические формы достигают прочностные показатели в сыром и прокаленном состояниях, которые соответствуют. 85-90% максимальной прочности (максимальная прочность соответствует той

5 прочности, которая достигается при оптимальной температуре сушки и влажности воздуха, сушке в неподвижном воздухе и при бесконечной экстраполированной промежуточной сушке с соот0 ветствующей системой формовочных смесей ,J., Высушенные предлагаемым, способом оболочковые формы позволяют изготавливать отливки сложной конфигурации без дефектов поверхности

5 вследствие сушки.

Формула изобретения

1. Способ сушки оболочковых форм 0 путем обдува слоев керамического покрытия двумя потоками воздуха с разными скоростями и влажностью 10- 60%, отличающийся тем, что, с целью уменьшения времени суш-. с ки и снижения расхода электроэнергии, каждый слой, начиная с второго, обдувают воздухом сначала со скоростью, 4-9 м/с, а затем с такой скоростью, как и для первого слоя.

2. Способ ПО.П.1, отличающийся тем, что скорость воздуха дпя обдува первого слоя керамического принимают равной 1,5-3,5 м/с.

Температура воздуха,

Средняя скорость воздуха, м/с

Относительная влаж- i ность воздуха, % 35

33 . 28 6,7 9,0 35 45

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| Способ сушки многослойных комбинированных керамических форм | 1981 |

|

SU1135527A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2446910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

Изобретение относится к изготовлению оболочковых форм для получения литья по вьшлявляемым моделям и, в участности, к способу сушки керамических форм. Цель изобретения - уменьшение времени сушки и снижение расхода электроэнергии. Это достигается тем, что обдувают первый слой потоком воздуха со скоростью 1,5-3,5 м/с и температурой, не превышающей , а второй и последующие слои бдувают в два этапа: сначала обдувают со ског ростью 4-9 м/с, а затем со скоростью, с которой обдувают первый слой. Степень сушки для первого слоя керами ческого покрытия 90-93%. Поскольку обдув первого слоя фор, осуществля- ют с уменьшенной скоростью, достигается улучшение качества первого слоя покрытия. Степень -сушки второго и . последуюпшх слоев достигает 85-90%, если время сушки для первого слоя покрытия 10-20 мин, для последующих 20-70 мин. Прочность оболочковых форм в сыром и прокаленном-СОСТОЯНИИ соответственно 4,1 МПа и 4,4 МПа. Высушенные предлагаемым способом оболочковые формы позволяют изготавливать отливки сложной конфигурации, без дефектов поверхности вследствие сушки. 1 з.п. ф-лы, 1 табл. (Л

ремя сутки, мин: .

при прямом обдуве воздухом и одновременном вращении керамической формы при косвенно набегающем- потоке, в котором керамические формы расположены одна за другой на небольпих расстояниях в направлении потока и поворачиваются

19

18

11 10

36-41 32-37 13-18 18-22

Авторы

Даты

1988-12-23—Публикация

1981-05-19—Подача