Изобретение относится к литейному производству, а именно к способам изготовления керамической формы по выплавляемым моделям.

Известен способ изготовления керамической формы по выплавляемым моделям, при котором выплавление модели паровоздушной смесью осуществляют в паровом шкафу при атмосферном давлении [1]

Однако при выплавлении этим методом уменьшается прочность форм из-за разрыхления керамики при взаимодействии ее с мокрым паром, что приводит к повышению брака отливок по зазору и по разрушению форм.

Известно изготовление многослойной оболочковой формы по выплавляемым моделям, согласно которому модели выплавляют в воде, глицерине или острым паром [2]

При выплавлении или растворении модели в воде форма помещается в воду горизонтально или литниковой воронкой вниз, выдерживается в ней в течение 30

60 мин до полного расплавления или растворения модельной массы. При этом восковой модельный состав всплывает на поверхность воды, а карбамидная модель растворяется в воде, образуя раствор. Вода или раствор карбамида в воде, контактируя с рабочей поверхностью формы, в большей или меньшей степени разрушает ее, вызывая дефекты в отливке в виде увеличения шероховатости поверхности или образуя дефекты в отливке в виде засора.

При выплавлении модели из формы в воде возможно попадание частиц керамики в форму и образования в отливках дефекта в виде сора. Модельные составы, реагируя с водой, изменяют свои свойства, и требуется их регенерация для повторного возвращения для изготовления моделей. В случае применения составов на основе карбамида последний загрязняет сточные воды, вследствие чего требуется их очистка перед сбросом в слив в окружающую среду.

При выплавлении модели из формы в остром паре при атмосферном давлении или при давлении, незначительно превышающем атмосферное, скорость выплавления большая, однако керамическая форма теряет прочность, разрыхляется. При этом модельный состав смешивается с конденсатом, реагируя с ним, требуется регенерация модельного состава.

При выплавлении модели в насыщенном паре в пароавтоклавах при давлении до 8 атм скорость процесса высокая, качество форм не ухудшается, однако модельный состав требуется отделить от воды. Недостатком процесса являются специальные требования к помещениям для размещения пароавтоклавов и специальные условия охраны труда рабочего.

Известно изготовление многослойной оболочковой формы по выплавляемым моделям, предусматривающее выплавление моделей в автоклаве [3]

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления керамической формы по выплавляемым моделям, включающий образование многослойной формы из керамической суспензии путем многократного окунания модели в суспензию, обсыпку каждого слоя прокаленным огнеупорным материалом, сушку каждого слоя, выплавление модели при воздействии на оболочку горячим воздухом и прокалку оболочки [4]

Однако при таком способе выплавка модельных составов осуществляется в горячем воздухе, но при этом теплопередача от воздуха к форме значительно уменьшается в сравнении с выплавлением в воде, вследствие этого уменьшается скорость прогрева формы. В результате имеет место образование трещин в форме из-за увеличения объема модельного состава при медленном его прогреве в 2 4 раза по сравнению с выплавлением формы в воде.

Целью изобретения является улучшение качества форм за счет устранения трещин при выплавлении модели в горячем воздухе.

Цель достигается тем, что в способе изготовления многослойной оболочковой формы по выплавляемым моделям, включающем образование многослойной формы из керамической суспензии на этилсиликатном связующем путем многократного окунания модели в суспензию, обсыпку каждого слоя прокаленного огнеупорным материалом, сушку каждого слоя, выплавление модели при воздействии на оболочку горячим воздухом и прокалку оболочки, согласно изобретению горячий воздух подают со скоростью 10 20 м/с и одновременно с ним на модели воздействуют сухим насыщенным водяным паром в течение 2 20 мин, который после выплавления модели удаляют.

Способ по изобретению опробывался для изготовления керамической формы по выплавляемым моделям на сплавах ЖС6У. На модельный блок лопаток послойно наносилась керамическая суспензия, состоящая из связующего гидролизованного этилсиликата электрокорундом. После присыпки слои сушили вакуумно-аммиачным способом.

После этого производили выплавление восковых модельных составов в горячем воздухе [известный способ 4] в паровом шкафу, в глицерине, пароавтоклаве и согласно способу по изобретению.

Выплавление восковых модельных составов производится в горячем воздухе при температуре его 150 160oC и времени выдержки 30 45 мин.

Выпдавление модели в паровой шкафу производится при температуре теплоносителя 80 120oC и давлении 0,8 1,2 кг/с. Время выплавления составляет 10 20 мин.

При выплавлении модели в воде форма помещается в воду с температурой 85

95oC и выдерживается (30 60 мин и более) до полного расплавления модельной массы. Форма, контактируя с водой, разбухает, в результате чего уменьшается ее прочность и увеличивается шероховатость поверхности. При использовании жесткой воды для выплавления моделей из составов ПС соли могут вступать во взаимодействие со стеариновой кислотой с образованием нерастворимого в воде мыла. Это мыло постепенно накапливается в молельном составе и служит источником засоров на отливках, а также ухудшает прочность модельного состава.

Солевые модельные составы недостаточно полно вымываются из керамической формы и при прокалке форм при температуре 950 1100oC (согласно принятой технологии литья по выплавляемым моделям) полностью не разлагаются, а при заливке сплавов, имеющих высокую температуру плавления, оставшиеся в форме продукты разложения модельного состава реагируют со сплавом, образуя брак литых заготовок в виде вскипа и нитридов. Растворенные солевые модели загрязняют сточные воды, вследствие чего требуется их очистка перед сбросом в слив в окружающую среду.

Лучшей средой для удаления модельной массы является глицерин и подобные ему жидкости, позволяющие выплавлять модели при температуре 200oC. Время выплавления составляет 3 5 мин. Но они пожароопасны.

Выплавление модельного состава из полости формы в пароавтоклавах производится при температуре 150 160oC, давлении 6 8 атм и времени выдержки при этом давлении 10 15 мин.

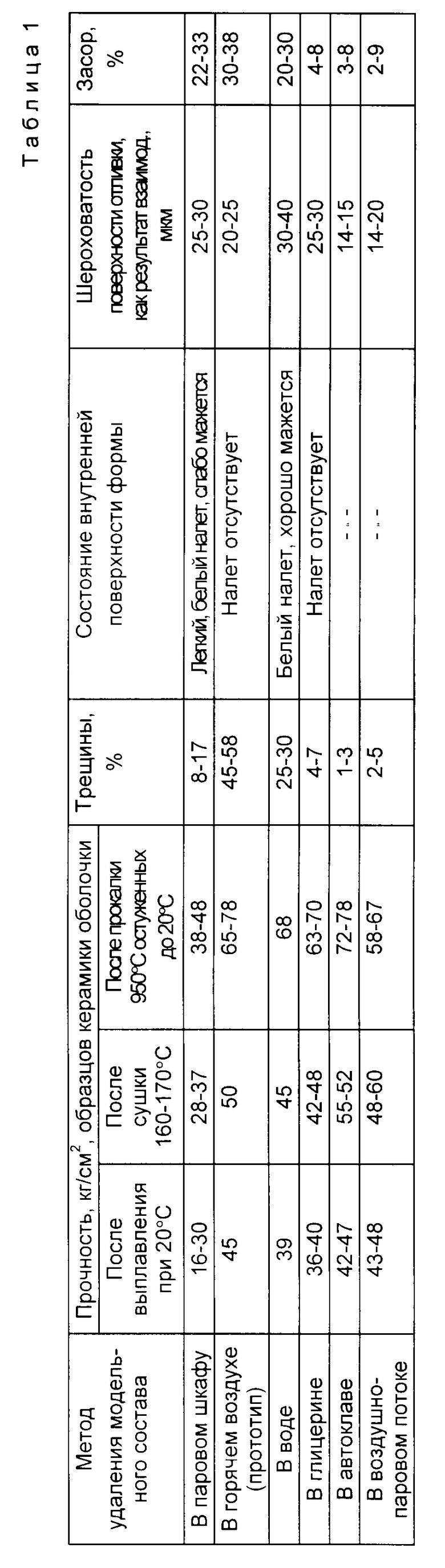

Основные характеристики технологических свойств оболочек, модели из которых выплавлены различными методами, приведены в табл. 1.

Удаление модельного состава производится в камере при температуре 150 - 200oC в воздушно-паровом потоке, циркулирующем со скоростью 10 20 м/с. Для увеличения теплоотдачи от воздуха в форме в камеру одновременно подается сухой насыщенный водяной пар при давлении 1 2 кг/см2. После удаления модельного состава из формы (время 2 20 мин) пар из камеры стравливается и формы сушатся при температуре 150 200oC в течение 5 30 мин.

Как следует из табл. 1, наилучшие результаты получают формы, из которых модели выплавлены автоклавным методом и согласно изобретению.

Однако для автоклавного метода после операции удаления модели из блока в автоклаве требуется отделить модельный состав от воды, а также требуются специальные условия, о которых уже упоминалось.

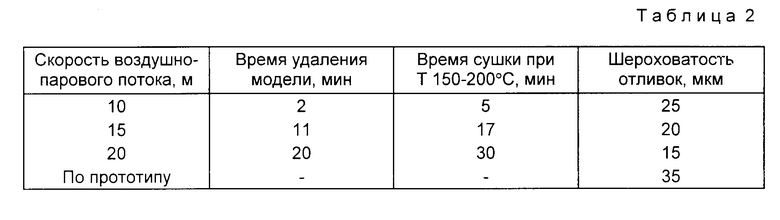

Оптимальность скорости и времени обдува форм для выплавления модели воздушно-паровым потоком подтверждается результатами испытаний, которые приведены в табл. 2.

Если выплавление модели производить в воздушно-паровой среде со скоростью менее 10 м/с, то возможно образование трещин в форме, что повлечет нарушение качества форм и отливок.

Если выплавление модели производить в паро-воздушной среде со скоростью более чем 20 м/с, то это может привести к полому форм. Паровоздушный поток в указанном диапазоне скоростей обладает высокой теплопередачей и способен осуществлять односторонне направленный нагрев оболочки с градиентом температуры в форме и моделях, обеспечивающим послойное расплавление модели без разрушения формы от объемного роста модели при ее нагреве с низким температурным градиентом.

Время выплавления модели определяется геометрией и массой модельного состава.

Если обработку выплавляемой модели осуществлять воздушно-паровым потоком менее чем 2 мин, то это приведет к неполному выплавлению модели из формы. Обрабатывать более 20 мин также нежелательно, так как это экономически нецелесообразно.

Таким образом, выплавление модели воздушно-паровым потоком со скоростью 10 20 м/с в течение 2 20 мин с последующим удалением пара и сушкой оболочки горячим воздухом в течение 5 30 мин дает возможность значительно улучшить качество отливок за счет направленного удаления модельной массы, отсутствия условий, при которых попадают в форму загрязнения, а также исключить взаимодействие модельного состава формы с окружающей средой, не требуется регенерация модельного состава от воды.

Реализация изобретения позволит улучшить качество отливок за счет ликвидации трещин в форме и повышения шероховатости поверхности отливок на 10 15 мкм; устранить дефекты в виде засоров за счет отсутствия физико-химического взаимодействия формы со средой выплавления на 70% Кроме того, отсутствуют регенерации модельного состава от воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления форм по выплавляемым моделям | 1987 |

|

SU1496904A1 |

| Способ изготовления многослойных оболочковых форм по выплавляемым моделям | 1982 |

|

SU1082546A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

Способ изготовления многослойной оболочковой формы по выплавляемым моделям, включающий образование многослойной формы из керамической суспензии на этилсиликатном связующем путем многократного окунания модели в суспензию, обсыпку каждого слоя прокаленным огнеупорным материалом, сушку каждого слоя, выплавление модели при воздействии по оболочку горячим воздухом и прокалку оболочки, отличающийся тем, что, с целью улучшения качества форм за счет устранения трещин при выплавлении модели в горячем воздухе, горячий воздух подают со скоростью 10 - 20 м/с и одновременно с ним на модель воздействуют сухим насыщенным водяным паром в течение 2 - 20 мин, который после выплавления модели удаляют.

Способ изготовления многослойной оболочковой формы по выплавляемым моделям, включающий образование многослойной формы из керамической суспензии на этилсиликатном связующем путем многократного окунания модели в суспензию, обсыпку каждого слоя прокаленным огнеупорным материалом, сушку каждого слоя, выплавление модели при воздействии по оболочку горячим воздухом и прокалку оболочки, отличающийся тем, что, с целью улучшения качества форм за счет устранения трещин при выплавлении модели в горячем воздухе, горячий воздух подают со скоростью 10 20 м/с и одновременно с ним на модель воздействуют сухим насыщенным водяным паром в течение 2 20 мин, который после выплавления модели удаляют.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литье по выплавляемым моделям | |||

| /Под | |||

| ред | |||

| Я.И | |||

| Шкленика | |||

| М.: Машиностроение, 1971, с | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство точных отливок | |||

| М.: Машиностроение, 1979, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Там же, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Литье по выплавляемым моделям | |||

| /Под ред | |||

| Я.И | |||

| Шкленика | |||

| М.: Машиностроение, 1971, с | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

Авторы

Даты

1997-08-20—Публикация

1983-02-17—Подача